双管掺水集油工艺温降计算公式的应用

许文会 杨永刚 胡延平 付丽(大庆油田有限责任公司第四采油厂)

1 现状

杏北油田属高凝、高黏原油、高寒地区,集输过程中需要加热、保温,站外系统92%的井采用双管掺水集油工艺流程。该系统的动力、热力消耗与掺水量、掺水温度、输送介质黏度以及油井产出液的流量、含水率等因素有关,这些因素又是相互影响和相互制约的[1]。现场结合环境温度变化、站库平稳运行所需最低集油温度,分为低温集输、常温集输、冬季生产3个阶段对掺水温度和掺水量给出管理指标。随着油田开发的深入,单井含水升高,集输环境发生变化,以及精细化管理的需求,部分管理指标已经不能满足生产需求。根据现场生产经验,摸索单井掺水量,急需一种根据单井的不同情况,计算个性化的掺水参数的方法。

2 双管掺水集油工艺计算公式

2.1 温降计算公式

根据企业标准《双管流程油井掺水技术条件》(Q/SY DQ0796—2016),掺高温水掺水温度的确定主要应用热力学中的热油管线沿轴向温降公式。

油气集输管道沿线任意点的流体温度计算公式为

式中:tx——管道沿线任意点的流体温度,℃;

t0——管外环境温度(埋地管道取管中心深度地温),℃;

t1——管道计算段起点的流体温度,℃;

x——管道计算段起点至沿线任意点的长度,m;

a——系数。

其中系数a计算公式为

式中:D——管道外径,m;

qm——混合液的质量流量,kg/s;

C——混合液比热容,J/(kg·℃);

K——总传热系数,W/(m2·℃)。

2.2 双管掺水集油工艺

油井至计量站(或转油站、联合站)之间有2条管道相连,其中一条管道集油,另一条管道输送高温水至井口,起到加热保温和热洗的作用(图 1)。

图1 双管掺水集油工艺流程

从图1和已有现场参数情况看,若计算单井掺水量,需已知油井井口出油温度,计算出采出液和掺水混合后的温度,作为集油管道的起点温度。

2.3 井口出油温度

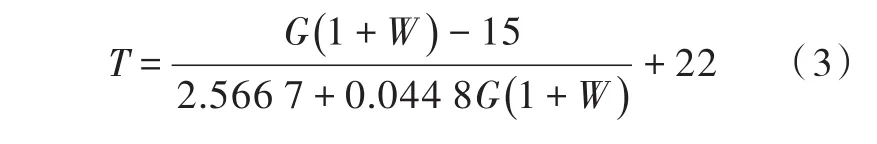

对大庆油田该地区的油井出油温度进行调查与研究,在大量实测井口出油温度的基础上拟合出井口出油温度的经验公式,并在油气集输系统设计过程中一直采用[2]。但随着油田开采的不断进行,产液量和含水率较以前有显著变化,井口实际出油温度与公式计算结果存在较大误差,需要校正。经修正后的油井井口出油温度经验公式[3]如下:

式中:T——出油温度,℃;

G——产液量,t/d;

W——含水率,%。

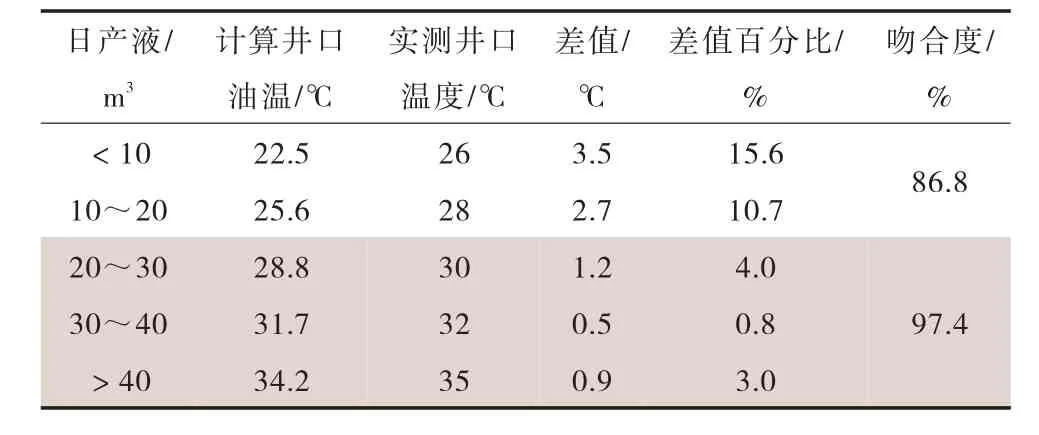

为验证公式准确性,选取几十口不同产液井现场取样对比(表1),取样前关闭井口的掺水阀门,3~5 min后取样测温。对于日产液大于20 m3井,公式吻合度为97.4%,对于日产液小于20 m3井,公式吻合度为86.8%,公式整体准确性较高。

表1 井口采出液温度校核情况

3 现场应用

3.1 以回油温度为目标的掺水量计算

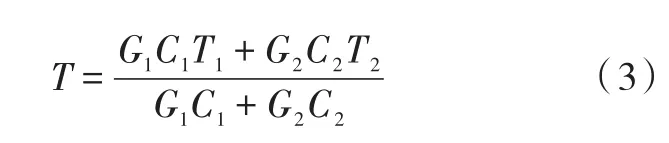

通过指定计量间、转油站、联合站各级站库最低进站运行温度和掺水出站温度的情况下,根据单井实际生产参数和集输管道参数,就可应用双管掺水集油工艺温降计算公式计算每口井所需的掺水量。计量间和转油站汇管处混合液温度采用加权平均的方式计算。

式中:T——混合温度,℃;

G1——第一种流体流量,t/d;

G2——第二种流体流量,t/d;

C1——第一种流体比热容,kJ/(kg·℃);

C2——第二种流体比热容,kJ/(kg·℃);

T1——第一种流体温度,℃;

T2——第二种流体温度,℃。

3.2 参数修正

在实际应用过程中,对于集输管道受结垢、埋深、外部环境等因素影响,其真实管径和总传热系数等参数无法得到真实数值,可采用实际生产参数反推的方式得到当量管径或总传热系数[4]。对于5年以内较新的管道可修正总传热系数,研究表明:进出站温度对反算管道总传热系数的影响最敏感,其次为含水率和输量,管道周围介质温度最不敏感;因此应尽量减小现场采集进出站温度、含水率和输量的误差,以提高总传热系数反算的精度。在输送过程中,温度沿管线逐渐下降,当油温低于析蜡温度时,发生结晶析出并产生一定的结晶潜热,这就使得原油的比热容发生了变化[5]。因此,对于5年以上的旧管道可修正管径。应用修正后的参数再进行计算,与现场符合度较高。

3.3 应用实例

某油井日产液30 t,含水90%,出油温度井计算为30.2℃,单井集油掺水管道规格均为60 mm×3.5 mm,长度500 m,该井1月份计量间掺水温度为60℃,掺水量为0.8 m3/h,若到6月份计量间掺水温度降低到45℃,回油温度要保证30℃进入计量间。经计算需要掺水量0.5 m3/h,原油的比热容取2.09 kJ/(kg·℃),水的比热容取4.18 kJ/(kg·℃)。

杏北某转油站2017年4月份实施常温集输试验,通过当前的运行数据对每口井的管径进行校核。通过校核后的管道规格进行计算,转油站控制掺水温度35℃,优化后的掺水量为44.1 m3/h,转油站来液平均温度为26.7℃。现场实施后,转油站来液温度最低为27℃,与计算相比,误差较小。

利用上述方法,2017年5—12月在杏北油田某转油站现场应用,与2016年同期对比,累计调整参数210井次,掺水量下降13%,耗电量下降13.4×104kWh,耗气量下降37.1×104m3,年节约510 t(标煤),运行能耗显著下降(表2)。

表2 杏北油田某转油站现场应用效果

4 结论

1)随着开发的深入,油井井口出油温度经验公式需要及时修正,满足工程计算需求。

2)根据双管掺水集油工艺温降计算公式,可以实现以温度为目标的调整掺水量的定量计算,为优化集输参数提供定量指导。

3)生产运行参数越精确,参数修正越准确,计算结果越接近实际。

4)油气集输系统模拟软件以大量的实际生产数据为支持,通过采用校核后的水力热力参数计算集输参数,具有推广价值。

[1]崔之健,王菁,张晓阳,等.基于遗传算法的油气集输管网运行效率优化[J].西安石油大学学报(自然科学版),2008,23(6):59-62.

[2]魏立新,刘扬,油井出油温度最优化拟和方法[J].大庆石油学院学报,2004(2):54-56.

[3]亓福香,汪寿琴,吴瑾.井口出油温度计算方法与应用分析[J].油气田地面工程,2015,34(8):34-36.

[4]魏立新.反算管道传热系数影响因素的敏感性分析[J].科学技术与工程,2014(20):294-296.

[5]崔崇,陈保东,李玺,等.含蜡原油热输管道轴向温降计算及其应用[J].炼油技术与工程,2007,37(5):43-45.