甲醇精馏系统节能改造小结

王明旺,冯彩平

(河南心连心化肥有限公司,河南新乡 453731)

0 引 言

河南心连心化肥有限公司作为 “高效肥能效领跑者”,在追求低成本战略领先的同时更注重能量的合理、充分利用。为降低100kt/a甲醇精馏系统的蒸汽单耗,实现精馏系统内部能量的优化利用,公司对系统不断挖潜:加压塔蒸汽冷凝液直接用于预塔再沸器,然后于粗醇预热器内与粗醇换热后再排入软水槽;加压塔采出精醇与预后甲醇换热后,进入加压塔精醇冷却器与入粗醇预热器前的粗醇进行换热,然后再采出至小精醇槽。在不断地探索与尝试下,最终将100kt/a甲醇精馏系统的蒸汽单耗由1.15t降至0.65t。现简介如下。

1 甲醇精馏系统流程简述

罐区来的粗甲醇,与碱液泵送来的浓度1%~5% (质量分数)的NaOH溶液混合,经加压塔精醇冷却器、粗甲醇预热器预热至70℃左右后进入预塔。从预塔塔顶出来的气体温度70℃、压力0.03MPa,经预塔蒸发式冷凝器冷凝下来的甲醇溶液收集在预塔回流槽内,未被冷凝的甲醇蒸气经过Ⅱ级冷凝器用循环水冷凝后温度降至40℃,再次被冷却后送至预塔回流槽内,通过预塔回流泵加压后从预塔上部进入到预塔内。预塔再沸器的热源为2kg/h的过热蒸汽与13kg/h的低压蒸汽。预塔冷疑器Ⅱ中的不凝气、预塔塔顶少量的弛放气,均通入液封槽,用软水吸收甲醇后,不凝气直接放空,回收的甲醇液则自流入杂醇槽内。

从预塔塔底出来的脱除轻组分后的预后甲醇,温度约70℃,由预后甲醇泵抽出,经预后加热器用预塔与加压塔再沸器冷凝液提温后,送入加压塔。加压塔的操作压力在0.5MPa以上,塔底料液由再沸器加热,使塔底料液温度维持在126℃左右;加压塔塔顶出来的甲醇蒸气在常压塔再沸器中冷凝,冷凝释放出的热量用于加热常压塔内的物料。常压塔再沸器出口的甲醇冷凝液流入加压塔回流槽,一部分由加压塔回流泵送至加压塔上部作回流液,另一部分作为成品甲醇,依次经粗甲醇预热器和精甲醇冷却器冷却到约40℃后送往精甲醇储槽。控制加压塔塔釜的液位,使过剩的产物于134℃进入常压塔,常压塔底部物料在温度107℃、压力0.03~0.04MPa条件下,利用加压塔塔顶产物的冷凝热再沸。离开常压塔顶的蒸气温度约65℃,在常压塔顶经蒸发式冷凝器和缠绕式螺旋管式换热器冷却至约45℃后送至常压塔回流槽,其中一部分精甲醇液由常压塔回流泵送至常压塔上部作回流液,另一部分作为精甲醇产品,经常压塔精醇冷却器冷却后送入精甲醇储槽,储槽内的精甲醇经分析合格后,由精甲醇泵送入成品罐区贮存。常压塔塔底的产物是水,其中含有微量的甲醇和高沸点杂质,为防止高沸点杂醇混入到精甲醇产品中,常压塔下部设有杂醇采出口,采出杂醇温度约87℃,经杂醇冷却器冷却到40℃后,靠静压送至杂醇贮槽,再通过杂醇泵送至小粗醇槽贮存或75t/h锅炉燃烧。常压塔底部排出的残液温度107℃、压力约0.05MPa,由残液泵送入残液冷却器,冷却至40℃后送污水处理站进行生化处理。

2 甲醇精馏系统能量优化利用

2.1 预塔再沸器改用加压塔蒸汽冷凝液加热

2.1.1 改造情况

原设计中,甲醇精馏系统中加压塔再沸器与预塔再沸器均使用1.3MPa蒸汽,1.3MPa蒸汽经精醇蒸汽缓冲罐减压至0.30MPa左右后供预塔再沸器和加压塔再沸器使用,产生的蒸汽冷凝液经预后甲醇换热器换热后,其温度仍有98℃左右,直接送软水槽,再经冷凝液泵送入循环水池,由此造成精醇蒸汽单耗高达1.15t。为此,进行如下改进:将加压塔再沸器产生的蒸汽冷凝液 (约140℃左右)直接用作预塔再沸器的热源,对预塔底的粗醇进行加热,如此不仅可提高预塔底部物料的温度,而且可使加压塔再沸器蒸汽冷凝液的温度降至75℃以下再送软水槽,然后送入循环水池。

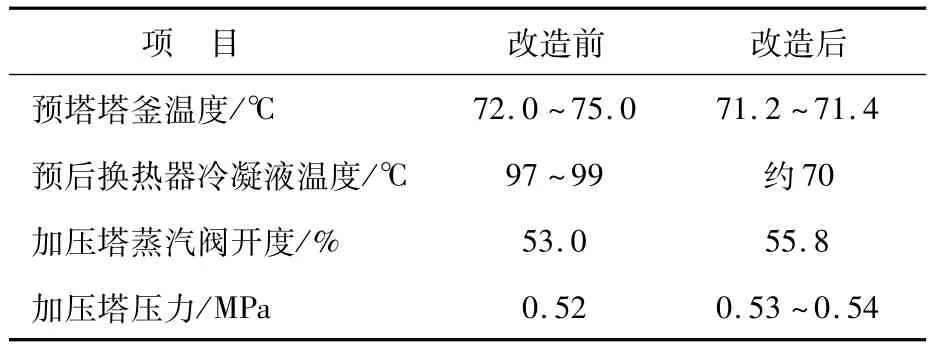

2.1.2 预塔和加压塔工艺参数的变化 (表1)

在加热蒸汽进口阀开度相同的情况下,加压塔再沸器蒸汽阀开度增加2.8%,加压塔的蒸汽用量相较于改造前有所增加,加压塔压力有所提高 (加压塔压力不仅受蒸汽压力的影响,而且还受精醇负荷的影响),但是预后换热器冷凝液的温度比改造前低约20℃;从系统运行情况看,加压塔再沸器产生的蒸汽冷凝液完全可满足预塔再沸器加热的需要。

表1 改造前后预塔和加压塔工艺参数的变化

现场测试蒸汽冷凝液温度,软水槽处冷凝液温度由100℃左右降至70℃左右,由此可知,甲醇精馏系统蒸汽冷凝液的热量得到了充分回收。

2.1.3 改造效果

改造前,甲醇精馏系统蒸汽冷凝液量在14.0~14.5t/h,精醇产量在 105t/班左右,精醇蒸汽单耗在1.08~1.10t;改造后,甲醇精馏系统蒸汽冷凝液量在11.5~12.0t/h,精醇产量在110t/班左右,精醇蒸汽单耗在0.82~0.86t。从实测蒸汽冷凝液量来看,吨精醇节约蒸汽0.24~0.26t。

虽然经过上述改造精醇蒸汽单耗有所降低,但仍有挖潜的空间,于是我们又大胆地进行了又一轮尝试性的改造。

2.2 系统内部热量交互利用

2.2.1 改造情况

改造前后甲醇精馏系统工艺流程分别见图1、图 2。

图1 改造前甲醇精馏系统工艺流程

2.2.1.1 粗醇系统

改造前,粗醇经粗醇泵送至粗醇预热器换热后进入预塔。改造后,粗醇经加压塔精醇冷却器加热后,再经粗醇预热器对预塔及加压塔再沸器冷凝液提温,然后进入预塔;预塔塔底脱除了轻组分后的预后甲醇由预后甲醇泵抽出,经预后换热器与加压塔回流槽来的精甲醇换热后,送入加压塔。

图2 改造后甲醇精馏系统工艺流程

2.2.1.2 加压塔采出精醇系统

改造前,加压塔回流槽中的精醇,经粗醇预热器和加压塔精醇冷却器冷却到约40℃后送入小精醇槽。改造后,从加压塔塔顶出来的甲醇蒸气在常压塔再沸器中冷凝,释放的热量用来加热常压塔中的物料;常压塔再沸器出口的甲醇冷凝液流入加压塔回流槽,一部分由加压塔回流泵控制流量送回加压塔上部作回流液,另一部分作为成品甲醇,与预后甲醇换热后进入加压塔精醇冷却器,与入粗醇预热器前的粗醇进行换热后,温度降至约20℃,再送往小精醇槽。

2.2.1.3 蒸汽系统

改造前,加压塔再沸器和预塔再沸器产生的蒸汽冷凝液经预后换热器换热后直接去软水槽。改造后,将加压塔再沸器蒸汽冷凝液直接用作预塔再沸器的热源,然后经过粗醇预热器加热粗醇后再进入软水槽。

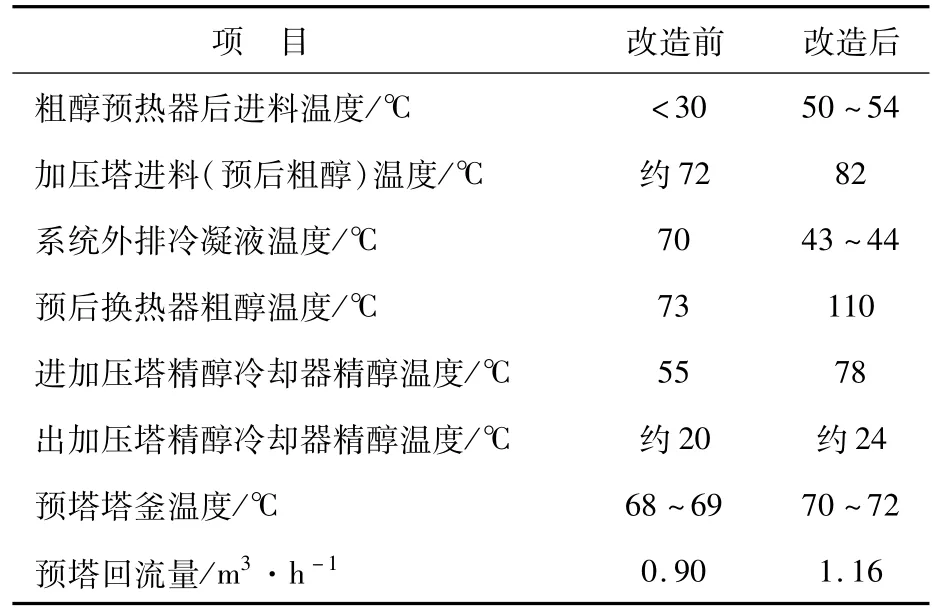

2.2.2 精馏系统工艺参数的变化 (表2)

(1)粗醇预热器使用加压塔再沸器蒸汽冷凝液作为热源后,粗醇入料温度由30℃以下提高到54℃左右,在同等产量情况下 (预塔热量一定),预塔进料温度提高,预塔所需热量减少,预塔塔釜温度得到有效控制,预塔回流量加大,有利于轻组分的脱除。

(2)加压塔进料 (预后甲醇)经预后换热器用加压塔回流槽来的精甲醇加热后,温度由72℃左右提高到82℃左右,在同等产量情况下,加压塔所需热量减少;同时,在相同蒸汽用量的情况下,加压塔采出精醇由7.0~7.5m3/h增至9.0m3/h以上,常压塔采出精醇由10~11 m3/h增至 12.5m3/h。

(3)入加压塔精醇冷却器的精醇温度由约55℃提高到约78℃,但与粗醇换热后入小精醇槽的精醇温度 (出加压塔精醇冷却器的精醇温度)变化却不大,表明加压塔采出精醇的热量得到了充分的利用。

表2 改造前后甲醇精馏系统工艺参数的变化

2.2.3 改造效果

改造前,蒸汽冷凝液量约为12t/h,精醇产量约110t/班,蒸汽单耗约0.85t(预塔再沸器改用加压塔蒸汽冷凝液加热后);改造后,蒸汽冷凝液量约为11t/h,精醇产量约135t/班,蒸汽单耗约0.65t。

原设计加压塔精醇冷却器由3000m3/h凉水塔循环水予以冷却,由于循环水水质方面的问题,加压塔精醇冷却器易堵塞和腐蚀。改造后,加压塔精醇冷却器改用粗醇进行冷却,减轻了管道腐蚀,提高了加压塔精醇冷却器的换热效果。此外,改造后系统外排冷凝液温度由70℃降至45℃以下,表明甲醇精馏系统内部的能量得到了充分利用。

3 结束语

综上所述,对甲醇精馏系统进行能量优化利用技改,只要能做到理论联系实际,控制好系统的热量平衡,不断探索系统内能量的充分、合理利用,就能达到节能降耗的目的,同时保证系统的安、稳、长、满、优运行。