正极板固化工艺对铅酸蓄电池性能的影响

闫新华,马洪涛,张凯,李娟

(1. 河南超威电源有限公司,河南 沁阳 454550;2. 超威电源有限公司,浙江 长兴 313100)

0 引言

极板的固化质量对铅酸蓄电池极板的理化参数和电池性能有显著的影响[1]。如何在实际生产中控制合理的固化工艺条件,使铅膏的物相含量适合并保持牢固的框架结构,又利于后续的化成工序,是非常重要的[2]。3BS 通过化成形成的正极活性物质为具有胶态网状结构的较细的 β-PbO2。β-PbO2结构强度低,表面积大,放电容量高。而高温固化产物 4PbO·PbSO4(4BS),由于颗粒较为粗大,在铅膏中起到骨架作用[3],能增强活性物质的强度。因此,固化过程中形成合理含量、均匀一致的3BS 和 4BS 对提高电池的使用寿命和容量都具有良好的作用。一般采用的 55 ℃ 保湿的低温固化工艺主要生成 3PbO·PbSO4·H2O (3BS)[4]。为了活性物质中产生适当含量的 4BS,可通过提高保湿阶段的温度,寻找在保证极板的理化参数正常的同时,又能生成的合理含量 4BS 的最佳固化工艺。笔者选择保湿阶段温度作为变量,研究保湿温度为 55 ℃、65℃ 和 75 ℃ 时,不同固化阶段固化室内极板性能的一致性,以及对固化后所组装电池性能的影响。

1 实验

1.1 固化室监测点和工艺的设定

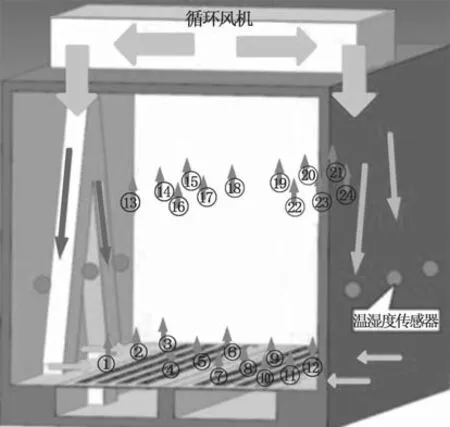

按笔者公司现有的极板制造工艺和电池制造工艺进行了极板的生产和电池的组装。固化室结构及内部监测点位置如图 1 所示。按表 1 所示的固化工艺,设定保湿阶段的温度X分别为 55 ℃、65 ℃ 或 75 ℃。

图1 固化室结构及监测点示意图

表1 固化工艺参数

1.2 生极板跌落强度检测

首先将固化干燥后生正极板称重并记为m0,然后将其涂膏面朝下,从 1 m 的高处水平自由跌落于平整干燥的台面上,经过跌落 3 次后再称重并记为m1,按公式

计算生正极板跌落强度σss。

1.3 XRD 测试

把样品研磨至粒度小于 200 目(0.075 mm),过筛,压片,然后将处理好后的样品放置于 X 射线衍射仪上进行测定分析。XRD 测定条件设置为:Cu 靶,管压为 40 kV,管流 40 mA,扫描速度为 2 °/min,步宽 0.02 °,2θ扫描范围为 10 °~80 °,防散射狭缝为 1 °,接收狭缝为 0.25 mm,石墨单色器。

1.4 SEM 测试

在扫描电子显微镜(SEM)测试之前先对样品进行喷金处理。在 Hitachi S4800(FE-SEM) 扫描电子显微镜上观察样品的微观形貌。扫描电镜工作电压 2 kV。

1.5 电性能检测

常温 2 小时率容量:将测试电池在(25±2)℃的环境中静置 1~24 h,用 10 A 电流放电至 10.5 V,记录常温放电容量C2。判定依据是,2 小时率容量在 3 次内应达到额定容量的 100 %。

低温 2 小时容量:将测试电池在(-15±1)℃高低温箱中静置 12 h,用 10 A 电流放电至 10.5 V,记录低温放电容量Cd。判定依据是低温容量Cd在2 次循环内应不低于 0.70C2。

2 结果与讨论

2.1 固化过程中极板的性能及一致性

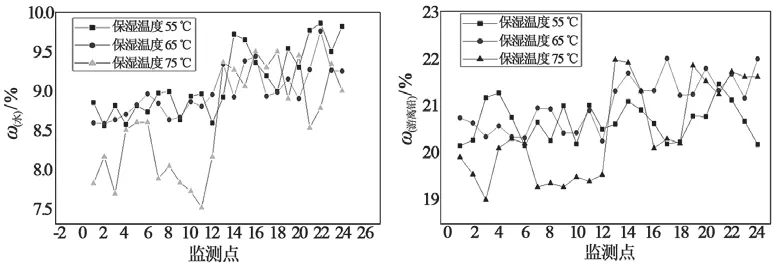

2.1.1 保湿阶段极板中水含量和游离铅含量

保湿阶段结束时固化室内不同监测点极板中水含量和游离铅含量的变化趋势见图 2。在保湿阶段结束时,整体趋势是,固化室下部极板水含量比固化室上部极板水含量低。当保湿温度为 55 ℃ 和 65 ℃时,固化室下部(监测点a~l)极板的水含量在8.5 %~9.0 % 之间,固化室上部(监测点m~x)极板水含量在 9.0 %~9.5 % 之间,各监测点处极板水含量的一致性较好。而当保湿温度为 75 ℃ 时,固化室下部(监测点a~c 和 h~l)极板水含量在 7.5 %~8.0 % 之间,固化室其他区域极板水含量在 8.5 %~9.5 %,各监测点处极板水含量的一致性较差。

在保湿阶段结束时,对于保湿温度为 55 ℃ 和65 ℃,各监测点处极板中游离铅含量的一致性较好,都在 20 %~22 % 之间,各点一致性较好。但是对于保湿温度为 75 ℃,固化室下部极板游离铅含量在 19 %~20 % 之间,固化室上部极板游离铅在 21 %~22 % 之间,固化室各个区域极板游离铅含量波动较大。

2.1.2 氧化阶段极板中水含量和游离铅含量

图2 保湿阶段结束时各监测点极板水含量和游离铅含量

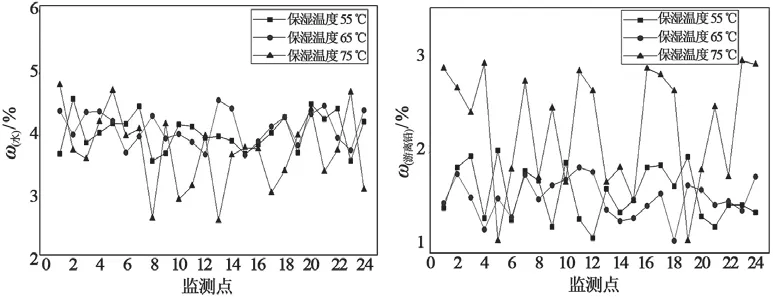

氧化阶段结束时各监测点极板中水含量和游离铅的含量见图 3。氧化阶段结束时,对于保湿温度为 55 ℃ 和 65 ℃,水含量在 3.5 %~4.5 % 之间,游离铅含量在 1.0 %~2.0 % 之间,各监测点处极板中水含量和游离铅含量的一致性都较好。但是对于保湿温度为 75 ℃,固化室下部极板中水含量在2.5 %~5.0 % 之间,游离铅含量在 1.0 %~3.0 % 之间,固化室各区域极板水含量和游离铅含量波动大,一致性较差。

图3 氧化阶段结束各监测点极板水含量和游离铅含量

2.1.3 干燥阶段结束时极板中水含量和游离铅含量

干燥阶段结束时,各监测点极板中水含量和游离铅的含量见图 4。对于所试验的 3 个不同保湿温度,在干燥阶段结束时,固化室各区域极板中水含量和游离铅含量的差异都很小:各监测点极板中水含量都在 0.1 %~0.6 % 范围之内,满足生产要求(<1 %);游离铅含量<3.0 %,达到了生产技术要求。

图4 干燥阶段结束各监测点极板水含量和游离铅含量

2.2 固化后极板的性能及一致性

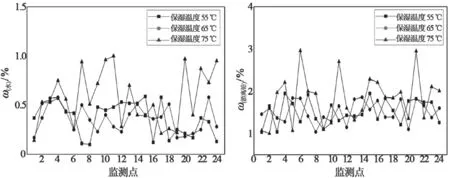

2.2.1 极板掉落强度

极板的强度检测采用极板跌落试验来评价。图5 显示,固化结束后,3 种保湿温度下固化的极板的跌落强度都合格,而且跌落强度一致性也都比较好,只是保湿温度为 75 ℃ 的极板的跌落强度相对低一些,一致性也相对差一些。

2.2.2 极板活性物质成分

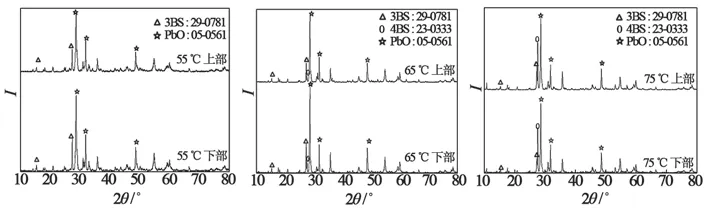

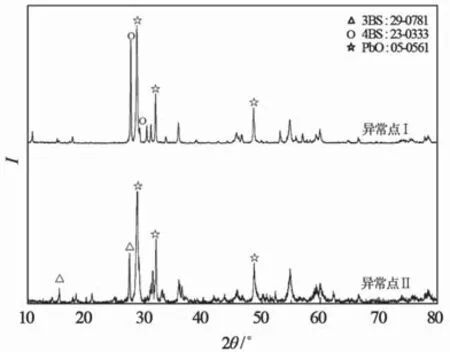

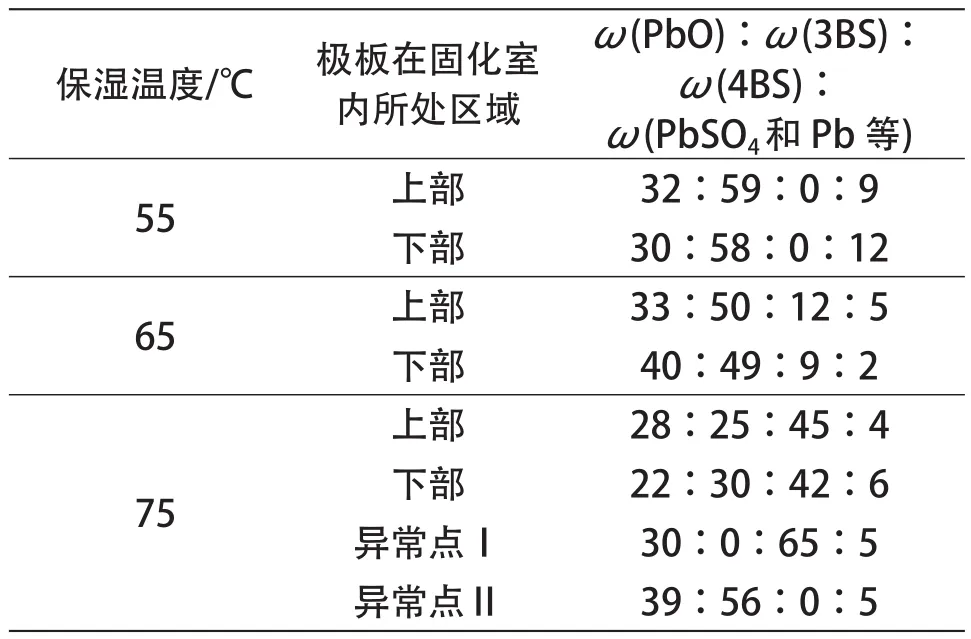

根据固化室结构的上下差异性,选择每个保湿温度下固化室上下部极板进行活性物质 XRD 成分分析。从图 6、7 中看出:保湿温度为 55 ℃的固化极板中主要生成了 3BS 和 PbO 等,几乎没有生成 4BS;保湿温度为 65 ℃ 的固化极板主要生成3BS、PbO 和少量的 4BS 等;保湿温度为 75 ℃ 的固化极板一致性差,固化室上、下部的极板都含有与 3BS 基本等量甚至稍多的 4BS,但是异常点 Ⅰ处的极板中只有相当量的 4BS 和 PbO,没有 3BS,异常点 Ⅱ 处的极板中主要包含 PbO 和 3BS,无4BS 等。具体汇总分析结果见表 2。

图5 固化工艺结束时极板跌落强度

图6 固化后极板 XRD 图谱

图7 固化工艺 3 固化极板异常点 XRD 图谱

2.2.3 极板形貌

图8 显示,若保湿温度为 55 ℃,正极板中生成形状不明显的 3BS,颗粒细小,团聚在一起。此现象与 55 ℃ 固化工艺条件下极板中以 3BS 为主相符合。而保湿温度为 65 ℃,正极板中形成大量3BS,其中掺杂少量的尺寸较大 4BS 颗粒,且 4BS颗粒均匀,并且活性物质孔隙均匀。保湿温度为75 ℃时,正常情况下极板内生成大量的大颗粒活性物质(经分析为 4BS)。这些 4BS 颗粒明显,但是尺寸相差较大,并且有大量的 3BS 颗粒依附在4BS 颗粒上。

表2 XRD 测得的活性物质中各物相的物质的量之比

图8 固化室上部和下部极板 SEM 照片

图9 保湿温度 75 ℃ 时固化室异常点处极板 SEM 照片

图9 显示了,保湿温度为 75 ℃ 时,固化室内2 个异常点处的极板形貌。图 9a 中只有小颗粒团聚的 3BS,无大颗粒的 4BS,而图 9b 中只有大颗粒的 4BS 颗粒,几乎没有小颗粒的 3BS。通过分析得出,保湿温度为 75 ℃ 时固化室内不同区域极板温度不一致造成了此种现象。

2.3 不同固化工艺极板组装电池一致性研究

2.3.1 常温 2 小时率容量

图10 电池常温 2 小时率容量测试放电时间曲线

图11 电池常温 2 小时率容量测试放电压差曲线

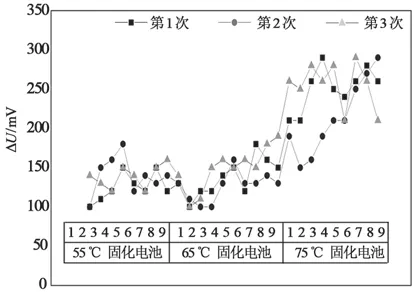

针对配组好的电池,测试常温下的 2 小时率容量。不同电池的放电时间曲线见图 10,容量测试时的放电压差曲线见图 11。从放电容量曲线可以看出:采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺所生产电池的放电时间约为 133 min,而采用保湿温度为 75 ℃ 的固化工艺所生产电池的放电容量只有 127 min。从放电压差曲线来看:采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺所生产电池的压差在100~150 mV,而采用保湿温度为 75 ℃ 的固化工艺所生产电池的放电压差高达 250 mV。所以,采用保湿温度为 75 ℃ 的固化工艺所生产电池的的性能较优。

2.3.2 低温 2 小时率容量

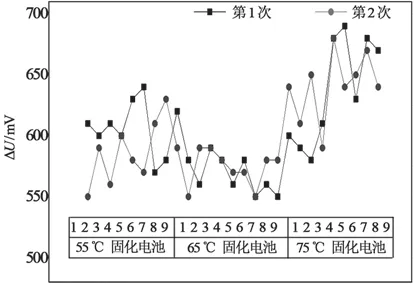

电池在(-15±1) ℃ 低温条件下的放电容量曲线和放电压差曲线如图 12 和 13 所示。从图 12可以看出:采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺所生产电池的放电时间基本相似,约在 97 min左右;相比起来,采用保湿温度为 75 ℃ 的固化工艺所生产电池放电时间少了约 3 min。从图 13 可以看出:采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺所生产出的电池在低温放电时的电压差相似,约在550~600 mV;而采用保湿温度为 75 ℃ 的固化工艺所生产电池的放电压差超过 650 mV。

图12 电池低温 2 小时率容量测试放电时间曲线

图13 电池低温 2 小时率容量测试放电压差曲线

3 结论

(1)当采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺时,无论在保湿阶段、氧化阶段还是干燥阶段,固化室内各监测点极板的水含量和游离铅含量的一致性都比采用保湿温度为 75 ℃ 的工艺固化时的好。而且,保湿温度为 75 ℃ 的固化后极板的跌落强度的一致性也相对较差。

(2)从 XRD 数据分析和 SEM 照片来看:当保湿温度为 55 ℃ 时,固化室上下部位的极板都不含 4BS,极板中各物相的含量相对一致;当保湿温度为 65 ℃ 时,固化室上下部位的极板中都含有约18 % 的 4BS,极板中各物相的含量也相对一致;而保湿温度为 75 ℃ 时,不仅固化室内不同位置极板中各物相的含量不一致,而且同一片极板的不同位置各物相的含量也相差很大。

(3)从所生产极板装配电池的初容量和低温放电容量可以看出,当同 75 ℃ 相比较,采用保湿温度为 55 ℃ 和 65 ℃ 的固化工艺时,电池的性能更好。

[1] 庄建, 钱联华, 徐发根. 关于电动车用铅酸蓄电池极板固化工艺的探讨[J]. 电动自行车, 2008,(10):31-33.

[2] 朱松然. 铅蓄电池技术 [M]. 2版. 北京:机械工业出版社, 2002.

[3] 崔聪颖. α型和β型二氧化铅电化学性能的研究[D]. 山东大学, 2012.

[4] SUN Q, GUO Y. Effects of antimony on the formation process of 3PbO·PbSO4·H2O on Pb and Pb-Sb electrodes[J]. Journal of Electroanalytical Chemistry, 2000, 493(1/2):123-129.

[5] 王有山, 孙立生, 王有林, 等. 极板固化条件对电池一致性有影响[J]. 蓄电池, 2008(1):23-25.