切削用量对切削振动影响的实验研究

王晨羽,范鹏飞,李金泉

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

在切削加工过程中,影响切削振动的因素很多,对切削加工性能以及工件表面质量影响最大的是刀具相对于工件的振动,机床其他部位的振动也会体现在刀具的振动上,刀具角度、刀具材料、工件材料、切削用量对刀具的振动都有很大的影响.关于切削用量对切削振动的影响,国内外学者做了大量研究.吴卫国研究了高速切削过程的自激振动,探讨切削用量对切削稳定性的影响并提出了提高切削稳定性的方法和途径[1].Zahia H等通过改变切削参数,利用刀具振动变化对表面粗糙度进行了研究[2].周培培等通过正交试验分析切削用量对振动的影响,得到了合适的切削用量[3].李威霖采用切削振动信号监测刀具磨损[4].Ning F D等对高温镍基合金进行了高速铣削试验,在切削速度达到生成锯齿形切屑的临界值时,切削抗力最小,同时切削对刀具冲击的频率下降,切削力波动和切削振动也显著减小,但这种情况存在预报准确性差、误报等缺陷[5].本文通过干式车削材料TC4和TA15实验,运用单因素实验法,对振动信号进行采集、降噪和数据分析,系统研究切削用量各因素单独变化对切削振动的影响.

1 实 验

1.1 材料和刀具

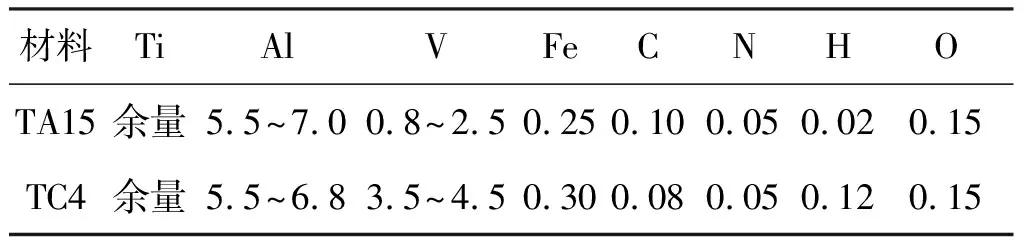

(1)实验加工材料是TA15和TC4的圆柱形棒料.它们的直径为100 mm,长度为300 mm.材料成分如表1所示.

表1 实验材料成分 %

注:TA15材料的屈服强度为850 MPa;TC4材料的屈服强度为880 MPa.

(2)实验采用山特维克公司的PVD涂层刀片,其刀片型号为CCMT09T308-MF1105,刀杆型号为SCACR1616H09,刀具前角为0°,后角为7°,刀尖圆弧半径为0.8 mm,主偏角为95°,刃倾角为0°.

1.2 实验设备

实验用加工机床的型号为CA6140,床身回转直径为400 mm,刀架上回转直径210 mm,主轴中心至床身平面导轨距离为205 mm,刀架可装夹刀杆厚度小于25 mm的刀具.

采集振动数据使用北京东方振动噪声研究所开发的DASP软件.数据采集卡型号为NI9234,加速度传感器型号为DYTRAN(3035B#),采样频率设置为25 000 Hz,应用传感器类型为ICP(Industry Personal Computer).

1.3 实验方法

为了获取切削用量各因素对切削振动的影响规律,本实验采用单因素实验法.单因素实验法的特点在于只改变单一因素而其他因素不变,研究某一因素对指定目标的影响规律.

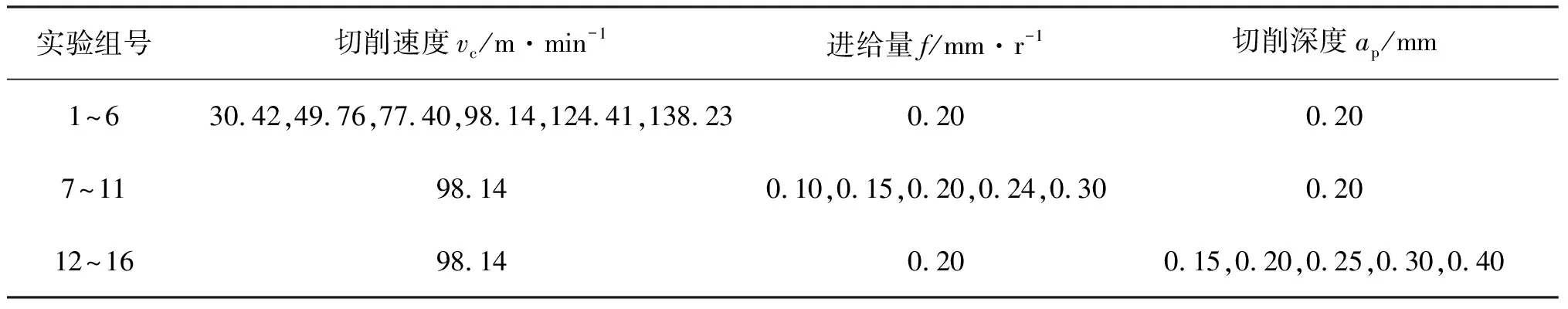

根据高速车削加工钛合金生产实际,结合现有设备确定切削用量范围,共设计了16组切削实验方案(表2).其中:1~6组为进给量(f=0.20 mm/r)和切削深度(ap=0.20 mm)保持不变,而切削速度vc逐渐增大的实验方案;7~11组为切削速度(vc=98.14 m/min)和切削深度(ap=0.20 mm)不变,进给量逐渐增大的实验方案;12~16组为切削速度(vc=98.14 m/min)和进给量(f=0.20 mm/r)不变,切削深度逐渐增大的实验方案.

表2 单因素实验方案

根据文献[6],钛合金的加工效率和质量较差,推荐使用的切削速度为30~50 m/min;切削速度超过60 m/min时,加工过程变得困难;切削速度达到100 m/min时即认为已进入高速切削范围.

1.4 切削振动信号的处理

1.4.1 信号的降噪

考虑到实际加工时采集的信号含有干扰频率,会发生畸变、幅度衰落或者相位偏移,使误码率增加,信号失真,可采用五点三次平滑法[7]对切削振动原始数据进行降噪处理.五点三次平滑法公式如下:

式中:i=(3,4…,m-2);m为循环次数;x为被处理数据;y为处理结果.

1.4.2 切削振动信号的均方根值

实验测得的电信号存在误差,分析时域信号时运用均方根值法能够让误差变小.均方根值(RMS)也称为有效值,它的计算方法是先平方,再平均,然后开方[8].信号处理前需要确定采样频率,因为没有采样频率就求不出切削振动的均方根值.

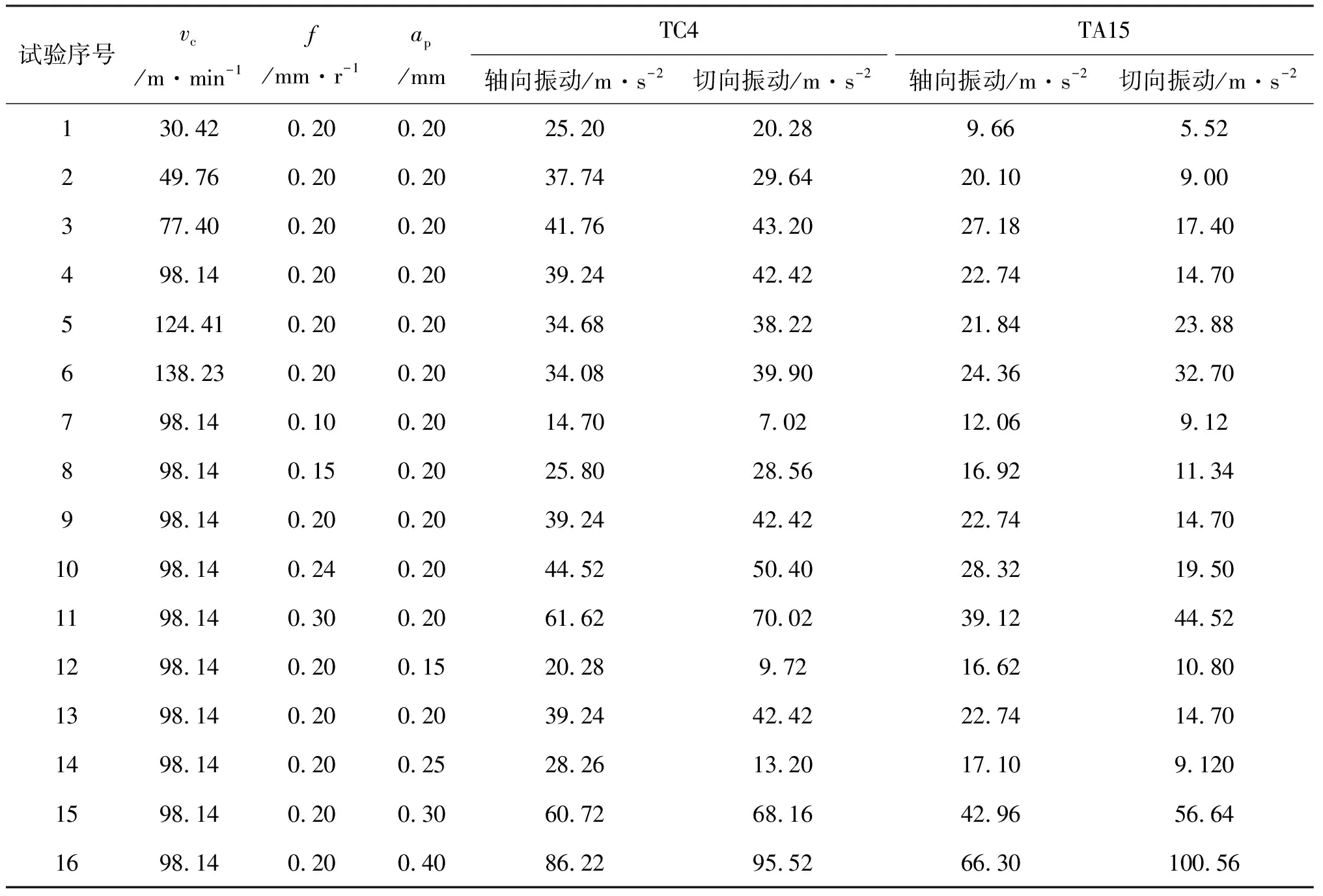

本实验设定的采样频率为25 000 Hz,每隔1/25 000 s 就会测得一个切削振动加速度点.把整个时域上加速度点的值平方并相加,取平均值后再开平方,得到的值就是切削振动有效值(表3).

2 结果与分析

2.1 切削速度对切削振动的影响

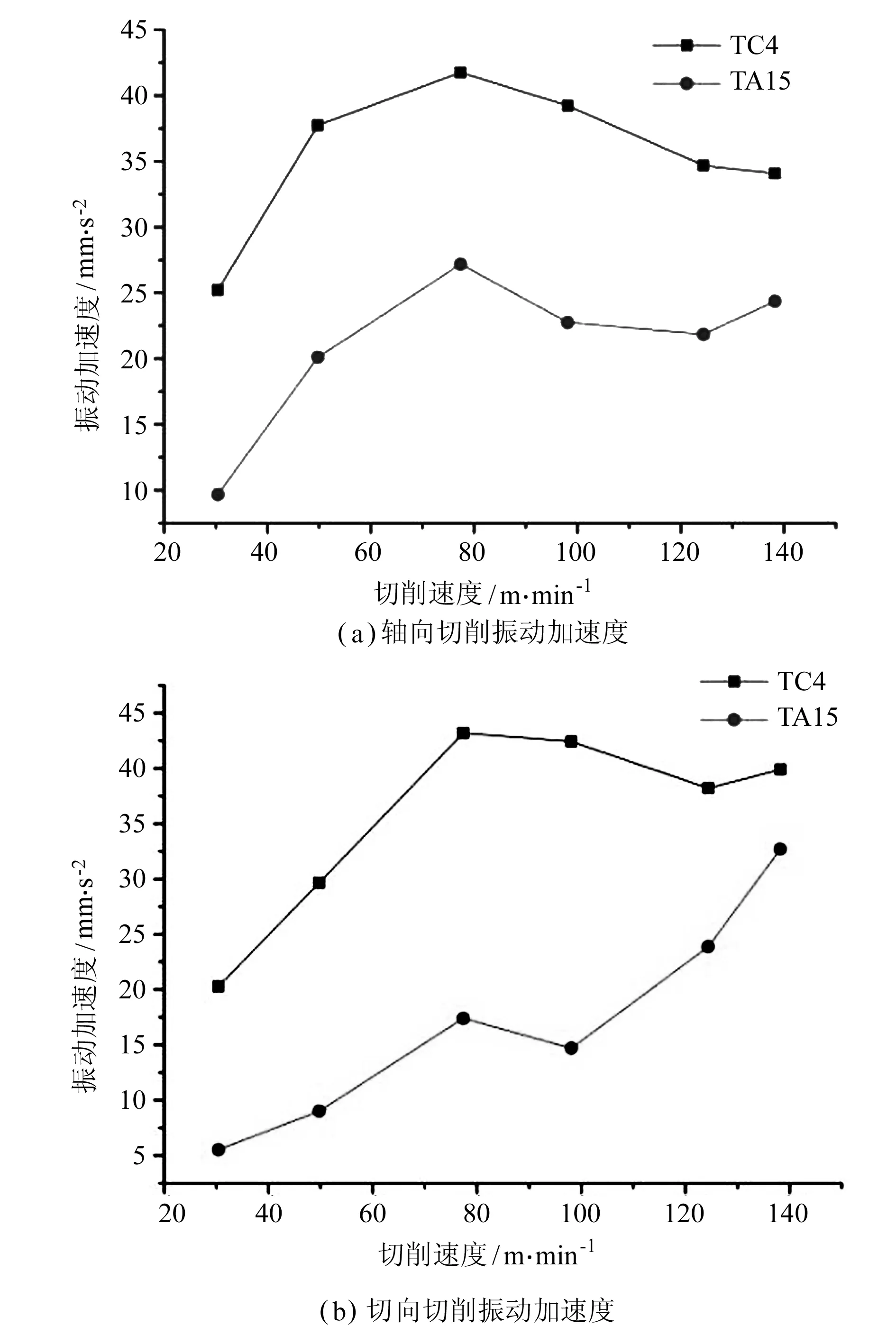

根据表3的数据,选择相同的进给量和切削深度 (f=0.20 mm/r,ap=0.20 mm),改变切削速度(vc=30.42 m/min、49.76 m/min、77.40 m/min、98.14 m/min、124.41 m/min、138.23 m/min),切削TA15和TC4两种材料.切削振动加速度随切削速度的变化曲线如图1所示.

表3 切削TC4、TA15材料的切削振动有效值

图1 切削振动加速度随切削速度的变化曲线

由图1可知,随着切削速度的上升,材料TA15与TC4的切削振动加速度曲线变化总体趋势均是先上升,到达一个峰值后下降,然后又回升.两种材料在切削速度为30.42~77.40 m/min 时,切削振动加速度有效值随着切削速度的增加而增加.分析可知,在切削过程中随着速度的上升,钛合金的塑性变形增大,金属变形区的切应力增大,加工硬化程度加大,金属晶格歪曲严重,合金的硬度加强[9];同时,随着切削速度的增大,刀具与工件的摩擦加剧,这两方面原因导致刀具切削时阻力变大,切削振动加速度变大.切削速度在77.40~98.14 m/min时,材料TA15和TC4的轴向和切向切削振动加速度均随着切削速度的增大而逐渐变小.较高的切削速度使材料的热软化作用超过了塑性变形,在第一变形区发生突变滑移和绝热剪切,切削区的应变硬化来不及发生,切屑引起的阻力在临近高速切削时随速度的提高而下降,刀具的振动加速度也随之下降.切削速度在98.14~124.41 m/min 时,切向的切削振动加速度随切削速度增大而变化的趋势与轴向略有不同,材料TA15切向振动加速度变化趋势为上升,而其轴向振动加速度和TC4的两种振动加速度变化趋势却为下降.其原因在于实验刀具刃倾角与前角的角度为零,切削速度大于98.14 m/min时,切向的切削振动加速度受切屑形态变化的影响比受切削用量变化的影响大.切削速度超过124.41 m/min 时,材料TA15和TC4的切向切削振动加速度上升,其原因是切削速度过快,导致刀具磨损加剧,刀具磨损后实际前角变小,进给方向的切削振动持续增大,而垂直于进给方向的切削力发生变化进而影响切削振动,使切削振动加速度上升,但轴向切削振动受到刀具磨损的影响不大.因此,在切削加工时,为降低切削振动对切削加工的影响,可限制最大切削速度参数值,使其避免超过某个临界值,从而减小切削振动.

2.2 进给量对切削振动的影响

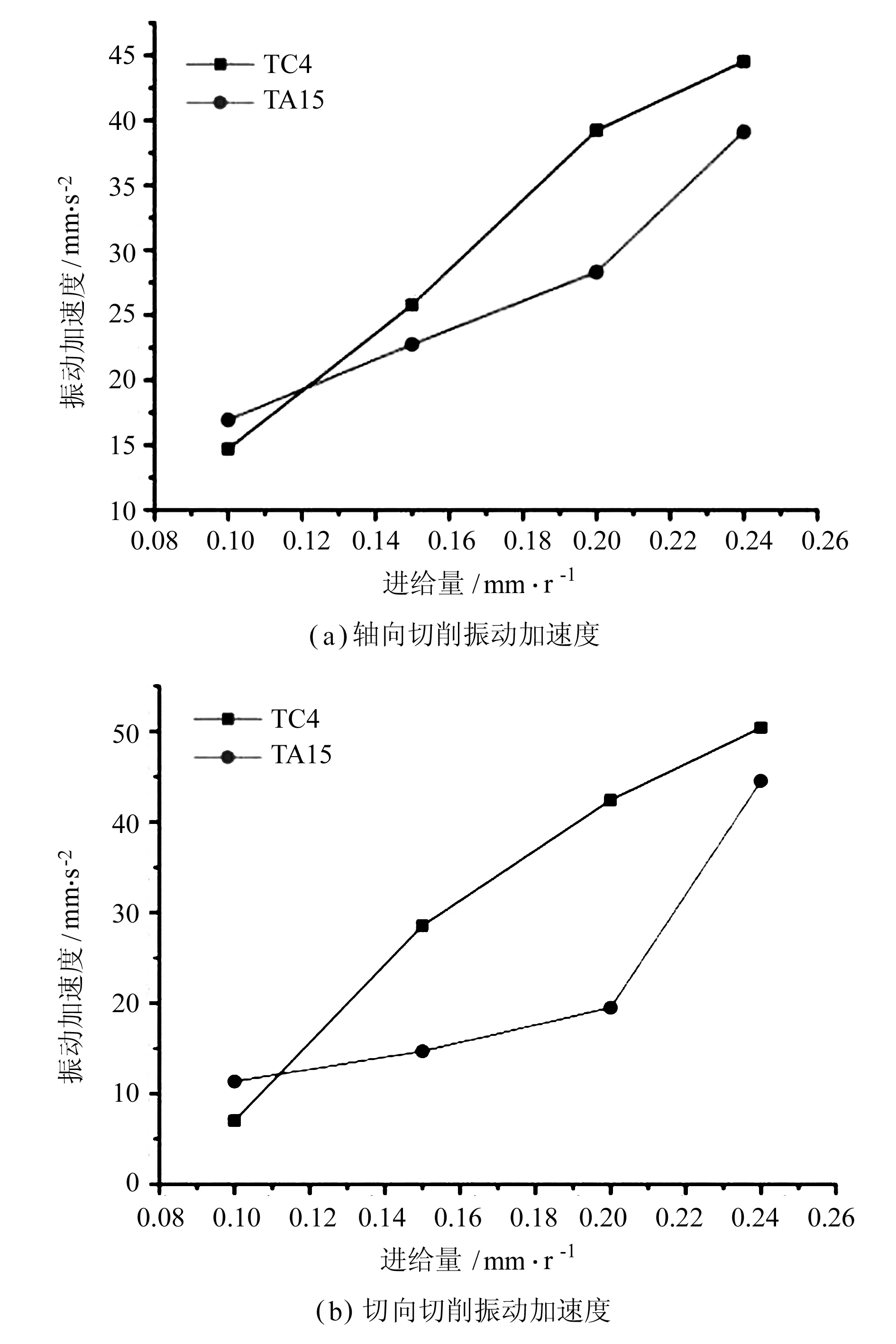

根据表3数据,选择相同的切削速度和切削深度(vc=98.14 m/min,ap=0.20 mm),改变进给量(f=0.10 mm/r、0.15 mm/r、0.20 mm/r、0.24 mm/r、0.30 mm/r),切削TA15和TC4两种材料.切削振动加速度随进给量的变化曲线如图2所示.

由图2可知,随着进给量增大,材料TA15与TC4的轴向和切向切削振动加速度均增大.其原因是进给量增大,材料切削层面积增大,切削过程中变形抗力和摩擦力都增大,进而导致切削振动加速度的增大.当进给量增加到0.15 mm/r后,随着进给量的继续增大,相同进给量下的TC4切削振动加速度比TA15切削振动加速度大.

图2 切削振动加速度随进给量的变化曲线

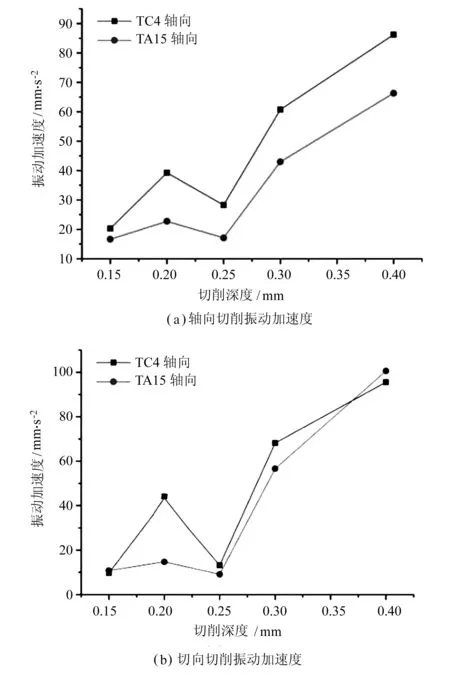

2.3 切削深度对切削振动的影响

根据表3数据,选择相同的切削速度和进给量(vc=98.14 m/min,f=0.20 mm/r),改变切削深度(ap=0.15 mm、0.20 mm、0.25 mm、0.30 mm、0.40 mm),切削TA15和TC4两种材料.切削振动加速度随切削深度的变化曲线如图3所示.

从图3可知,切削深度为0.15~0.20 mm时,随着切削深度的增大,材料TA15和TC4的切削振动加速度也增大;当切削深度为0.20~0.25 mm时,随着切削深度的增大,两种材料的切削振动加速度均变小;当切削深度大于0.25 mm后,两种材料的切削振动加速度均随着切削深度的增大而增大.分析认为,增大切削深度会直接导致切削面积增大,而切削面积对切削振动的影响显著,切削面积越大,则切削振动越大.因此,随切削深度的增大,切削振动加速度的总体变化趋势为上升;切削深度增大时,材料变形更剧烈,切削振动加速度的波动更大.

切削振动与切削深度有密不可分的关系,切削过程中发生振动时,切削振动加速度随着切削深度的增大而愈加激烈.当切削深度到达某个限度时,切削振动加速度反而减小.因此,现实生产中可通过减小切削深度或者限制最大切削深度来减弱切削振动.

图3 切削振动加速度随切削深度的变化曲线

3 结 论

(1)在切削速度为30.42~77.40 m/min时,随着切削速度的上升,材料TA15与TC4的切削振动加速度也上升;当切削速度增大到77.40 m/min时,切削振动加速度达到峰值;当切削速度超过124.41 m/min时,两种材料的切向切削振动加速度因刀具磨损而再次增大.

(2)切削振动加速度随着进给量的增大而增大.

(3)切削振动加速度先随着切削深度的增大而增大,当切削深度达到某个临界值时,切削振动加速度开始减小;当切削深度大于0.25 mm时,两种材料的切削振动加速度均随着切削深度的增大而增大.

参考文献:

[1] 吴卫国. 高效精密切削及其振动特性的研究[D].镇江:江苏大学,2007.

[2] Zahia H,Ahmed B,Mohamed A Y,et al.On the prediction of surface roughness in the hard turning based on cutting parameters and tool vibrations[J]. Measurement,2013(5):1671-1681.

[3] 周培培,李金泉,许立福,等.TA15钛合金切削振动与表面质量关系研究[J].工具技术,2016,50(5):21-25.

[4] 李威霖. 车铣刀具磨损状态监测及预测关键技术研究[D].成都:西南交通大学,2013.

[5] Ning F D,Wang F J,Jia Z Y,et al. Chip morphology and surface roughness in high-speed milling of nickel-based superalloy inconel718[J].International Journal of Machining and Machinability of Materials,2014,15(3-4):285-299.

[6] 刘丽娟,吕 明,武文革,等.高速铣削钛合金Ti-6Al-4V切屑形态试验研究机理[J]. 机械工程学报,2015,51(3):196-205.

[7] 孙苗钟.基于MATLAB的振动信号平滑处理方法[J].电子测量技术,2007,30(6):55-57.

[8] 王 济,胡 晓.MATLAB在振动信号处理中的应用[M].北京:中国水利水电出版社,2006.

[9] 范鹏飞,李金泉,周培培.TC4和TA15切屑形态对振动影响的实验研究[J].成组技术与生产现代化,2016,33(4):41-44.