磷渣综合利用及其在路面基层稳定水泥中的应用

刘长银,李世武,沈卫国,张昺榴,文来胜,曾春涛,张子璇

(1.广东省长大公路工程股份有限公司,广州 510620;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;3.武汉理工大学-加州大学伯克利混凝土科学技术联合实验室,武汉 430070)

磷矿石在高温下反应被还原制取黄磷从而产生一种工业副产物为磷渣,每生产1 t黄磷,就要排放8~10 t磷渣[1]。目前,全世界一般黄磷生产能力约1 500 kt/a,我国的黄磷生产能力超过1 200 kt/a,大约为全球黄磷生产能力的80%以上,居世界第1位。磷渣资源遍及我国多省,其中贵州、湖北、云南等省每年都要排出大量磷渣,每年排放的废渣大约为500万t。数量居多的废渣若不加以利用,堆放在露天占用大量的耕地,而且堆放的磷渣在雨水冲洗下,氟、磷的溶出会造成环境污染[2]。综合利用磷渣不仅可以降低黄磷生产成本,而且可以将资源变废为宝。该文介绍了磷渣的产生、磷渣的活性及其影响因素,并对磷渣在水泥工业中的综合利用情况进行了综述。我国当前公路建设发展迅速,如果磷渣能在公路工程中得到大量利用,将成为另一种磷渣综合利用的有效途径[3],因此文中也探讨了利用磷渣生产路面基层稳定专用水泥的可行性。

1 磷渣的产生及其特征

1.1 磷渣的制取

磷渣的制取一般使用电炉法,在高温下得到硅酸钙为主要成分的熔融物,在低温下急速冷却,形成了粒状电炉磷渣[4]。黄磷生产的方程式为

式中,焦炭C作为P的还原剂,SiO2和CaO反应,生成了易熔炉渣CaSiO3。

离炉前的磷渣大约温度在1 300~1 400 ℃之间,呈熔融状态,经水淬急剧冷却后,体积快速地收缩,从而破裂形成碎粒状结构,快速冷却,进而固化、由于结晶过程缺乏时间,致使水淬磷渣呈非晶态结构。粒状磷渣主要为玻璃体结构,多呈白色至淡灰色,玻璃光泽,比重为2.90~3.00,松散容重1.0~1.30 kg/L,莫氏硬度在5左右,堆积密度在0.8~1.0 t/m3之间,粒径在0.5~5 mm左右,有多种不规则形状,偏光镜观察呈碎粒结构,无结晶相。块状磷渣的形成为高温熔融渣自然慢冷,多呈淡灰色至灰色,有气孔和晶洞,并在其中广泛存在晶簇,硬度较大[5]。

1.2 磷渣的化学组成

表1为国内外磷渣的主要化学成分。受黄磷生产原料和生产工艺的影响,各地磷渣的化学组成略有不同。其中主要成分是CaO和SiO2,由表1知CaO与 SiO2总量达86.74%~94.85%,其中SiO2/CaO为1.16~1.46。其次Al2O32.5%~5%,Fe2O30.2%~2.5%,MgO一般在0.5%~3%之间,F含量在2.5%左右,一般P2O5含量为1%~4%。光谱分析结果[6]中显示磷渣中含有较多微量元素如:Mn、Ti、Ba等。由于各个厂家生产条件不同,因而成分波动显著。

表1 国内外磷渣的主要化学成分 w/%

1.3 磷渣的矿物组成

通过SEM扫描电镜分析以及偏光显微镜分析,磷渣经过急冷后大约含有85%~90%的玻璃体,除此之外还有少量结晶。潜在矿物相主要包括假硅灰石(α-CaO·SiO2,β-2CaO·SiO2,5CaO·3A12O3)、枪晶石(3CaO·SiO2·CaF2)以及少量磷灰石,结晶相中含有磷酸钙、假硅灰石、石英、硅酸三钙以及硅酸二钙等。经X射线衍射分析,经过慢冷处理的磷渣中的主要矿物成分为环硅灰石、枪晶石、以及少量的硅酸钙(两种Ca2SiO4,Ca8Si5O18)。

2 磷渣水化活性分析

粒化磷渣是一种活性渣,经过急冷的粒状磷渣因其玻璃体结构具有较高的潜在活性;而慢冷磷渣结构稳定,活性极低[7]。

2.1 化学组成对磷渣活性的影响

研究磷渣的玻璃相结构对于解释磷渣的活性具有非常重要的意义。磷渣中主要玻璃相的化学组成是CaO-SiO2-A12O3。它的化学成分以及玻璃相含量与矿渣较为接近,不同的是磷渣的钙硅比值却低于矿渣,这应该是导致磷渣的早期活性没有矿渣好的原因之一,但在后期则趋于接近[8]。而在磷渣中,钙硅比(CaO/SiO2)高的早期强度高,后期同样趋于接近。同时,磷渣中的A12O3含量比矿渣低很多,在水淬渣玻璃体中的Si—O键比A1—O键的键强大,激发剂能够更好地溶解分散,当A1周围的配位数为6时,铝氧八面体的键强变得更小,大约为Si—O键的一半左右,活性变得更高,当磨细的磷渣与一定浓度的极性OH-溶液接触时,铝氧四面体和铝氧八面体早于硅氧四面体被溶解、分散,主要表现为早期活性更好。磷渣中的A12O3含量较低,显然也是早期强度没有矿渣好的原因。除此之外,Mg2+均匀地分布在玻璃体网状结构的空穴之中,形成了不均匀物相,加剧了玻璃体中微晶相的无规则排列,但是磷渣中MgO含量较低,其玻璃体中规则化程度要高于矿渣,因而影响它的活性。最后CaO在一些磷渣中的含量也要低于矿渣,因此也会产生类似的影响。

2.2 水淬方式对活性的影响

水淬方式对玻璃体结构与数量影响更加重要,即使成分合适的高温渣熔体,假如水淬方式不当,也会不具有活性。磷渣的活性与玻璃体数量密切有关,还与玻璃体的结构息息相关,研究表明磷渣的早期活性与玻璃体结构有紧密的关联。按照微晶学说,微晶的畸变程度是指玻璃体的结构,主要就是指硅氧键上产生的断裂点的多少以及非桥型氧离子的多少。当化学成分相差无几时,玻璃体的结构主要由水淬的快慢程度来决定,水淬越快,硅氧链上断裂点越多,活性才越高[9]。

而在众多生产实践中,由于受到实验条件的限制,通过微观测试手段来评价玻璃体的数量以及结构来评价水淬渣的活性,并不是容易做到的,因此,有学者研究出一种更加可靠、简便的评价磷渣活性的方法,称为容重评价方法。

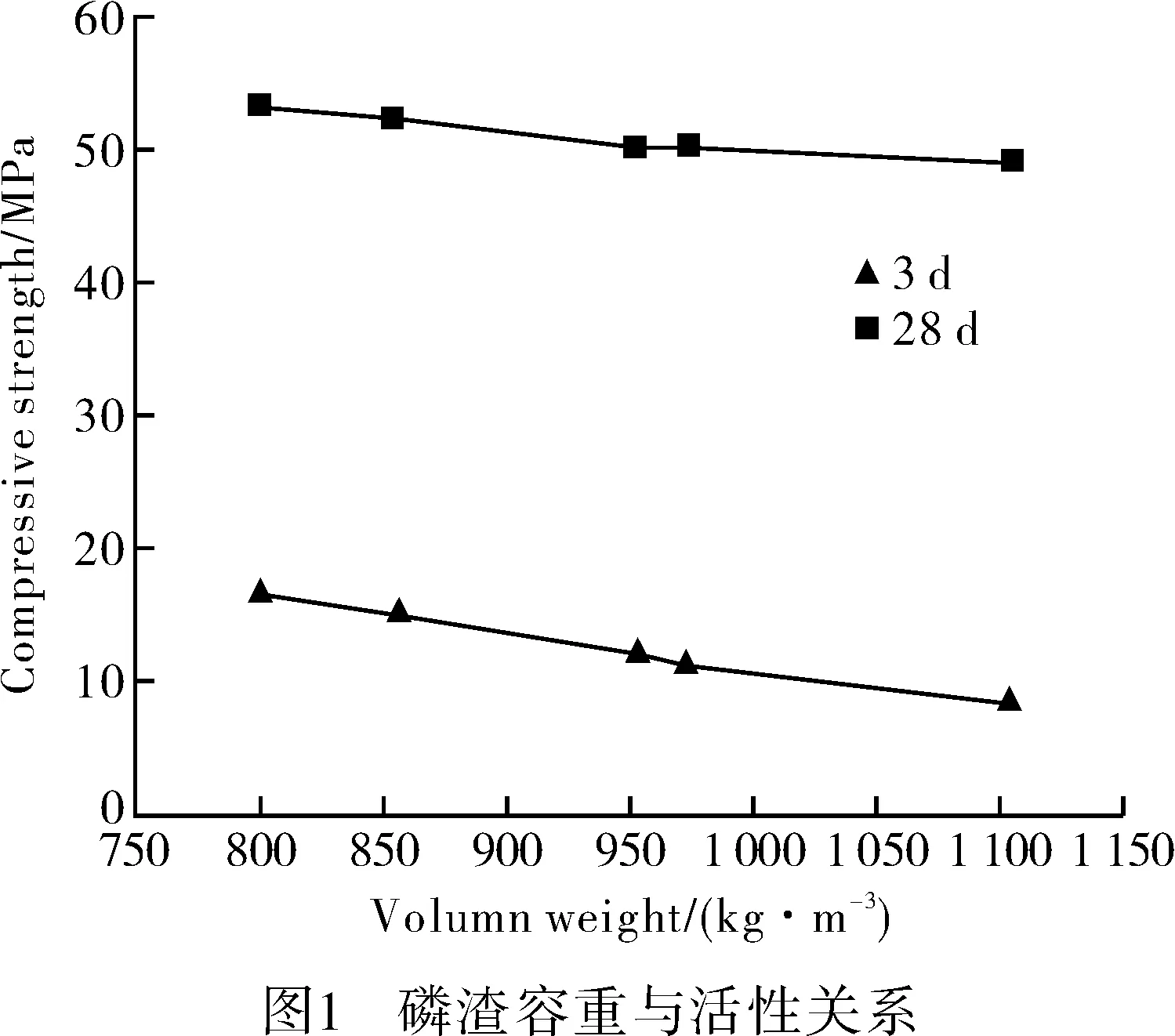

有研究发现,越是水淬质量好的磷(矿)渣容重越小。水淬质量好,就是将熔融态的磷(矿)渣出炉后便立即投入冷水中,使磷(矿)渣充分淬冷炸裂,并伴随着大量气体从熔态的渣中逸出,因此结构较为疏松,容重较小;反之,如果熔渣水淬不及时,容重就越大。例如,出炉后熔渣要经过运输消耗一段时间才能投入池中,或者由于连续地向池中投放了大量渣熔体从而导致水温升高,这些情况下水淬出来的渣容重较大,活性低。如图1所示,磷渣容重与活性关系主要影响在前期的强度上,在28 d之后区别已经不甚明显。

2.3 其他原因对磷渣活性的影响

磷渣的存放时间对磷渣活性也有一定影响,如果磷渣露天堆放时间较长,任由风吹日晒雨淋,则磷渣中的磷、氟元素在雨水冲刷下会慢慢流失,变成陈磷渣,这时活性会较新磷渣好。

另外,磷渣的粉磨细度对磷渣的活性发挥也有很大的影响。当磷渣经粉磨之后细度变大时,其中的玻璃体的断裂键也就越多,因此与碱性激发剂反应的接触面积变大,反应速度加快。

3 磷渣的综合利用

磷渣的综合利用主要有以下两个方面:1)能够作为水泥原料生产水泥熟料;2)作为水泥掺合料制备少熟料磷渣水泥、无熟料磷渣水泥、磷渣硅酸盐水泥及复合硅酸盐水泥等。

3.1 磷渣水泥生料

掺入量达到10%以上的磷渣可以代替硅质原料和钙质原料来配制生料。有实验结果表明:在实验条件下,磷渣能够代替硅质原料和萤石来配制水泥生料,能够改善生料组分的均匀性,升高出磨生料碳酸钙滴定值的合格率。此外磷渣中的磷、氟能够在熟料烧成过程中,发挥良好的矿化作用。最后磷渣中的部分C3S、C2S能够起到晶种的作用,使磷渣的总体的矿化作用得到提高。实践证明了磷渣配料能够改善生料易烧性能,降低了煤炭消耗,提高了熟料的强度,磷渣配料可以降低固相反应的活化能70~90 kJ/mol。

3.2 磷渣硅酸盐水泥

以硅酸盐水泥熟料、粒化电炉磷渣还有适量石膏磨细能够制成磷渣硅酸盐水泥,水泥中的磷渣量为20%~40%(按质量计),能够用小于混合材料总掺量50%的粒化高炉矿渣来代替部分的磷渣,此时混合材料总掺量能够达到50%,但是磷渣的掺量仍不能超过40%,当然也可以使用火山灰质混合材料(包括粉煤灰)、石灰石以及窑灰中的任一材料,或者用粒化的高炉矿渣、火山灰质混合材料(包括粉煤灰)、石灰石以及窑灰中的任意两种材料来替代部分的磷渣,但是代替的总量不能超过混合材料总量的30%。其中石灰石、窑灰等原料分别不能超过10%、8%。经过部分替代过后的水泥磷渣掺量不能少于20%,而掺杂材料总量不可以超过40%。

磷渣是一种含有钙的硅酸盐玻璃体,并且处于亚稳状态。它能够在Ca(OH)2强碱溶液中溶解,进而通过碱性激发以及硫酸盐激发,由于其与Ca(OH)2反应从而形成具有水硬性的水化产物,因此磷渣能够作为水泥混合材料。我国早在1986年就制定了用于水泥中的粒化电炉磷渣的国家标准GB6645—86,它的技术条件规定:质量系数K=(CaO+ A12O3+MgO)/(SiO2+ P2O5)不得小于1.10;其中P2O5含量不得大于3.5%;体积密度小于1.30 kg/L。

只要符合以上技术条件规定的粒化电炉磷渣都能够作为水泥混合材料来使用。而且国标表明粒化电炉磷渣的水化的活性仅小于高炉矿渣,但是其水化活性显著高于火山灰质以及粉煤灰。总的来说就是与硅酸盐水泥28 d抗压强度比(标准的混合材料掺量为30%)时,高炉矿渣为90%左右,电炉磷渣为85%,但是火山灰质材料和粉煤灰只有62%~75%左右。而掺电炉磷渣的水泥,后期的强度较高,水化热比较低,抗硫酸盐侵蚀性效果好。但是其干缩率低,能够用做道路水泥和低热水泥、以及重要的建筑以及大型水工工程。

因为粒化电炉磷渣中的A12O3含量较低,导致活性较低,而且由于含有磷和氟影响强度。如果单独用Ca(OH)2来进行碱激发,活性很难发挥出来。并且伴随着掺量的加大,水泥早期的强度会大幅度下降,因而目前用磷渣作水泥的混合材,虽然是磷渣的一条变废为宝的利用途径,但现有工艺仍然存在以下问题:

1)凝结时间长。尤其是磷渣掺量大(85%)时,初凝时间能够长达10 h以上,在冬季施工中尤为明显。

2)早期强度低。尤其是早期抗压强度与抗折强度过低,严重影响了施工进度以及质量,从而影响在公路建设中的普及应用。

3)磷渣掺量小。当磷渣掺量大于15%时需要使用激发剂;磷渣掺量大于40%时一般激发剂已经无明显效果。

4)强激发剂碱度大。在公路中应用时容易发生碱集料反应。

3.3 磷渣硅酸盐水泥缓凝机理

磷渣水泥因为磷渣的掺入致使水泥的凝结时间延长和早期强度降低。对于磷渣能够使硅酸盐水泥产生缓凝作用,目前有两种说法:1) Ca2+、OH-与磷渣中的磷生成了磷酸钙和氟羟基磷灰石,生成的产物附着在C3A的表面,使C3A水化受到抑制,致使缓凝;2) AFt的形成被抑制,由于液相中的[PO4]3-等磷酸根离子的存在, “六方水化物”向C3AH6转化受[SO4]2-离子的阻碍。由于可溶性磷与石膏的复合作用使C3A的整个水化过程延缓了,即C3A的水化停留在生成“六方水化物”层阶段,既没有C3AH6生成,也无AFt生成[10]。

但是程麟等人的研究表明[10]:磷渣中可溶性磷氟的含量非常少,形成的羟基磷灰石或氟基磷灰石不可能将整个水泥颗粒包裹住,因而第一种解释有不妥之处。另外,在这么低的可溶性磷含量下,也难以对C3A的水化产物起稳定作用,故第二种解释也不妥。

同时程麟等人结合4种外掺组分对硅酸盐水泥的缓凝机理提出:由于磷渣的吸附作用使硅酸盐水泥早期存在了缓凝效果,即:水化产物半透水性薄膜在硅酸盐水泥水化初期形成,由于吸附了磷渣使这层薄膜致密性增加,从而导致了水化产物透过薄膜的速度减缓,使水化程度降低,导致缓凝。

3.4 磷渣硅酸盐水泥的活性激发类型

为了能够更好激发磷渣的活性,减少磷渣水泥的缺点,因此在生产上必须采取一定的活化方法,常用方法为化学激发、机械活化和多种混合材的优化组合:1)化学激发:起化学激发作用的外加剂大致可以分为两类,一类是用在与废渣进行反应,激发其活性,如各种碱性激发剂;另一类是能够改善水泥的早期性能或者其它性能的,如含有早强型矿物硫铝酸盐的外加剂。这种方法的原理主要是利用掺加各种碱性激发剂或硫酸盐来激发磷渣的活性,常用的激发剂有:水玻璃、硫酸盐、NaOH、 Na2CO3、水泥熟料、烧石膏、烧明矾石、以及工业中的废弃物例如纸浆废液。其中常见的几种碱性激发剂如Na2SO4、Na2CO3、Na2SiO3,以硅酸钠(水玻璃)的激发效果最好。除此之外,为了能够更好提高激发剂的激发效果,也能加入一定量的铝酸盐矿物。其中掺量在30%~50%的磷渣水泥,可以使用两种外加剂激发,但是对磷渣掺量比较高的磷渣水泥,例如掺量达60%~70%时,就需要三种外加剂才能达到预期的效果。2)机械活化:所谓机械活化就是将磷渣粉磨到大于400 m2/kg的细度。3)多种混合材的优化组合:就是让磷渣与粉煤灰或矿渣等混合一起作为水泥的混合材。

3.5 磷渣硅酸盐水泥的活性激发机理

酸不能够作为磷渣的活性激发剂;碱能够作为活性激发剂,其中碱性越强,活性激发效果就越好;而在碱金属化合物中,只要其阴离子或离子团与Ca2+作用能够形成难溶性钙盐就可以作为活性激发剂,反之就不能。激发剂的作用主要就是促进磷渣微粒的解体,能够更好地稳定水化产物的形成以及水化物网络结构的形成。

而机械活化则是因为磷渣比表面积的增大,能够进一步提高磷渣与各类激发剂的接触面积,促进了磷渣活化;还有通过粉磨,磷渣断键的数目迅速增多了,也可以提高活性。如果能够利用加外加剂等技术,则磷渣在水泥中的掺量可达60%以上,就能够生产少熟料水泥。

3.6 磷渣水泥在路面基层中的应用

磷渣水泥的优点主要体现在以下几个方面:

1)凝结时间较长;磷渣水泥专业的国家标准规定磷渣水泥的初凝时间不得早于45 min,终凝时间不得迟于12 h。而路面基层专用水泥凝结时间长,终凝时间达6.5~9 h。磷渣硅酸盐水泥在经过石膏作为硫酸盐激发剂激发活性后,调节石膏的含量和磷渣掺入量,其终凝时间能够满足要求。这对于高等级公路路面基层的主要结构形式——水泥稳定粒料土,其延迟成型时间可以达到要求。石膏能和水化铝酸钙进一步反应生成水化硫铝酸钙,是一种磷渣硫酸盐激发剂,水化反应如下

C3S+nH2O →xC-S-H+(3-x)Ca(OH)2

C3A+3CaSO4+32H2O → C3A·3CaSO4·32H2O

2SiO2+6Ca(OH)2+nH2O → 3CaO·2SiO2·H2O+Ca(OH)2

Al2O3+3Ca(OH)2+3CaSO4+29H2O → 3CaO·Al2O3·3CaSO4·32H2O

Al2O3+3Ca(OH)2+3CaSO4+9H2O → 3CaO·Al2O3·CaSO4·12H2O

2)磷渣硅酸盐水泥28 d以后的强度发展将超过硅酸盐水泥及普通水泥,这基本符合路用基层水泥的要求[9]。

3)磷渣硅酸盐水泥水化热比较低,通过形成大量AFt相来弥补基层内部的微观裂缝、补偿基层材料的收缩应变、抑止裂缝的产生。

以上特点恰恰弥补了水泥稳定粒料土在高等级公路路面基层中应用的两大缺陷:1)具有较大的收缩性,易产生收缩裂缝;2)延迟成型时间短,容易由于时间的延迟而带来强度损失。

3.7 磷渣生产少熟料磷渣水泥、无熟料磷渣水泥及复合硅酸盐水泥等

低熟料磷渣水泥是用磷渣为主要成分,再加入适量的硅酸盐水泥熟料、高温石膏,经过粉磨制成。这种磷渣水泥特点是水化热较低,后期强度稳定增长,抗侵蚀能力比较强,可以用在水工混凝土的很多方面,而且适用于生产混凝土蒸养制品,例如水泥电杆等。除此之外,根据市场对水泥产品需求的情况,可以将磷渣的掺入量稳步提升到88%,再加入12%石膏,从而生产石膏磷渣无熟料水泥[11]。为了充分利用磷渣作水泥原料,可以适当调整配料比,必要时可以增加一些外加剂、调凝剂等用来生产其它水泥品种,例如道路水泥等用于农村建房、修路。利用磷渣再掺和粉煤灰、矿渣等其他混合料来生产复合硅酸盐水泥,可以改善单掺时水泥的某些性能,而且复合硅酸盐水泥的性能在某些方面优于矿渣硅酸盐水泥、火山灰硅酸盐水泥或粉煤灰硅酸盐水泥。磷渣无熟料水泥强度发展较慢,作为路面稳定水泥具有强度发展持续的特点。

4 结 论

a.我国电炉磷渣产量巨大,存放磷渣不仅占用大量土地,还会对环境造成磷、氟等污染,因此,合理利用磷渣具有重大的社会效益。

b.磷渣的化学成分决定了其矿物组成、结构与其活性的关系;另外水淬工艺对磷渣的活性也有决定作用;在利用磷渣时选择具有合理质量系数的磷渣,并加强制磷炉渣水淬作业,可以使磷渣能较好地玻璃化,有利于作为生产水泥的原料。

c.由于粒化磷渣中A12O3含量明显低于粒化高炉矿渣,使得早期活性不如粒化高炉矿渣,另外粒化磷渣中的磷、氟也影响磷渣活性发挥。但是粒化磷渣的后期强度高于粒化高炉矿渣。

d.采用合适的活性激发剂,电炉粒化磷渣可以用作水泥混合材生产基层水泥,它能满足基层水泥的凝结时间长,并有一定微膨胀性的要求。

[1] 刘冬梅,方坤河,吴凤燕.磷渣开发利用的研究[J].矿业快报,2005,21(3):21-25.

[2] 刘自润.综合利用磷渣的探析(连载一)[J].四川水泥,2004,22(3):41-43.

[3] 权娟娟,张凯峰,马 斌.磷渣替代矿渣对水泥孔溶液pH值及水化进程的影响[J].硅酸盐通报,2016,35(8):2513-2517.

[4] 陆小黑,朱教群,周卫兵,等.磷渣在水泥工业中的应用研究[J].建材世界,2013(6):58-63.

[5] 孙道胜,周婷婷,王爱国,等.掺有磷渣的水泥基材料研究现状与分析[J].材料导报,2014,28(13):96-100.

[6] 刘亚云,万永敏,张少明.无激发剂少数料磷渣硅酸盐水泥的强度研究[J].建筑材料学报,2000(3):2.

[7] 李 毅,翟亚萍.利用磷渣生产水泥熟料[J].水泥,2011(9):25-27.

[8] 江 虹.磷渣在水泥中利用途径的分析[J].贵州工业大学学报,2001(5):10.

[9] 徐 迅,卢忠远,严 云.磷渣粉对硅酸盐水泥水化特性的影响[J].材料导报,2008(3):316-318.

[10] 程 麟,盛广宏.磷渣对硅酸盐水泥的缓凝机理[J].硅酸盐通报,2005(4):40-43.

[11] 陈 霞,杨华全,石 妍,等.磷渣粉水泥基复合胶凝体系的水化特性[J].建筑材料学报,2016,19(4):619-624.