超声振动铣削碳纤维复合材料铣削力试验分析

李 红, 王大镇

(1.集美大学诚毅学院 机械工程系, 福建 厦门 361021;2.集美大学 机械学院, 福建 厦门 361021)

0 引 言

碳纤维复合材料因其具有较好的韧性和强度等优点,已经被广泛应用到机械制造等相关领域。时至今日,国内外诸多专家学者对碳纤维复合材料的切削加工进行了相关研究,并且产出了相关的科研成果。冷小龙等[1]研究了钻削工艺对复合材料/金属叠层板孔质量的影响;林有希等[2]对碳纤维增强复合材料正交切削加工性能进行了相关的数值分析;武强等[3]研究了含能材料防护屏在球形弹丸超高速撞击下的穿孔特性;杨小璠等[4]使用硬质合金刀具对碳纤维复合材料进行了切削加工研究;高石鑫[5]对碳纤维复合材料桥塞的高速切削技术进行了研究;董辉跃等[6]对碳纤维复合材料/钛合金叠层螺旋铣孔的加工工艺进行了研究;高汉卿[7]对碳纤维增强树脂基复合材料宏细观切削过程进行了仿真分析;李志凯[8]对碳纤维增强复合材料进行了切削实验与仿真研究;叶衔真[9]对碳纤维复合材料制件的切削工艺进行了优化设计;周鹏[10]对碳纤维复合材料工件切削表面粗糙度测量方法进行了研究;牛红伟等[11]研究了碳纤维增强复合材料与金属钎焊。虽然诸多专家学者对其进行了大量研究,但是大都集中在工艺方面,对于C/C复合材料的切削加工研究等方面尚未成熟,因此,文中通过实验和仿真方法对C/C复合材料进行超声振动铣削加工研究,对其切削加工工艺的优化有较强的指导意义。

1 实验材料设备及方法

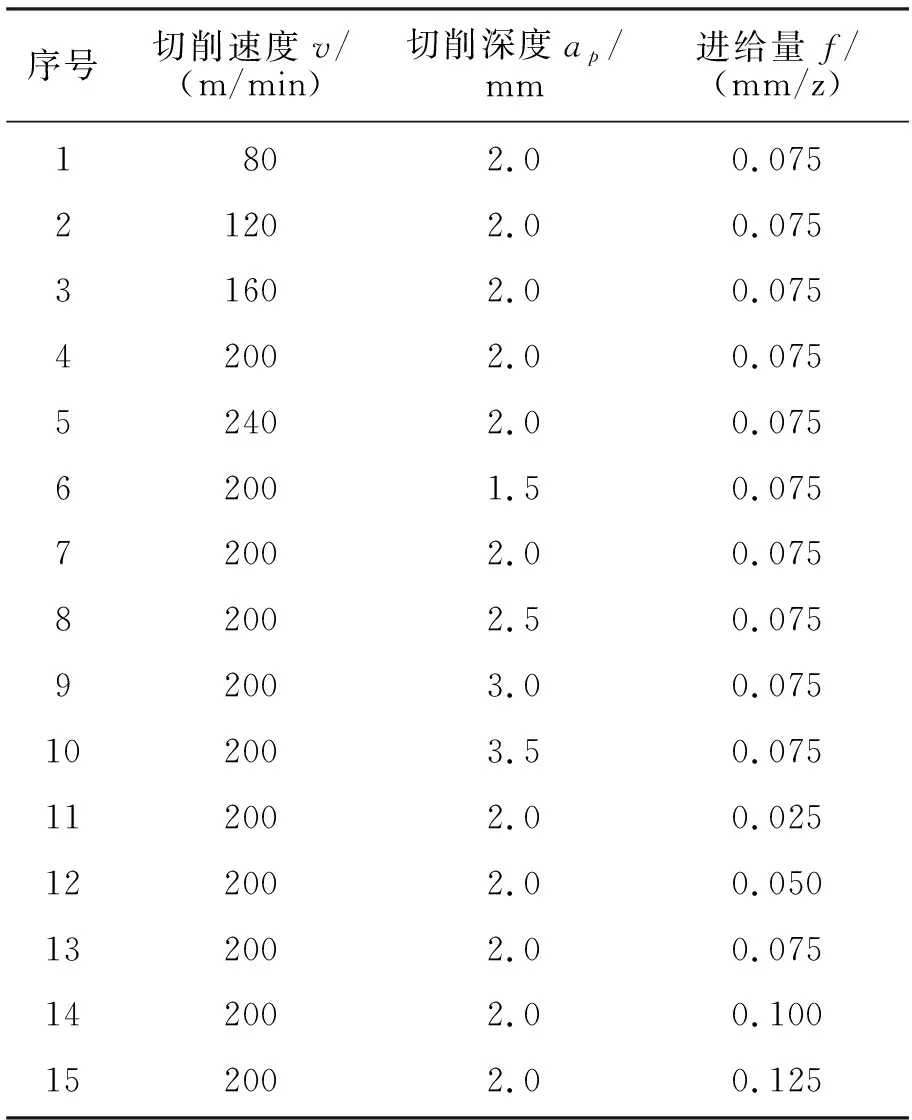

实验材料选择C/C复合材料,高速切削实验在KV1000-V5数控加工中心进行,实验过程中使用Kl三向测试仪对切削力进行测试,具体的高速切削实验方案见表1。

表1 切削实验方案

2 结果及讨论

2.1 实验结果

不同切削速度对C/C复合材料高速切削三向切削力的影响关系如图1所示。

图1 三向切削力与切削速度关系

从图1可以看出,三向切削力与切削速度之间呈现出明显的负相关,随着切削速度的逐渐增大,三向切削力呈现出明显减小的趋势。其中,背向切削力约为其它两向切削力的2倍。究其原因在于:随着切削速度的逐渐增大,切削加工过程中产生的热量有一定的增加,极大部分热量被切屑带走,少量热量传递到刀具,因此切削热对于刀具磨损的影响较小。相比之下,切削热对复合材料起到一定的温度热软化效应,因此致使切削力逐渐减小。

三向切削力与切削深度的影响关系如图2所示。

图2 三向切削力与切削深度的关系

从图2可以看出,切削深度与切削力之间呈现出明显的正相关关系。随着切削深度的增大,三向切削力呈现出明显的增大。其中,背向切削力呈现出线性增大的趋势,主切削力的增大呈现出了区域性。分析原因在于:随着切削深度的增大,材料的每刀去除率增加,导致切削加工过程中的切削热增多,变形抗力增大,致使切削力呈现出增大的趋势。

三向切削力与进给量之间的变化关系如图3所示。

图3 三向切削力与进给量的关系

从图3可以看出,切削力与进给量之间也呈现出明显的线性关系,随着进给量的增大,三向切削力也呈现出明显增大的趋势。虽然进给量和切削深度在切削过程中的贡献方式基本一致,但是进给量与切削力的关系同切削深度仍然存在一定的不同,不同的进给量下,三向切削力的区域化不明显。

2.2 仿真分析

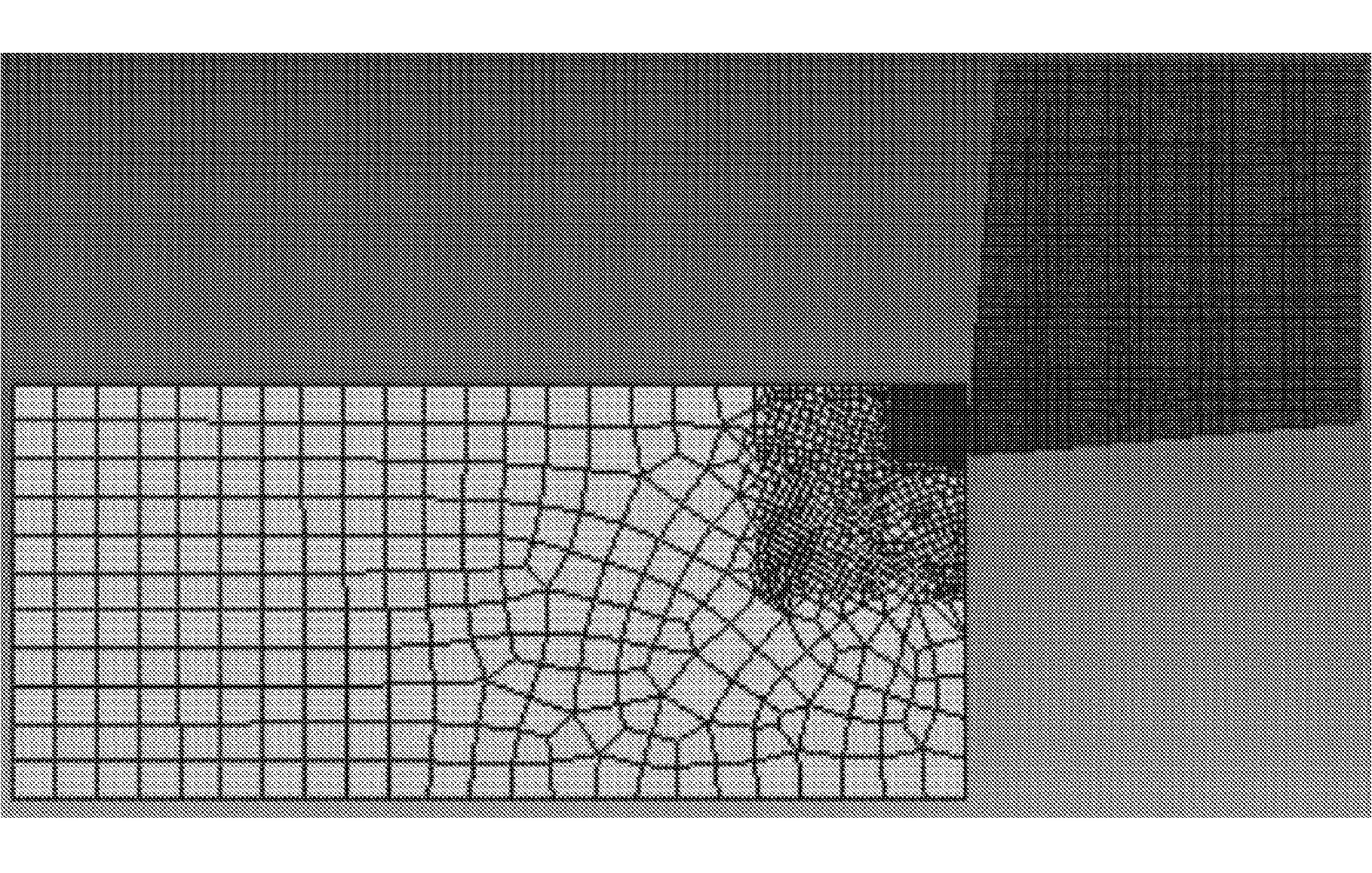

高速切削的几何模型和网格单元如图4所示。

图4 网格单元

其中刀具定义为塑性体,工件的材料属性定义采用J-C本构方程,网格单元为C3D8单元类型。

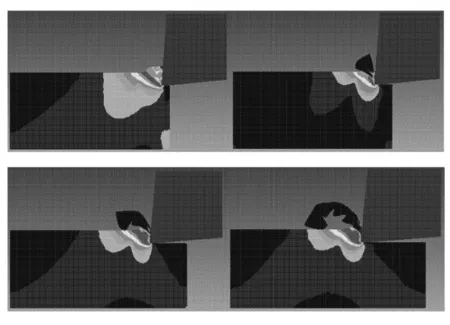

切削速度为200 m/min时,不同历程的高速切削应力云图如图5所示。

图5 有限元分析应力云图

从图5可以看出,在切削加工的初始阶段,接触应力的范围较大,随着切削进入稳态过程,切削的绝热剪切区的宽度基本稳定,切屑呈现出锯齿形切屑。

3 结 语

1)三向切削力与切削速度之间呈现出明显的负相关,随着切削速度的逐渐增大,三向切削力呈现出明显减小的趋势。切削深度和进给量与切削力之间都呈现出明显的正相关关系。

2)在切削加工初始阶段,接触应力的范围较大,随着切削进入稳态过程,切削的绝热剪切区的宽度基本稳定,切屑呈现出锯齿形切屑。

参考文献:

[1] 冷小龙,李鹏南,邱新义,等.钻削工艺对复合材料/金属叠层板孔质量的影响[J].兵器材料科学与工程,2017(6):1-5.

[2] 林有希,陈德雄,任志英,等.碳纤维增强复合材料正交切削加工性能数值分析[J].福州大学学报:自然科学版,2017(5):1-8.

[3] 武强,张庆明,龙仁荣,等.含能材料防护屏在球形弹丸超高速撞击下的穿孔特性研究[J].兵工学报,2017(11):2126-2133.

[4] 杨小璠,李友生,李凌祥,等.硬质合金高温性能对碳纤维复合材料切削加工的影响研究[J].金刚石与磨料磨具工程,2017(5):45-49.

[5] 高石鑫.碳纤维复合材料桥塞切削技术研究[D].沈阳:沈阳航空航天大学,2017.

[6] 董辉跃,陈光林,周兰,等.碳纤维复合材料/钛合金叠层螺旋铣孔工艺[J].复合材料学报,2016(6):1-11.

[7] 高汉卿.碳纤维增强树脂基复合材料宏细观切削过程仿真[D].大连:大连理工大学,2016.

[8] 李志凯.碳纤维增强复合材料切削实验与仿真研究[D].南昌:南昌航空大学,2014.

[9] 叶衔真.碳纤维复合材料制件切削工艺优化[D].厦门:集美大学,2014.

[10] 周鹏.碳纤维复合材料工件切削表面粗糙度测量与评定方法研究[D].大连:大连理工大学,2011.

[11] 牛红伟,赵宇,刘多,等.碳纤维增强复合材料与金属钎焊研究[J].长春工业大学学报,2016,37(5):442-448.