车身焊装线柔性化技术的应用与思考

黄 诚

(东风柳州汽车有限公司,广西 柳州 545005)

引言

“十二五计划”DFLZM 乘用车销量实现了从 10万台/年到25万台/年的增长,“十三五计划”2020年迈上60万台/年的台阶,车型从单一大中型MPV发展到大中小型MPV、SUV、轿车、纯电动车等4个平台10多个车型系列。

销量增长和车型多样化的强劲需求,给了我们发展焊装柔性化技术的时机和动力,从2012年C线到2014年B1线、2015年D线、2016年B2线、2017年CD线,柔性化始终都是建线的基本原则,持续改善,日臻成熟。

1 推进柔性化的策略

两个途径推进车身焊装线柔性化:一是产品平台化,立足解决平台内车型的工艺工装共用;二是工艺工装柔性化,立足解决平台之间车型的工艺工装共用或切换。

1.1 产品平台化

平台化是汽车产品开发设计的主流,外资和合资品牌做得十分到位。DFLZM采取的是抢占小众市场的产品开发战略,是典型的多品种小批量生产模式。为了降低工艺开发的难度,工艺对产品提出适度的平台化要求,形成白车身设计结构工艺性的企业标准。

案例:满足多车型共线生产的工序定位统一要求

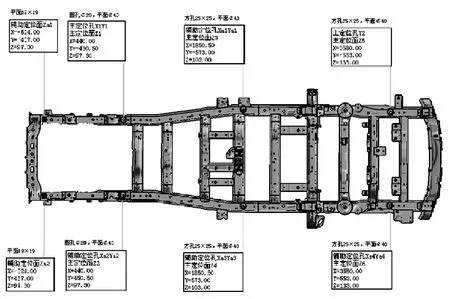

1)C平台焊装线工序定位统一(适用于C、D平台及其拓展车型),见图1。

图1

2)B1平台焊装线工序定位统一(适用于B1、B2平台及其拓展车型),见图2。

图2

新开发车型的定位须遵守(注:标准陈述有误,在按本文描述修正中):

①沿用以上所有定位孔、定位面;

②未沿用的定位孔和定位面,应以下顺序选择:1、保持与原定位孔和定位面的X向、Z向坐标一致;2、保持与原定位孔和定位面的Y向、Z向坐标一致;3、保持与原定位孔和定位面的X向、Y向坐标一致;4、保持与原定位孔和定位面的X、Y、Z的其中一向坐标一致;5、与原定位孔和定位面的X、Y、Z向坐标错开一定距离。但具体方案必须经过尺寸工程师和焊装工程师确认。

3)实施效果:

①解决了B1、B2、C、D各焊装线平台内车型的前仓线、地板线、主线、补焊线、门盖装调线的工序定位共用,奠定最基本的共线条件;

②为B1和B2线、C和D线之间的车型换线提供可行性,以应对某一线体产能不足时具备快速分流到另一条线生产的选择。

类似的平台化标准还有:五门一盖铰链安装定位统一、滑橇定位统一、侧围/顶横梁预装搭扣统一、侧围/顶盖涂胶统一等要求。

1.2 工艺工装柔性化

从三个方面思考工艺工装柔性化。

1)相同工艺在同一工位适用于不同车型。

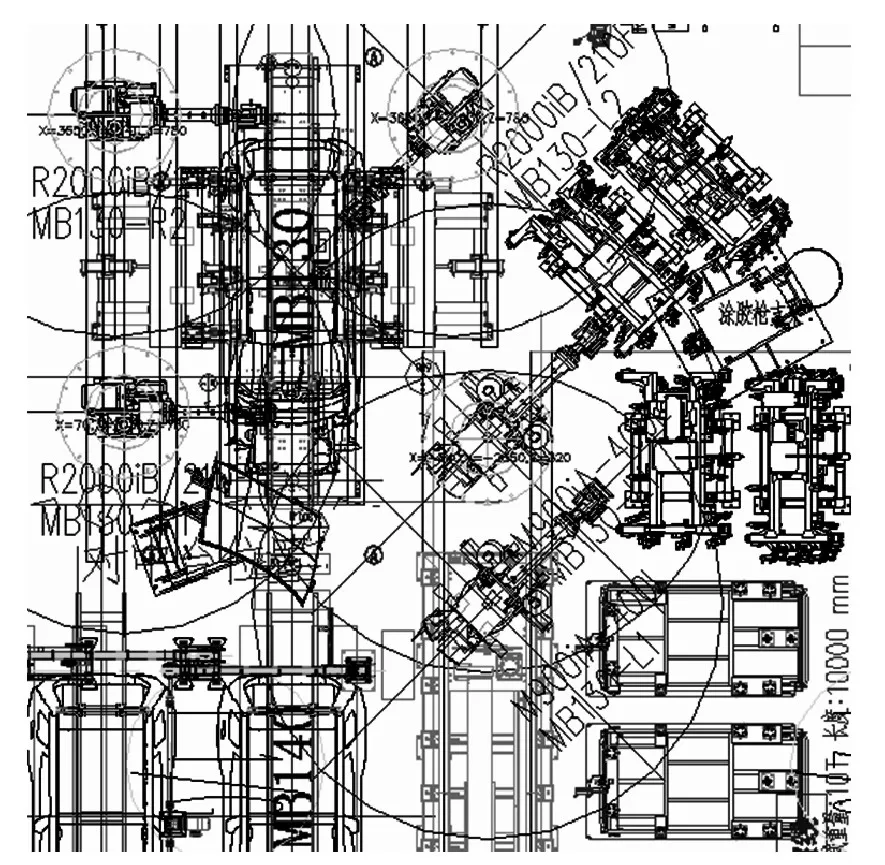

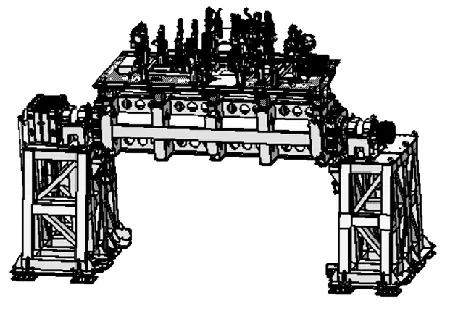

案例:B1线MB130工位满足B1平台BX3、S50、S500车型和B2平台BX5车型共线生产的顶盖上件/点定工艺。见图3

图3

工艺过程:

一级机器人抓手从料框抓取顶盖(粗定位)→顶盖放到对中台→二级抓手从对中台抓取顶盖(精定位)→顶盖涂点焊胶→顶盖放到夹具中→机器人焊接

①共用工艺:一级机器人抓手从料框抓取顶盖、顶盖放到对中台、二级抓手从对中台抓取顶盖、顶盖放到夹具中、机器人焊接

②共用工装:机器人、一级抓手、顶盖料框、对中台、顶盖夹具、焊钳

③优点:工艺布局紧凑,节省场地;工装共用率高,节省投资;

④缺点:上料口集中于一点,作业面小,对于顶盖(or车架/or侧围)这样的大件往往存在线边物料或分件焊接场地不足的问题。线体规划时做了线边物流核算,增加 MB140过渡工位以加宽上料口。

类似的案例很多,如:各线体总拼工位、总拼预装工位、地板焊点补焊工位、门洞焊点补焊工位等等,是工艺柔性化的主要思路。

2)相同工艺在不同工位适用于不同车型。

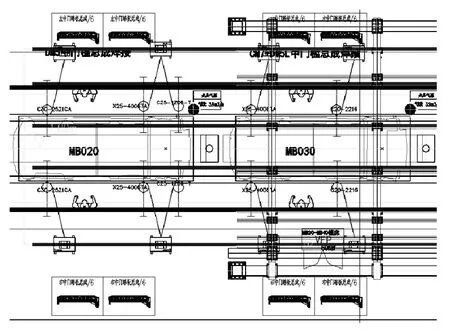

图4

案例:D线MB020/MB030工位。MB020用于D平台的F600车型中门踏板上件/点定,MB030用于D平台的F600L、CM7车型中门踏板上件/点定。见图4:

工艺过程:

滑橇输送下车体到工位→人工装中门踏板到夹具中→人工焊接

①共用工艺:人工装件、人工焊接

共用工装:工序定位夹具、焊钳 (夹具、焊钳结构相同但分置于2个工位)

②专用工艺:中门踏板夹具MCP定位策略

专用工装:中门踏板夹具

③优点:简化工装结构,降低设计/制造难度,改善可靠性/操作性,共用定员;

缺点:增加场地和投资;对后续车型难于预判兼容性,解决思路是要掌握商品企划的车型拓展需求,一般1个平台车型要规划有2个工位以应对X向改型,Y向改型则通过夹具柔性化设计解决。

类似的案例还有,C地板线前仓上件/点定工位、D地板线前轮罩/前围上件/点定工位、CD线裙边上件/点定工位等,是兼顾产品多样化需求的必要的工艺妥协。

3)不同车型设专用工艺段或分线,共用主要工艺段或主焊线。

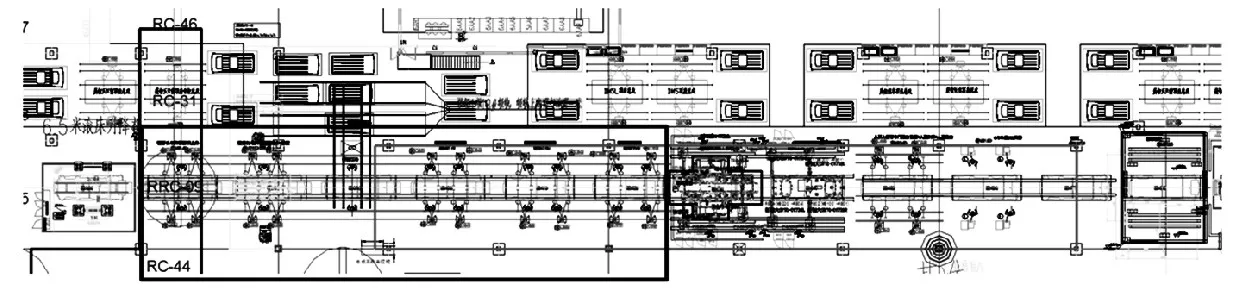

案例:CD线MB370~MB420工位(图中红框),用于C平台的菱智长/短车型顶横梁和顶盖上件/点定/补焊(D车直接通过)。见图5

图5

原因:菱智是上世纪90年代老车型,顶盖与侧围通过中间件——流水槽连接,焊接空间狭窄、搭边呈曲面变化,不适于自动化装夹、焊接,如与 D车型共用顶盖自动化上件/焊接工艺风险很大。

优点:规避技术风险,实现C、D两个平台车型共线生产,达到减员降耗最终目的。

缺点:①场地和投资效率低;②各车型定员不同,切换生产时增加转岗时间。

类似的案例还有,CD线分设C车型专用C地板线、D车型专用D地板线,CD侧围线设C车型专用SB005L/R工位等,都是规避工艺/产品改造风险的安全的经济的选择。

2 柔性化的应用效益

2.1 焊装线柔性化指标实绩

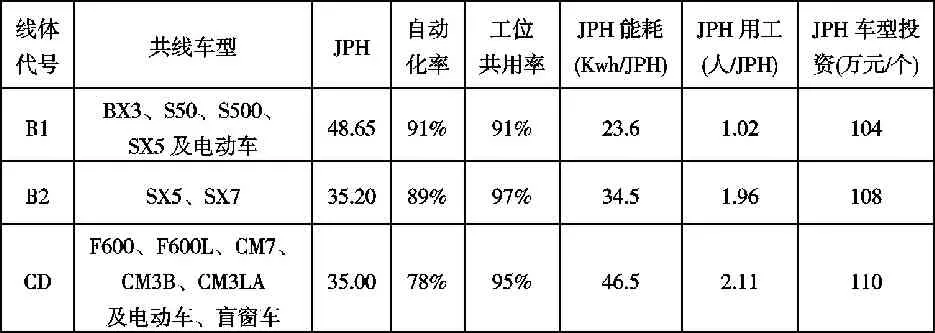

表中B1、B2、CD线是目前在用的3条焊装线。

1)总产能≥60万台/年,共线基础车型已实施11个,预留 2个,拓展车型原则不限数量,产能和品种满足 2020年商品企划需求。

表1

2)自动化率和工位共用率实绩反映自动化和柔性化技术处于行内中等偏上水平。

3)各线JPH不同,是线体产能依商品纲领而规划和提升的结果。不盲目追求高节拍,追求经济性。

4)单位JPH能耗、用工、投资反映线体的经济性。

2.2 从一条焊装线的变迁可以看到线体经济性随柔性化的提高而向好

表2

C、D线原本分别位于城东、城西两个基地,为完成商品企划产量,C线开双班/天,D线开单班/天,两线生产充实度低,能源、人力效率低下。

CD线是将C线工装设备,搬迁改造融合到D线中,提升JPH和自动化率,形成5车型共线生产提高生产充实度,获得很好的减人节能降成本收益,按2018年产量计算仅焊装就节省人力成本350万元/年、能耗成本70万元/年。

3 焊装线柔性化技术的具体形式

C线、B1线、B2线、D线、CD线在柔性化技术的应用上存在较强的延续性,但也不乏技术的完善、提升。

3.1 总拼柔性化技术

5条线均采用预装后总拼工艺,四面体夹具库,滑行切换形式,总拼工位焊接机器人8~11台,最大节拍48JPH,换型时间≤120秒/次。

优点:夹具刚性好,车身精度高,符合本企业倡导质量优先的理念。

缺点:夹具空间紧凑,焊钳通道受限,焊接效率低,单台机器人最多可打12点。

3.2 预装柔性化技术

5条线均采用搭扣预装工艺,在车身钣金上设有搭扣和搭扣孔。其中C线、B2线采用人工装夹侧围,原因是厂房空间限制搬运机器人布置;其它 3线采用机器人自动抓/放侧围,自动扳紧搭扣。

优点:实现无人化作业,省人降成本。

缺点:脱扣故障率偏高(0.2%)。

钣金搭扣要设置合理,1)能抵抗侧围重力滑落和Y向膨胀;2)扣孔方向与搭扣进入方向平行;3)扣孔与搭扣间隙合理,既要方便搭扣进入又要能够扣紧。

3.3 顶盖柔性化技术

1)C线采用PICK UP吊装顶盖,人工装夹,C平台CM3B、CM3LA两车型共用,合并CD线沿用。缺点是耗人,属于落后、淘汰工艺。

2)其它4线均采用机器人抓/放/焊顶盖工艺,见本文案例:顶盖上件/点定工艺。

优点:实现无人化作业,省人降成本。

3.4 顶盖激光焊接技术

B2线率先采用顶盖激光钎焊工艺,获得成功,随后 B1线也增加了顶盖激光钎焊工艺,用于SX5车型,未来新车型均采用激光焊接工艺。

优点:工艺/产品总体成本减少,品质提升。

3.5 侧围线柔性化技术

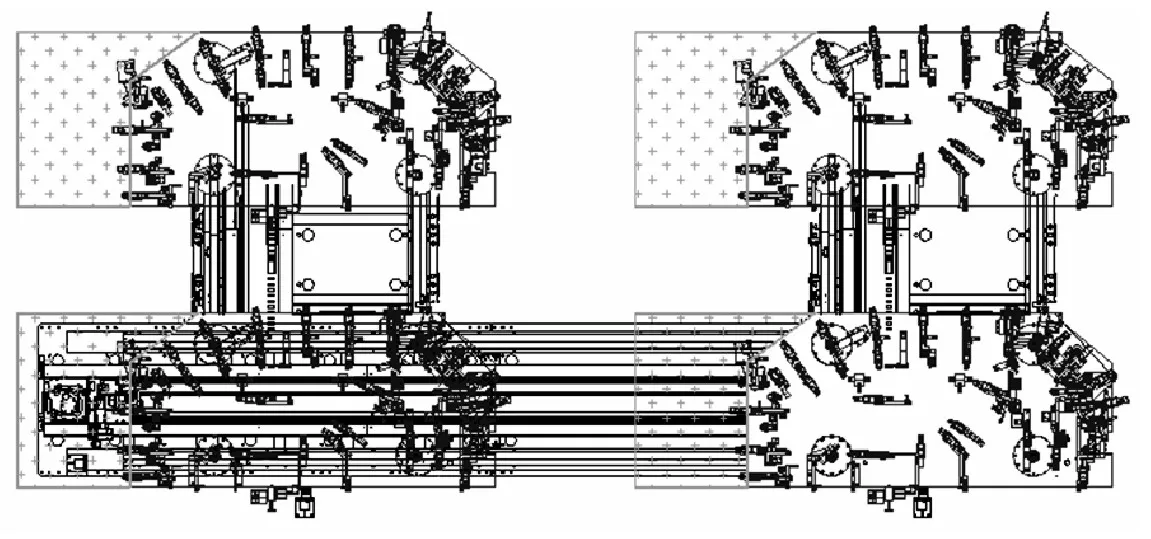

1)早先在C、D线采用卧式四面体夹具库,旋转切换形式,见图 6。左、右侧围线并排布置,共用搬运机器人和部分焊接机器人。

图6

共线车型4个,最大节拍35JPH(RB 取/放件30秒,RB焊接50秒,人工装件22秒)单工位换型时间≤90秒/次。

优点:占地面积小,一序左右两侧(下同)占地约9米×20米。

缺点:取/放件、焊接、装件不能同时进行,空间影响搬运、焊接,节拍上限难以突破。

2)B1线采用转台+十字滑台+A/B夹具的九位六库工艺,见图7。

图7

左右两侧为6个夹具库,可存放3个车型6套夹具;上端为转台,一个焊接位,一个取件位,可布置 4台焊接RB,1台搬运RB;下端为人工装件位,夹具通过滑台走位/切换。共线车型4个,最大节拍48JPH(RB取/放件24秒,RB焊接64秒,人工装件25秒),单工位换型时间≤120秒/次。

优点:取/放件、焊接、装件可同时进行,节拍高,作业舒适度改善。

缺点:占地面积大,一序左右两侧占地约 18米×40米。

3)B2线受厂房面积限制,采用单十字滑台的四位两库工艺,见图8。

图8

上面为2个夹具库,可存放2个车型2套夹具;下面左边为装件位,右边为焊接位(也是取件位),可布置5台焊接RB,1台搬运RB;夹具通过滑台走位/切换。共线车型2个,最大节拍35JPH(RB取15秒,RB焊接41秒,人工装件22秒),单工位换型时间≤120秒/次。

优点:布局紧凑,便于机器人立体布置,占地少(13米×15米)。

缺点:取/放件、焊接、装件不能同时进行,节拍上限难以突破。

4)CD线融合项目,C车型侧围比D车型多焊点114个,零件11个,为此,增加一序外板总成工位与原四面体线衔接,采用转台+十字滑台的五位两库工艺,见图9。

图9

右侧为2个夹具库,存放1个车型2套A/B夹具;中间为转台,一个取件位,一个焊接位,可布置4台焊接RB,1台搬运 RB;左侧为人工装件位;夹具通过滑台走位/切换。共线车型2个,最大节拍37.5JPH(RB取件15秒,RB焊接75秒,人工装件50秒),单工位换型时间≤180秒/次。

优点:①布局紧凑,便于机器人立体布置,占地少(18米×20米)。

②取/放件、焊接、装件时间充裕,作业舒适度好,节拍空间大。

缺点:共线车型少,如增加车型,需要采取停线人工更换夹具的方式。

4 柔性化遇到的问题

4.1 产品差异化的柔性化难题

C、D车型差异化在于前述顶盖、侧围、下车体结构差异,一些工序找不到理想的工艺工装共用方案,实践对策是不同车型设专用工位、工艺段或分线。

B车型差异化在于前仓、侧围结构差异,2014年B1线一期采用SX3、S50专用人工前仓线和人工侧围线的方式解决;2015年改造自动化侧围线、2017年改造自动化前仓线,采用换车型换夹具的方式解决。

4.2 焊点差异化的柔性化难题

焊点差异化是普遍性问题,具体表现为焊点数量差异、焊接空间差异、焊接方向差异、钣件材质和层数差异,影响焊点可打性,造成焊接无法实现或焊接质量下降。

对于焊点数量、空间、方向差异的对策是运用ROBCAD、DELMIA等软件把焊接模拟做实做细,基于模拟结果和协调节拍进行焊点分配。

对于钣件材质和层数差异的对策是运用 SORPAS软件进行焊接参数模拟选用,制定焊接参数导入焊装线的业务基准,规范焊接参数输入、试片验证、焊点凿检等一系列过程控制。

4.3 柔性化造成线体产能、效率瓶颈

该问题是选用不恰当柔性化方案造成,例如:

D侧围线采用四面体柔性化形式,左右共用机器人搬运、焊接,相当于机器人要以整车节拍的2倍节拍运行,而四面体的布局特点就是空间小,机器人干涉区多,节拍上不去。

实践对策是按目标节拍确定机器人抓/取件时间和轨迹,然后清理线边控制柜、水气管、抓手存放架等空间,优先满足机器人,最终达成35JPH。

类似B2线四位两库这样取/放件、焊接、装件不能同时进行的工艺,节拍难以突破35JPH,选用需谨慎。

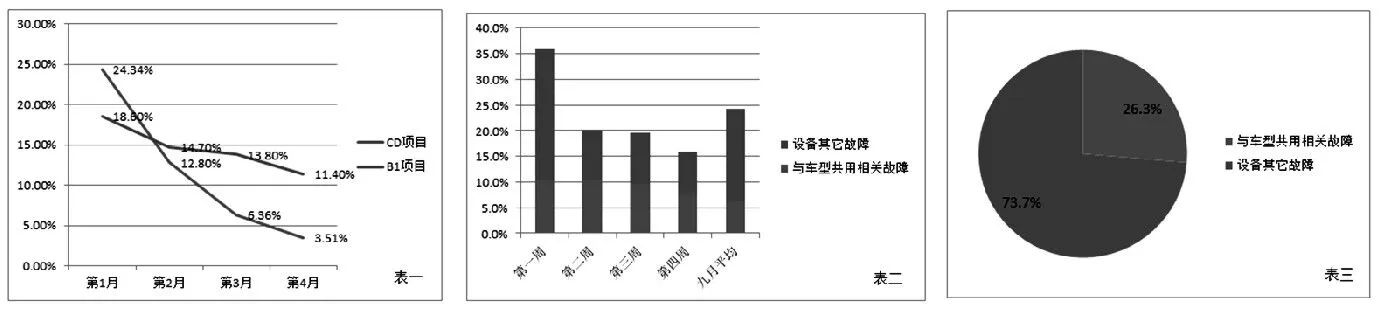

4.4 柔性化对设备故障率指标的影响

增加车型,导致线体车型识别/通讯的软/硬件成倍增加,如果调试不到位势必影响初期生产的设备故障率。图 10是B1线增加S500车型和CD线增加CM3B/CM3LA车型初期生产的设备故障率走势图,可以看到投产第1月设备故障率分别高达18.6%和24.34%;对CD线第1月故障分类统计,诸如工件感知、切换夹具/抓手等与车型共用相关的故障占26.3%,B1线还要稍高一些。

图10

实践对策是①对发生故障的感应器、线缆插头按规定测距调整或按《安装标准》连接后涂胶加固;②制定《电气安装标准》和《预验收检查标准》来规范电气元器设计、选型、安装、调试和验收的标准化点检。

5 关于焊装线柔性化技术的后续思考

5.1 DFLZM源源不断地推出新车型

自然也需要源源不断地提升焊装线产能,是在现有焊装线上继续提升柔性化还是建立新的焊装线?

从技术角度评估,焊装线柔性化的基础是产品平台化,虽然我们也有将C、D两个不同平台合线生产的经验,但它们的工艺流程和DST是相近的。如果是现有车型的衍生车型理应共线,如果是新车型平台则应结合新平台商品规划来规划新焊装线。

从经济角度评估,本文2.1给出了B1、B2、CD三条线的单位JPH车型投资、单位JPH能耗、单位JPH用工数。如果新车型满足:①总纲领不超过焊装线产能;②焊装线3项指标变好,应考虑共线生产;反之则应考虑建设新线。

5.2 建设怎样的新线?

当前业内有这样一个共识:焊装线适应的车型越多,柔性越好;而工装设备越复杂,价格越高,经济性不好;柔性与经济性之间需要一个平衡点。

DFLZM主张:以满足商品企划需求为前提,建设性价比最好的焊装线,保持技术先进性同时避免盲目求大求洋,也就是“标杆焊装线”概念。

这样的焊装线应在共线车型数量、产品结构要求、质量/节拍/自动化率目标、物流、投资预算等诸方面按DFLZM量身定制,在柔性化、自动化、智能化方面与行业标杆差距不大,具备以下柔性化特征:

1)共线车型:不限

① 在线生产车型4个,单工位切换时间≤120秒/台

② 各柔性化工位具备停线切换第5、第6…种车型的接口,单工位切换时间≤1h。

2)生产线节拍:净输出40~45JPH,理由

①涂装车间节拍 45JPH,焊装线节拍过快会造成生产堵塞。

②45JPH支持2个12万台/年(或3个8万台/年)纲领平台车型的中长期商品计划需求,符合DFLZM的愿景目标。

3)工序定位

① 地板线及下车体补焊线采用 NC locator,满足不同平台车型的地板和下车体定位需求。

② 主线可以采用机械切换的方式,但需要产品设计遵守约定的焊装线生产要件。

4)总拼工位

采用 OPEN GATE,其夹具合拼原理与现用的四面体总拼形式一样,对钣金件精度要求相对较低,车身焊接稳定性较好;而比四面体优越的是OPEN GATE可以保持4~6车型在线切换,理论上又可以停线切换无限车型。

5)侧围预装工位

沿用现有的自动化预装技术,侧围抓手存放支架需改进为可活动式,以进行停线切换车型抓手。

6)顶盖工位

①顶盖上件/点定沿用现有的自动化上件/点定技术,二级抓手存放支架需改进为可活动式,以进行停线切换车型抓手。

②顶盖补焊可根据产品结构选择点焊、激光钎焊或同时保留2种工艺,以适应不同级别的车型需求,激光焊夹具存放支架需改进为可活动式,以进行停线切换车型夹具。

7)涂胶工艺

普及机器人自动化涂胶,引进分段涂胶和喷射涂胶适应各种工件姿态和工艺要求。

8)主线输送

采用工位间行走节拍≤6秒的高速滑橇 + 伺服电机驱动滚床,提高输送节拍和精度,以提供多的焊接时间,应对各车型焊点差异大的情况。

9)主线工位数

按照基准车型车身焊接流程树图规划上件、定位焊、补焊、激光焊、涂胶/弧焊/螺柱焊、轮罩包边、检查、在线检测、缓冲、临时上/下线以及下线等工位,并依据线体节拍和开动率核算工位数足够。在此基础上再策划其它共线车型的预留,与产品设计/规划部门就车型衍生的平台化、模块化、通用化、标准化规则进行约定。

上件/点定工位:

①Y向改型通常都可以通过夹具柔性化设计解决,不需要预留工位;

②X向改型理论上也可以通过夹具柔性化设计解决,但夹具要做到二级滑移或旋转机构,刚性较差,所以X向改型应采取切换夹具解决。可依据夹具存放和共线车型的上件数量、上件方式、尺寸大小的物流空间计算需要预留的工位数。

补焊工位:

如有模型可以通过模型计算改型车与基准车的焊点比例,没有模型则依据经验推算改型车与基准车的焊点比例。对比各补焊工位机器人的基准车焊接负荷度核算机器人裕量是否满足改型车的工艺预留,通常机器人调试优化后的负荷度在80~100%之间,全线平均负荷度90%。

平均负荷度=∑RB(焊接+上/下件+输送+开/夹)时间/(RB数×节拍)

就全线而言,平均负荷度超过 90%应在适当位置增加预留补焊工位;就单工位而言,出现负荷度超过100%时才需要考虑为这台机器人转移焊点,没有合适替代者则新增机器人或工位。

总之,关于工位数应尽量一次规划分次实施,避免后续增加车型时改造量很大。

6 结束语

DFLZM焊装技术的发展是全面的,也包含自动化、智能化、四新技术方面的发展,本文限于篇幅就此略过。

推动焊装技术发展要从两个方面看问题。一方面,焊装技术发展得益于产品生产经营发展创造了需求的空间和投资的后盾,脱离商品需求的柔性化、自动化、智能化、四新技术不会转化为实际生产力,只会造成投资浪费,必须以商品企划需求为前提进行焊装技术进步的策划和建设,避免盲目求大求洋;另一方面,市场竞争激烈,生产力也是竞争力,新产品开发周期短,包括焊装在内的工艺需要同步开发,必要的前瞻性策划和建设才能达到未雨绸缪的效果。两者之间的平衡点就是DFLZM对“标杆焊装线”的定义,我们应尽快完成“标杆焊装线”关于柔性化、自动化、智能化、四新技术的全面定义,并以此为生产要件与产品规划、设计展开互动,推进产品、工艺同步开发,共同进步。

[1] 杨帆.白车身焊装线柔性化的合理规划.弗戈工业在线.2013.7.11.

[2] 黄诚,何赞清等. QLQB Y-16-2016白车身设计通用工艺规范.(东风柳汽企标).2016/3.