离散相粒径对旋流器分离性能的影响

张 勇, 邢 雷, 蒋明虎, 张 艳

( 1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318; 2. 东北石油大学 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318 )

0 引言

水力旋流器具有结构简单、设备体积小、分离效率高等特点,广泛应用于石油、化工和环保等领域[1-3]。1976年,一种可实现油水高效分离的双锥型液—液分离旋流器研制成功[4-7]。人们研究液—液分离旋流器内流场特性及分离效率的影响因素,其中离散相的粒径对旋流分离性能的影响较大。徐保蕊等[8]研究采出液中砂相粒径对三相分离器内速度场分布的影响,随离散相粒度的增大,旋流场的径向速度增加,粒径变化对切向速度及轴向速度影响较小。马艺等[9]研究不同粒径的油滴粒子在导叶式旋流器内的运移轨迹,表明大粒径的油滴受水相流动的影响较小,更容易实现油水分离。陆耀军等[10]对不同粒径的油滴在两种旋流器内的随机运动轨迹进行数值分析。杨雪龙等[11]研究水滴粒径对旋叶式汽水分离器性能的影响,结果表明对汽水分离器产生影响的粒径为5~150 μm,对压损产生影响的粒径大于5 μm。Cui Rui等[12]对旋流器内颗粒粒度的流动行为进行数值分析,粒度在5~25 μm之间增大时,处于内旋流的颗粒需要更多的时间才能进入溢流管。韩严和[13]等通过实验研究表明,在旋流气浮过程中,分散相粒径小于0.02 μm时,切向速度越大,碰撞效率越小;当分散相油滴大于0.02 μm时,碰撞效率随切向速度增大而增大。

这些离散相粒径对旋流器分离性能的研究或者采用数值模拟,或者采用分离性能实验,无法实现分离过程及离散相运移轨迹的可视化分析。笔者借助于高速摄像技术,对旋流场内不同粒径油滴的运移过程进行跟踪拍摄,将数值分析及可视化实验结合,研究离散相粒径对运动状态及分离特性的影响,为增强旋流器的适用性、揭示旋流分离机理及其内部流场特性等提供参考。

1 数值建模

1.1 模型

以双锥型液—液分离旋流器[14]为研究对象,开展不同粒径油滴在旋流场内的运移轨迹及分离性能数值分析,并进行高速摄像实验。旋流器的主要结构参数见表1,主要流体域模型见图1。

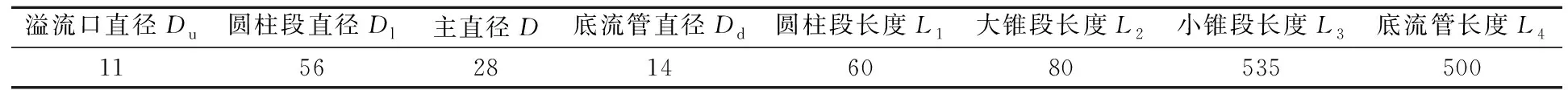

表1 双锥型旋流器主要结构参数

图1 双锥型旋流器流体域模型Fig.1 Fluid model of double cone hydrocyclone

1.2 离散相微分方程

离散相粒子轨道模型是求解拉格朗日坐标系下的粒子作用力微分方程,能够预测离散相粒子的运动轨迹,微分方程[15-16]为

(1)

(2)

式中:FD(μ-μp)为单位质量粒子间的曳力;g(ρp-ρ)/ρp为重力;F为参考坐标系旋转引起的作用力,包括Basset力、Saffman升力和Magnus力;CD为曳力系数;L为流体动力黏度。

图2 双锥型旋流器网格划分Fig.2 Meshing of double cone hydrocyclone

1.3 网格划分

采用Fluent前置软件——Gambit对目标旋流器流体域模型进行网格划分。结构性网格具有计算速度快、精度高、收敛性强等优点[17-20],选用六面体结构性网格对目标旋流器进行网格划分,大、小锥段及圆柱段按等间距网格划分,保证不同位置网格划分的一致性(见图2)。同时,进行网格独立性检验,对比不同网格数下旋流器溢流口处油相体积分数分布,当网格数增加到3.715 78×105时,溢流口油相体积分数分布不随网格数的增多而明显变化。为缩短计算时间,选择该网格数进行计算。

1.4 边界条件

(1)连续相边界条件:入口设为速度入口,湍流强度为5%。

(2)离散相边界条件:离散相油滴入口处的射流源为点源,油滴的入口速度与连续相速度相同,不考虑油滴间的相互碰撞、挤压、变形及旋转,粒子之间无质量变化及能量传递,设定离散相密度为889 kg/m3。

(3)出口边界条件:溢流口及底流口设置为压力出口,离散相在溢流口设置为捕获(Trap),在底流口设置为逃逸(Escape)。

(4)壁面边界条件:壁面粗糙度值为0,流体相采用标准壁面函数、无滑移壁面边界。

2 数值模拟结果

在目标结构流场中,分别模拟粒径在1~1 000 μm之间的油滴在旋流场内的运移轨迹,以及对旋流器分离性能的影响。为排除流场随机特性对油滴运移轨迹的影响,分别入射1、10、100个三个数量级的油滴粒子,观察单个油滴及油滴粒子群的运移轨迹。模拟向旋流场内入射粒径为1 μm油滴的粒子运移轨迹(见图3)。由图3可以看出,在1 μm粒径条件下,进入旋流场后,多数油滴粒子随外旋流运动至底流口而被排出,当注入油滴粒子数为100时,有25个油滴进入内旋流并被溢流口捕获。

图3 不同数量级的1 μm粒径油滴的粒子运移轨迹

保持其他条件不变,模拟粒径分别为2、4、6、8、10 μm油滴的粒子运移轨迹,与1 μm油滴时的粒子运移轨迹差别不大,即多数油滴粒子在外旋流的作用下由底流口逃逸。粒径为10 μm油滴时的粒子运移轨迹见图4。由图4可以看出,当注入粒子数为100时,有39个油滴粒子被溢流口捕获并完成分离。

图4 不同数量级的10 μm粒径油滴的粒子运移轨迹

在粒径为1~10 μm时,油滴进入旋流器后并没有实现较好的分离,粒级效率在25%~40%之间;随粒径的逐渐增大,粒级效率呈上升趋势。当油滴粒径达到50 μm时,油滴粒子在旋流场内的轨迹产生较为明显的变化(见图5)。1个50 μm油滴粒子进入旋流腔,首先在外旋流的作用下沿着器壁旋转运动,并产生轴向位移而向底流方向运移;进入大锥段,突破零轴向速度包络面而进入内旋流,在内旋流的作用下由溢流口流出。当入射粒子数为100时,旋流腔有明显的油核形成,旋流器粒级效率为63%。

图5 不同数量级的50 μm粒径油滴的粒子运移轨迹

在10~100 μm内、由小到大选取油滴粒径,旋流器的分离效率随油滴粒径的增大而提高,其中粒径为100 μm油滴的粒子运移轨迹见图6。由图6可以看出,油滴粒子进入旋流场,穿透自由涡并进入强制涡区,油滴由外旋流运移到内旋流所需时间较短且运动轨迹比较平滑,即受湍流影响较小,粒级效率为73%。

图6 不同数量级的100 μm粒径油滴的粒子运移轨迹

继续分别向旋流场内入射粒径在100~900 μm之间的油滴粒子100个,油滴粒子群运移轨迹见图7。由图7可以看出,随入射油滴粒径的逐渐增大,旋流器下端轴心位置的油滴粒子运移轨迹越来越细,即由底流口排出的油滴粒子数量逐渐减少;当粒径达到900 μm时,油滴粒子全部由溢流口排出,粒级效率达到100%。

图7 不同粒径油滴的粒子群运移轨迹Fig.7 Migration trajectories of different sizes droplets

图8 不同粒径油滴的粒子运移结果Fig.8 Migration histogram of different sizes droplets

为对比粒径在100~900 μm之间的油滴粒子分离结果,统计不同粒径油滴的粒子溢流口捕获率(见图8)。由图8可以看出,随离散相油滴粒径的逐渐增大,双锥型旋流器粒级效率逐渐升高。

3 高速摄像实验

3.1 工艺

在多相流循环系统上,使用最大帧率为3.0×104fps的高速摄像机,录制旋流场内不同粒径的离散相油滴分离过程。高速摄像实验工艺流程见图9。

3.2 方法

高速摄像机固有帧率很高,曝光时间较短,在实验过程中需要强光照明。在照明装置前端放置一张高透白板,使强光均匀地照射在待测区域内,以保障画面清晰。分别制备不同油滴粒径的油水混合液进行实验。首先打开高速摄像控制系统,调整Frame为1.5×103fps;然后待旋流场稳定,点击Record开始画面捕捉,录制时间为6.00 s,观察离散相油滴在旋流场的分离情况。

图9 高速摄像实验工艺流程Fig.9 Experimental process of high-speed camera

3.3 结果

在录制时间范围内,选择流场稳定且可清晰识别粒径大小的油滴作为追踪对象。为准确地表示油滴的分离过程,对得到的图像进行数据提取,应用图像灰度及像素对油滴运动过程进行描述(见图10)。高速摄像机拍摄画面见图10(a),选取5个粒径接近的油滴粒子进行追踪,并计算被追踪的粒子距轴心位置的平均距离(见图10(b)),即以油核中心位置(横坐标400位置)为轴心,计算各油滴粒子中心位置距轴心距离。当选取另一粒径的油滴时,同样选取5个油滴粒子,保证5个油滴粒子距轴心距离均值与上一组实验相近,以降低实验误差,保障计算结果的准确性。

图10 追踪油滴粒子的选取Fig.10 Selection of target particles

以粒径为700 μm油滴粒子分离过程为例,在1.60~3.00 s过程中,粒径700 μm的5个油滴粒子的位置及分离情况见图11,以追踪的油滴粒子全部与油核汇集时刻作为完成分离时间。由图11可以看出,追踪的5个油滴粒子全部完成分离时刻为3.00 s,所用分离时间为1.40 s。

图11 粒径为700 μm油滴的分离过程Fig.11 Separation process of droplets with 700 μm diameter

分别对粒径为100、300、500、900 μm油滴进行追踪,不同粒径油滴的分离时间曲线见图12。由图12可以看出,随粒径的逐渐增大,油滴分离时间逐渐缩短。由于实验时流场转速、温度等条件完全相同,且油滴选取位置接近,通过分离时间对比,可以说明粒径较大的油滴在旋流场内向轴向油核运移的速度较快,即在旋流器内受到较大的轴向力,更容易穿透外旋流而进入内旋流。在一定粒径范围内,适当增大离散型油滴的粒径,可以在一定程度上增加旋流器的分离性能。

图12 不同粒径油滴的分离时间曲线

4 结论

(1)旋流器对粒径在1~10 μm内的油滴分离效果较差,大量油滴随外旋流通过底流口排出,粒级效率在25%~40%之间;当油滴粒径增大到50 μm时,油滴的粒子群运移轨迹发生明显变化,大量油滴向轴心聚集并随内旋流通过溢流口排出。

(2)当油滴粒径小于50 μm时,旋流器分离效率受油滴粒径变化影响较小,随粒径的增大而逐渐升高,但增幅较小;当粒径在50~900 μm内时,随离散相粒径的增大,旋流器分离性能逐渐升高且增幅较大,适当增大油滴粒径可以有效提高旋流器分离性能。

(3)对粒径为100 μm的油滴,在旋流场内完成分离时间为2.30 s;对粒径为700 μm的油滴,在旋流场内完成分离时间为1.40 s。旋流场离散相油滴粒径越大,向轴心油核聚集所需时间越短,分离性能越好。

参考文献(References):

[1] 蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000:1-3.

Jiang Minghu, Zhao Lixin, Li Feng, et al. Hydrocyclonic separation technology [M]. Harbin: Harbin Institute of Technology Press, 2000:1-3.

[2] 蒋明虎,王学佳,赵立新,等.气携式水力旋流器分离性能试验[J].大庆石油学院学报,2006,30(1):53-56.

Jiang Minghu, Wang Xuejia, Zhao Lixin, et al. Separation characteristics experimental study of gas-injected hydrocyclone [J]. Journal of Daqing Petroleum Institute, 2006,30(1):53-56.

[3] 蒋明虎,李枫,赵立新,等.水力旋流器径向压力场研究[J].大庆石油学院学报,1999,23(1):60-65.

Jiang Minghu, Li Feng, Zhao Lixin, et al. Radial pressure field study of hydrocyclones [J]. Journal of Daqing Petroleum Institute, 1999,23(1):60-65.

[4] 陆耀军.液—液旋流分离技术综述[J].石油学报,1997,18(1):99-105.

Lu Yaojun. Review of liquid-liquid hydrocyclone separation technology [J]. Acta Petrolei Sinica, 1997,18(1):99-105.

[5] 刘晓敏,赵立新,蒋明虎,等.处理含油污水的水力旋流器配套工艺[J].大庆石油学院学报,2002,26(4):65-67.

Liu Xiaomin, Zhao Lixin, Jiang Minghu, et al. Complete process technology of oily wastewater treatment on hydrocyclones [J]. Journal of Daqing Petroleum Institute, 2002,26(4):65-67.

[6] 吴柏志,赵立新,蒋明虎,等.水力旋流器内颗粒受力与运动分析[J].大庆石油学院学报,2005,29(6):64-66.

Wu Baizhi, Zhao Lixin, Jiang Minghu, et al. Mechanics and kinematics analysis of the particles inside hydrocyclones [J]. Journal of Daqing Petroleum Institute, 2005,29(6):64-66.

[7] 蒋明虎,范大为,王宣,等.柱状气液分离器结构优化设计[J].大庆石油学院学报,2009,33(3):89-92.

Jiang Minghu, Fan Dawei, Wang Xuan, et al. Wavelet process of metal magnetic memory signals [J]. Journal of Daqing Petroleum Institute, 2009,33(3):89-92.

[8] 徐保蕊,蒋明虎,张晓光,等.采出液中固相颗粒对三相分离器性能的影响[J].中国粉体技术,2016,22(3):5-12.

Xu Baorui, Jiang Minghu, Zhang Xiaoguang, et al. Effect of solid phase particles on performance of three phase separator [J].China Powder Science and Technology, 2016,22(3):5-12.

[9] 马艺,金有海,王振波.不同参数下旋流器内油滴运动的模拟研究[J].石油机械,2010,38(4):12-15.

Ma Yi, Jin Youhai, Wang Zhenbo. Simulation study of the oil movement in the hydrocyclone under different parameters [J]. China Petroleum Machinery, 2010,38(4):12-15.

[10] 陆耀军,周力行,沈熊.油滴在液—液旋流分离中的随机轨道数值模拟[J].力学学报,1999,31(5):513-519.

Lu Yaojun, Zhou Lixing, Shen Xiong. Numerical simulation of oil-water separation in liquid-liquid hydrocylones using a stochastic trajectory model [J]. Department of Engineering Mechanics, 1999,19(5):513-519.

[11] 杨雪龙,王永,冯靖,等.水滴粒径对旋叶式汽水分离器性能的影响[J].原子能科学技术,2016,50(12):2201-2205.

Yang Xuelong, Wang Yong, Feng Jing, et al. Effect of droplet size on swirl vane separator performance [J]. Atomic Energy Science and Technology, 2016,50(12):2201-2205.

[12] Cui Rui, Wang Guanghui, Li Maolin. Size dependent flow behaviorsof particles in hydrocyclone based on multiphase simulation [J]. Transactions of Nonferrous Metals Society of China, 2015(25):2422-2428.

[13] 韩严和,陈家庆,桑义敏,等.旋流气浮中气泡—颗粒碰撞效率影响因素理论分析[J].过程工程学报,2013,13(2):186-190.

Han Yanhe, Chen Jiaqing, Sang Yimin, et al. Theoretical analysis on the influential factors of bubble particle collision efficiency in hydrocyclone flotation [J]. The Chinese Journal of Process Engineering, 2013,13(2):186-190.

[14] 谢知峻,刘仁桓.水力旋流器固—液两相流场数值模拟研究进展[J].化学工程与装备,2014(4):162-164.

Xie Zhijun, Liu Renhuan. Review of solid-liquid hydrocyclone flow field simulation numerical [J]. Chemical Engineering & Equipment, 2014(4):162-164.

[15] 陈俊冬,宋金仓,曾川.旋风分离器分离性能的数值模拟与分析[J].化工进展,2016,35(5):1360-1365.

Chen Jundong, Song Jincang, Zeng Chuan. Numerical simulation and analysis on separation performance of cyclone separator [J]. Chemical Industry and Engineering Progress, 2016,35(5):1360-1365.

[16] Mokni I, Dhaouadi H, Bournot P, et al. Numerical investigation of the effect of the cylindrical heighton separation performances of uniflow hydrocyclone [J]. Chemical Engineering Science, 2015(122):500-513.

[17] 王尊策,梅思杰,陈思,等.电潜泵叶轮冲蚀磨损的数值模拟及验证[J].西南石油大学学报:自然科学版,2014,36(4):175-181.

Wang Zunce, Mei Sijie, Chen Si, et al. Numerical simulation and verification of particle impact erosion within electric submersible pump [J]. Journal of Southwest Petroleum University: Science & Technology Edition, 2014,36(4):175-181.

[18] 蒋明虎.旋流分离技术研究及其应用[J].大庆石油学院学报,2010,34(5):101-105.

Jiang Minghu. Research and application of hydrocyclonic separation technology [J]. Journal of Daqing Petroleum Institute, 2010,34(5):101-105.

[19] 王尊策,刘晓敏,蒋明虎,等.用于油水分离的动态水力旋流器的研制[J].大庆石油学院学报,2003,27(1):62-65.

Wang Zunce, Liu Xiaomin, Jiang Minghu, et al. Development of dynamic hydrocyclones for oil water separation [J]. Journal of Daqing Petroleum Institute, 2003,27(1):62-65.

[20] 张华,刘义刚,周法元,等.海上稠油多元热流体注采一体化关键技术研究[J].特种油气藏,2017,24(4):171-175.

Zhang Hua, Liu Yigang, Zhou Fayuan, et al. Research on injection-production integrated technology with multiple thermal fluid for offshore heavy oil field [J]. Special Oil and Gas Resevoirs, 2017,24(4):171-175.