基于过程参数多元分析的定量预判烧结体检技术

杨永强,戚义龙,吴宏亮,杨胜义,樊晶莹,梁长贺

(马钢股份公司第三炼铁总厂 安徽马鞍山 243000)

烧结生产影响因素多,反应过程时间短,速度快,且变化快的较复杂过程。烧结过程控制以及烧结矿质量的稳定与否直接影响到高炉炉况的稳定顺行,为促进烧结过程控制稳定和全面稳定提升烧结矿质量指标,更好地服务高炉,马钢烧结自2014年开始进行生产过程体检制度。对各体检参数的趋势进行研判分析,对过程波动因素进行研判和溯源,做到对问题的“对症下药”,强化预警以及预控调整,确保烧结矿实物质量和过程控制稳定性的有效提升,为高炉炉况基本稳定顺行奠定基础。

1 原设计的烧结体检

原设计纳入体检的参数主要包括:生产指标检查参数主要包括产量、作业率数等;质量指标检查参数:烧结矿合格率、转鼓、粒级、冶金性能、成分偏差等;操作和过程指标检查参数:粉烧比、机速、上料量、负压、终点温度、废气温度偏差、水分、燃料配比、内返率等;原燃料质量指标检查参数:混匀矿质量、熔剂的硅钙镁含量、固体燃料的平均粒级等。

根据上述三类参数设置43项体检指标并制定各项指标的上下限和预警范围,当指标超出预警范围进行预警,并进行干预和纠正。结合烧结经验和体检,设计烧结顺行指数,采取对标确定分值对经济技术指标、质量指标和烧结操作参数进行评价,并形成体检报告,同时采取相应措施形成闭环控制。

2 基于多元分析的定量预判烧结体检建立和优化

因烧结过程是多因素交互作用的过程,原设计的顺行指数仅能反映过程的状态,但不能找准引起烧结过程及指标参数异常变化的原因,并及时进行趋势预判和有针对性的有效控制调整,难以确保烧结过程的收敛控制。故需对烧结体检技术进行基于历史数据的定量化预判方向的优化,使其与生产实绩更为贴近和符合。

2.1 基于多元分析的定量预判烧结体检的技术思路

CSDA5.0精益生产系统分析优化软件根据偏最小二乘法的统计原理,进行多元线性回归、典型相关分析和主成分分析。其与主成分回归不同的是,偏最小二乘回归所提取的成分既能概括自变量的信息,又能很好地解释因变量,并排除系统中的噪声干扰。因此能够有效地解决了自变量间多重相关性情况下的回归建模问题[1]。在基于偏最小二乘法多元分析建立烧结的定量预判体检,其主要技术路线如下:

建立体检分级控制:分为基本级体检预警机制和核心参数定量预判级体检预警机制,基本级体检主要为各种原燃料质量、烧结矿成分质量、保供状态等,将其纳入到日常四班操作体检管理中;特征核心参数定量预判级体检主要以内返率、烧结负压状态、废气温度控制偏差、成分控制偏差、烧结固耗、主抽电耗等为核心的体检制度,其纳入到技术组体检管理责任范畴内。

使用CSDA5.0精益生产系统分析优化软件,建立能够反映烧结特征状态的核心参数与其影响因素的多元分析的定量描述模型,在此基础上形成预判和应对调整机制。通过基于历史数据的大数据定量分析,可获取某一体检核心参数与多因素过程参数的定量关系式,依此为预测判断基准,若实际核心参数与基于当前各多因素过程参数的预测结果突破一定的界定值时,进行预警、调整应对;其结果可靠,能够从大量数据中获取反映烧结的原理,较人为经验判定更为有效;能够直接判断出核心参数异常变化超出预警界定值的原因,是哪个过程因素或多个因素交互作用和影响;可明确获取在参数允许的范围内的干涉和后续调整,调整应对的指向性明显;可有效避免出现以往的特征参数异常时原因判断不明、调整无策的现象。总体设置特征参数如下:烧结过程负压、烧结矿R偏差、烧结矿FeO偏差、烧结固耗、烧结主抽电耗、烧结内返率、烧结废气温度偏差等。

以核心参数为基础建立烧结顺行评价体系。以核心参数当前值与模型计算值判定得分,并以各核心参数得分按一定的权重计算顺行指数。

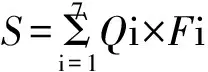

式中:S为烧结顺行指数;Qi为各特征参数得分的权重;Fi为各特征参数的判定得分。

同时在数据库的基础上形成各特征核心参数当前实际值与预测值趋势图形显示、预警提示;顺行指数自动评价输出功能等;同时可考察影响各特征参数的主要因素进行综合排序,从而实现一定资源或工艺操作范围内可控调整,使其收敛。

2.2 基于多元分析的各特征参数定量预测模型

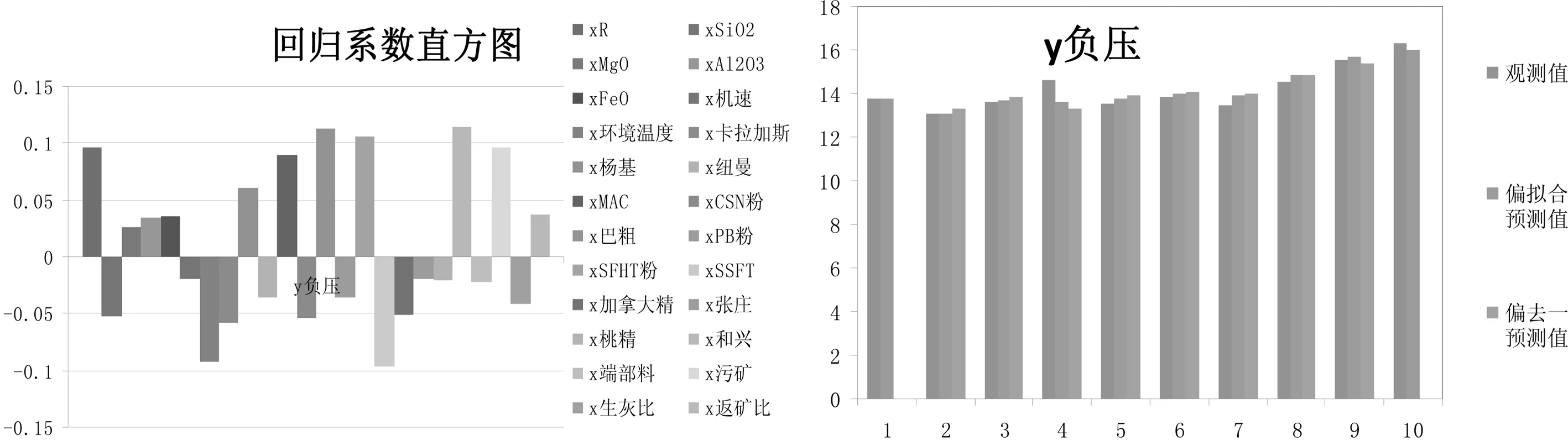

烧结过程负压定量预测模型:由于烧结料层固定在900 mm且压入量基本稳定,对烧结负压影响的因素采集配矿参数、烧结矿成分控制参数、烧结机速、环境温度、生灰及返矿的配入比例等因素建立预测模型如下:负压=5.827R-0.892SiO2+1.535MgO+0.866Al2O3+0.589FeO-0.556机速-0.010环境温度-0.025卡粉+0.032扬基-0.022纽曼+0.204MAC-0.069CSN-0.02PB+0.049巴粗+0.042SFHT-0.017SSFT-0.021加精-0.015张庄-0.132桃精+0.042和兴-0.107端部+1.199污矿-0.250生灰比+0.057返矿比-1.943

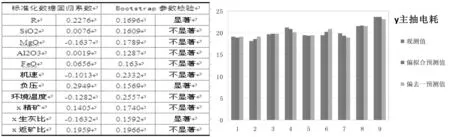

主抽电耗定量预测模型:以主抽变频后的实际生产数据为基础,考虑环境温度、烧结矿R和FeO控制水平;机速;烧结矿SiO2、Al2O3、MgO控制水平;烧结负压;配矿精矿比、生灰返矿配比等影响因素进行分析和建立预测模型如下:主抽电耗=21.829R+0.2001SiO2-15.89MgO+0.0758Al2O3+1.638FeO-5.013机速+0.642负压-0.0275环境温度+0.0966精矿比-1.557生灰比+0.48返矿比-18.853

图1 烧结负压定量预测图

图2 主抽电耗回归系数、参数检验和预测图

烧结固体燃耗定量预测模型:烧结固耗=4.618R-0.981SiO2+4.885MgO+2.254Al2O3+0.207FeO+0.725机速-0.013环境温度-0.024卡粉+0.0187扬基-0.027纽曼+0.183MAC+0.0195CSN+0.04巴粗+0.001PB+0.0361SFHT-0.011SSFT-0.047加精-0.0124张庄+0.562桃精+0.041和兴-0.514端部+1.344污矿-0.221石灰石+0.119云粉+0.022生灰比+0.036返矿比-0.0578铁皮-0.719燃料粒级+34.03

烧结矿FeO偏差定量预测模型

图3 烧结矿FeO偏差定量预测图

烧结矿R偏差、内返率及废气温度控制偏差定量预测模型均按分析优化软件进行定量预测,文中不再逐一详细展开描述。

3 具体实施效果

380 m2烧结机通过以上定量预判体检技术的综合运用,能够及时预判当前烧结状态发展趋势,同时对引起过程波动的原因进行有效准确溯源并加以控制,烧结过程控制得到有效收敛控制,烧结各项指标均获得明显的提升(见图4-5)。

4 结语

380 m2烧结通过基于多元分析形成定量预判烧结体检技术,能够从大量生产数据中解释当前生产核心参数的趋势,及时揭示影响核心参数的关键因子,及其烧结过程反映出的机理得到有效解释。

通过该技术的实际运用,使得烧结过程控制得到有效收敛控制,烧结各项指标均获得明显的提升。

参考文献

[1] 王慧文.偏最小二乘回归方法及其应用[M]. 北京: 国防工业出版社, 1999

[2] 戚义龙.烧结工序体检技术的应用[J].安徽冶金,2015,4