基于ANSYS的悬架弹簧疲劳寿命仿真及优化

(1.西安航空学院 车辆工程学院,陕西 西安 710077 ;2.西安航空学院 汽车检测工程技术研究中心,陕西 西安 710077)

0 引 言

在汽车悬架结构系统中,螺旋弹簧主要承担两大任务:承受由于路面不平对车身的冲击载荷以及对车身起支撑作用[1]。在汽车行驶过程中,悬架弹簧质量的好坏,对于车辆的平稳,安全舒适,起着至关重要的作用。因此,对悬架螺旋弹簧的疲劳分析具有很大的现实作用和意义[2]。

JB-T10416-2004《悬架用螺旋弹簧技术条件》标准规定汽车悬架螺旋弹簧需要在专业的疲劳试验机上进行疲劳实验,并且需规定确定的路面激励,在一定的频率下(1~6Hz)连续循环作用,以保证弹簧的疲劳寿命强度[3]。借助现代计算机的科学技术对悬架疲劳断裂进行仿真模拟,估算使用寿命,为疲劳课题的深入研究做了深入的铺垫。

1 模型的建立

1.1 螺旋弹簧的几何尺寸

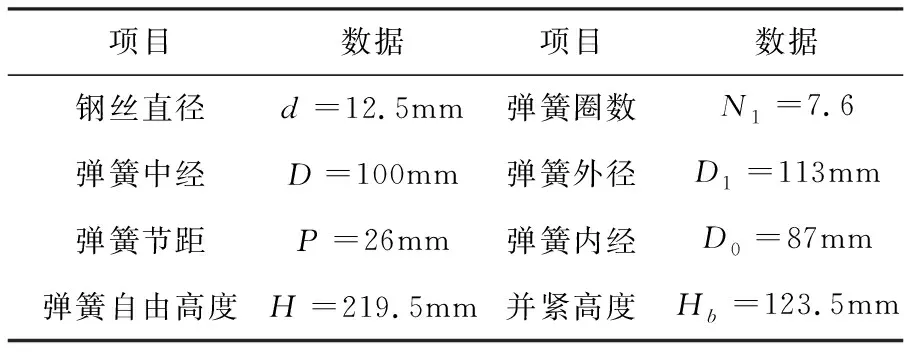

研究对象为螺旋弹簧,该弹簧结构是通过螺旋线经过曲面绕制而成。圆柱形螺旋弹簧的几何图如图1所示。其中弹簧外径为D2;弹簧中径为D;弹簧内经为D1;弹簧丝直径为d;弹簧自由高度为H0;弹簧的螺旋角度为ɑ;弹簧的节距为t=πDtanɑ;弹簧的有效工作圈数为n。经对国内某品牌轿车螺旋弹簧(如图2)测量后的到几何参数如表1所示。

图1 弹簧几何图

图2 研究对象实物图

1.2 三维模型的建立

经过对螺旋弹簧的参数测量后使用三维建模软件CATIA对该实物进行三维建模,所用相关功能特征包括:草图、参考点、参考线、参考面、螺旋线、肋、分割等,建好的三维模型如图3所示。

图3 螺旋弹簧三维模型

图4 螺旋弹簧的网格划分

2 疲劳寿命分析

2.1 疲劳寿命的预测方法

现在科学研究中,常用的疲劳寿命分为三种,即名义应力法、局部应力应变法和断裂力学法,构件的疲劳破坏[4]。在此假设疲劳破坏都是从应变集中部位的最大应变处开始,局部塑性变形是疲劳裂纹萌生和扩展的先决条件,因此运用第二种方法局部应力应变法来研究弹簧的疲劳强度。

2.2 疲劳寿命分析过程

螺旋弹簧的建模到仿真分析的过程如下。

(1)定义单元格类型。对于弹簧这个材料以及结构,使用梁这个单元(Beam)。

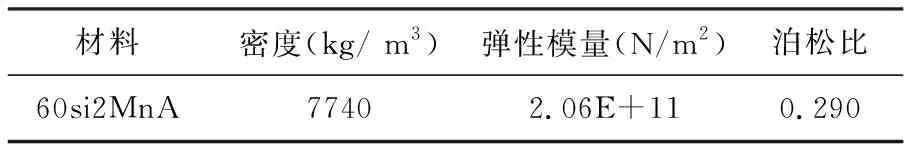

(2)材料参数的定义。

目前,国内使用最多的汽车悬架弹簧材料是60si2MnA油淬火回火钢丝[5]。60si2MnA这种材料的生产占全年生产的60%,成为最普遍的弹簧生产材料,而且这种材料中加入了硅,大大提升了弹性极限,并且增加了回火稳定性,因此拥有良好的力学性能,同时材料中加入锰,也抑制了表面脱碳,使得材料具有较高的稳定性,所以课题研究螺旋弹簧采用的是60si2MnA。弹簧材料的力学性能如表2所示。

表2 弹簧材料的力学性能

(3)导入CATIA建立的汽车悬架弹簧的三维模型图。

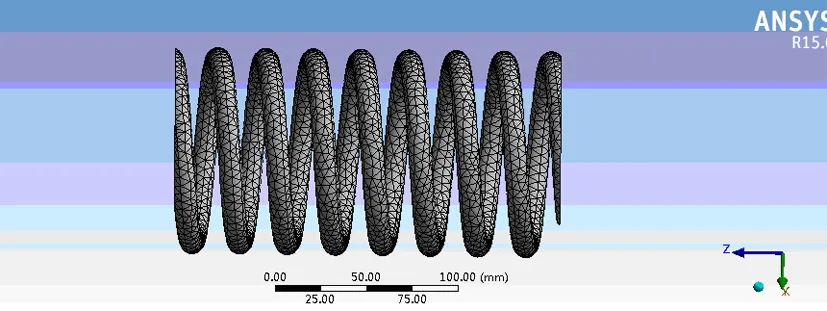

(4)网格划分。ANSYS网格划分有三角形,正方形,矩形等,一般常用6面体划分,划分结果如图4所示。

(5)定义约束类型。这里只考虑弹簧受力状态下的法向受力,也就是只有1个自由。将弹簧的受力情况简化成只在Z方向的一个自由度(Zcomponent)。

(6)添加载荷。载荷按照实际工况的承载方式,本次加载的载荷为汽车在搓板路、鱼鳞坑路及扭曲路上实际行驶时受到的载荷,数据如图5所示。

(7)求解。

2.3 弹簧疲劳寿命结果

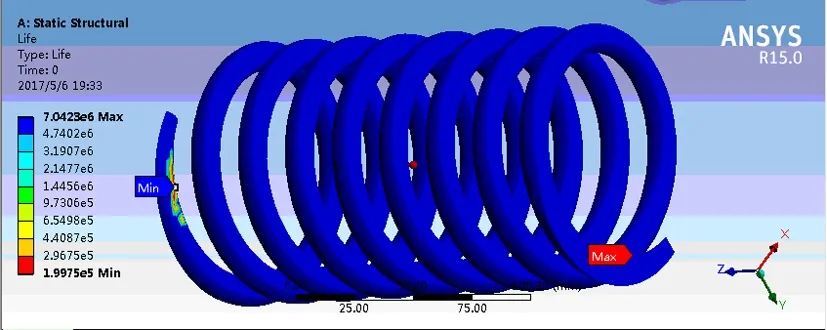

设置疲劳寿命步骤后进行求解,得到该悬架螺旋弹簧的疲劳寿命云图,如图6所示。

图6 疲劳寿命云图

图7 改进前后对比图

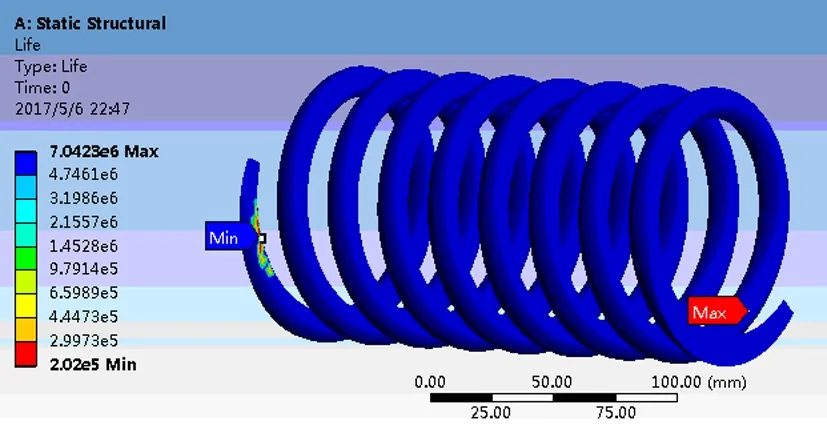

图8 改进后疲劳寿命云图

从疲劳寿命得到的云图可知,该弹簧在该路面激励下,最薄弱的部分循环次数为1.9975e5次,最早出现疲劳断裂破坏的位置在弹簧最两边。根据实际路面激励载荷采集过程经过计算,装配该螺旋弹簧的汽车在这种复合路面工况下行驶时,汽车能够保证弹簧最危险部位不产生裂纹或者断裂的安全行驶距离约为9.98万公里。

3 优 化

3.1 提高弹簧疲劳寿命的方法

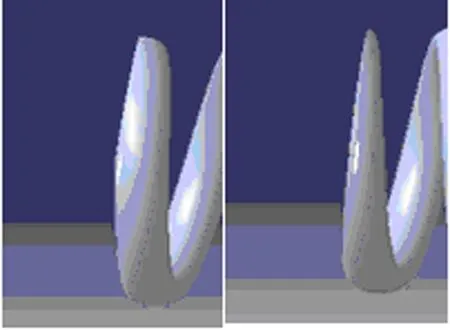

工程中对于螺旋弹簧提高强度的方法一般有形变热处理、弹簧的等温淬火、弹簧的松弛处理、温碳氮共渗、喷丸处理和改变结构参数法[6]。本课题优化弹簧从弹簧的设计方案入手,从弹簧疲劳寿命云图可以看出,最小疲劳寿命点发生在两端,弹簧直径较小的部分。发生这样的现象是因为弹簧与底座或者顶座要充分接触,避免弹簧在受力压缩状态下滑动,旋转,产生异响,所以,该弹簧两端部分被削平。

3.2 优化方案

改进措施是将弹簧长度延长两边各自延长5mm,让弹簧的底座同样的凹陷5mm使得弹簧两端厚度增加,改进前后对比如图7所示。

对改进后的模型同样进行2.2所述分析,优化后的疲劳云图如图8所示。

从该疲劳寿命云图可知,经过机构参数的变换,该弹簧在该路面激励下,最薄弱的部分循环次数为2.02e5次。最早出现疲劳断裂破坏的位置在弹簧最两边,经过计算,汽车在这种复合路面工况下行驶时,汽车能够保证弹簧最危险部位不产生裂纹或者断裂的安全行驶距离约为10.1万公里,比改进前汽车行驶距离提高。

4 结 论

(1)通过对螺旋弹簧局部应力最集中部位进行结构尺寸优化可提高其疲劳寿命。

(2)改变螺旋弹簧的结构参数,最薄弱部位分布点没有发生太大变换。

(3)简化了受力状态,只研究了一个自由度(Z轴)下的弹簧受力,而弹簧在工作过程中,还存在着多轴疲劳。

参考文献:

[1] 佟家慧.悬架用大载荷圆柱螺旋压缩弹簧优化设计方法研究[J].科学技术与程,2012,(2):12-13.

[2] 刘建勋.一种橡胶弹性元件疲劳寿命预测方法的研究[J].电力机车与城轨车辆, 2011,(1):44-46.

[3] JB/T 10416-2004, 悬架用螺旋弹簧 技术条件[S].

[4] 陈士伟.影响货车圆柱螺旋压缩弹簧疲劳的主要因素[J].机车车辆工艺2004,(2):35-37 .

[5] 张大勇.蜗卷螺旋弹簧设计[D].湖南:湖南大学,2013.7-9.

[6] 欧阳雅娜. 弹簧钢的热处理工艺研究[D].河北工业大学,2015.