浅析汽车配电盒结构优化设计

王彩云,张 成,马 宁,许 森

(一汽轿车股份有限公司产品部,吉林 长春 130012)

1 配电盒的卡接结构问题

某车型的配电盒在试制装车过程中,发现外框与下盖1卡接结构脱开。脱开效果如图1所示。

2 结构脱开原因分析

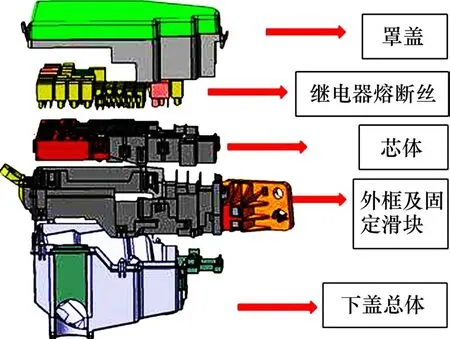

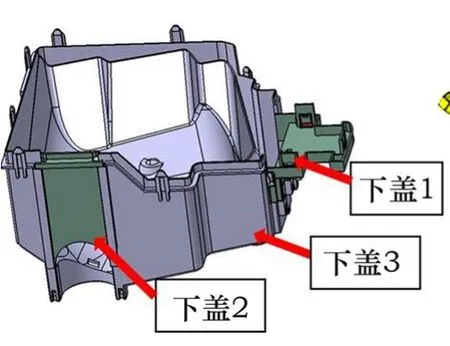

首先,介绍配电盒在线束厂的安装工艺:配电盒的外框(已安装固定滑块)与芯体安装上后,与下盖1、下盖2、下盖3、罩盖等分别包装后,运输到线束厂。线束厂将压接完导线的端子安装到芯体(已与外框安装上)上,然后将线束在下盖3中梳理后,从下盖3的2个口分出分支,将下盖2及1与下盖3组合,再将外框及芯体与下盖安装上,再安装继电器熔断丝,最后安装上罩盖。这种配电盒的组成零件多,导致匹配结构多。配电盒结构如图2所示。下盖的组成如图3所示。

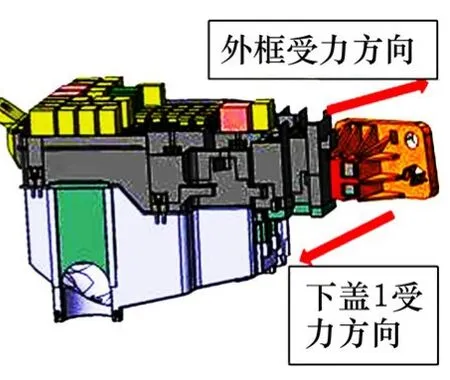

由于下盖1的受力方向(线束分支坠着)与外框(固定点拽着)的受力方向相反导致脱开,受力方向如图4所示。

3 优化方案

3.1 最优的优化方案

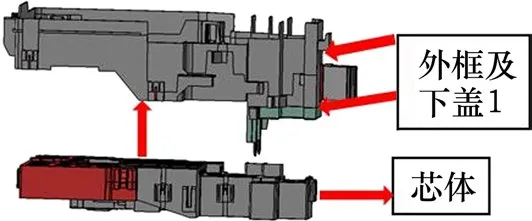

第1方案:将下盖1与外框作为一体,解决了二者脱开的问题。但实际上芯体从外框的下面向上安装,下盖1与外框成为一体后,芯体无法安装到外框上,如图5所示。

图2 配电盒结构示意图

图3 配电盒下盖组成图

图4 受力方向图

芯体从外框的上面向下安装,可以减少一些固定点,更容易满足配电盒振动的要求。

若更改安装方式,需要重新开芯体与外框的模具,配电盒的成本变化很大。最优的改进方案无法实施。

图5 芯体安装图

第2方案:将下盖1与外框的固定结构由里侧改到外侧,双方受力后只能使双方卡接越紧,上面有与上罩盖卡接的结构,因此无法将分模线向下移到下盖1与外框的固定结构上,无法实现下盖1与外框的固定结构,如图6所示。此方案不可行。

3.2 实际的优化方案

第3方案:加强下盖1与外框的固定结构。

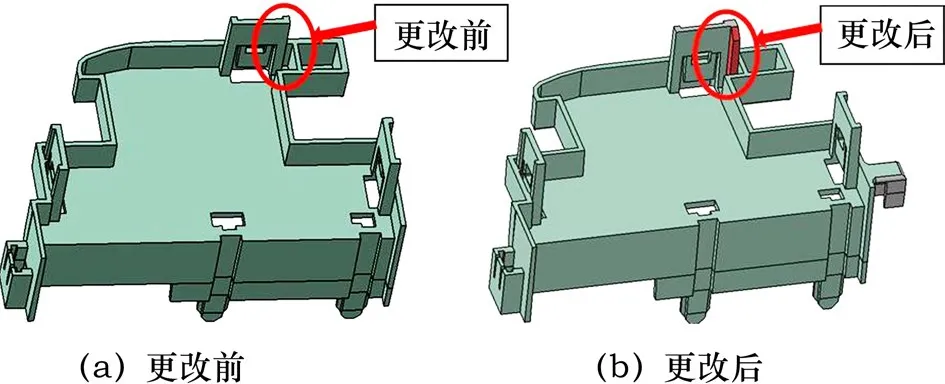

优化细节1——将下盖1上图所圈处更改,由直边单一挂接外框上的卡扣改成直角边卡接外框结构与挂接卡扣。更改前后对比如图7所示。加强下盖1脱开处卡接结构。

图6 方案2

图7 下盖1卡接结构优化前后对比

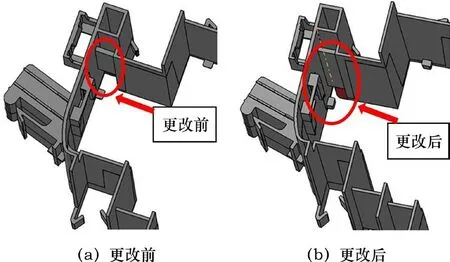

同时在外框上做一结构,延长圈内竖板尺寸,并留一缺口,与下盖1交错挂接。具体如图8所示。

图8 外框优化前后对比

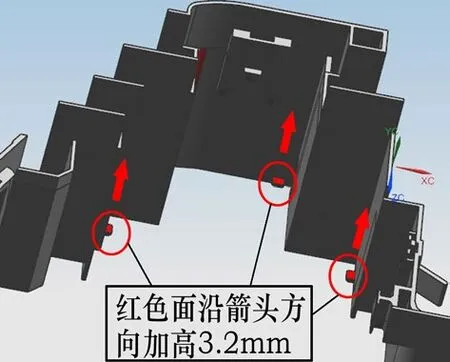

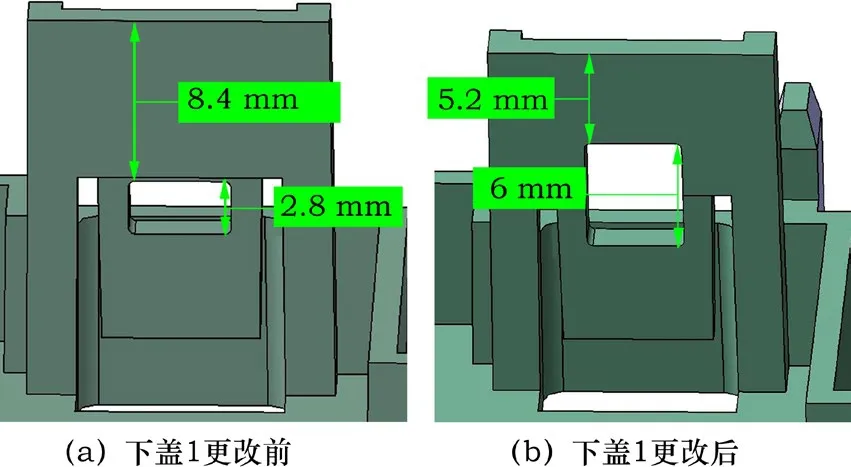

优化细节2——加强下盖1与外框的卡接结构,外框卡接点,如图9所示红色所圈处的红色面沿箭头所指方向加高3.2 mm,下盖1做相应更改,如图10所示。

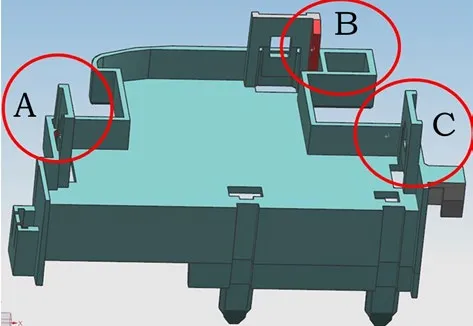

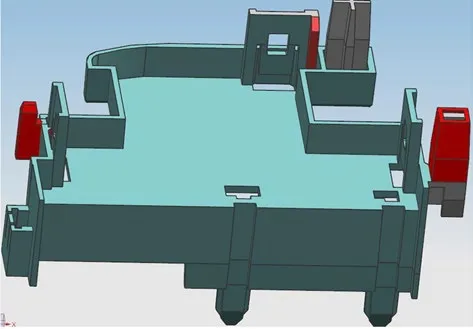

优化细节3——在图11红色所圈A处增加一个卡接结构;在B,C处增加2个筋定位结构,在起到装配导向的情况下,也防止一边滑落导致脱落(突起的筋与外框配合处相互接触),如图12所示。

图9 下盖1与外框的卡接结构优化

图10 下盖1卡接结构优化前后对比

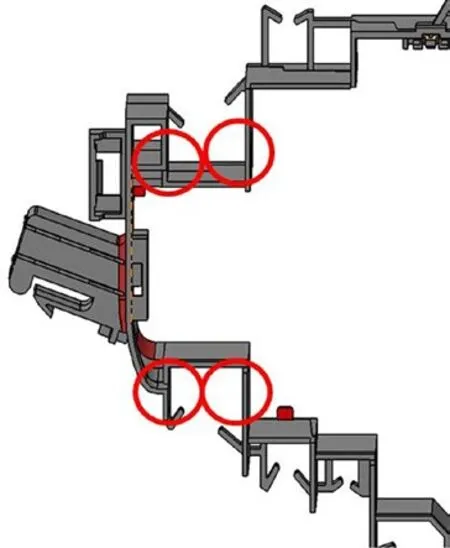

更改细节4——在图13的外框4个圈区域分模线上增加加强筋,加强筋不能影响导线的安装。

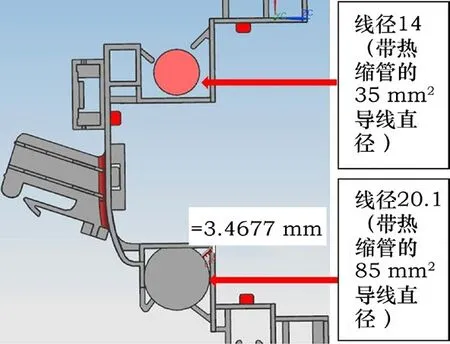

考虑到这2个区域固定的导线及导线与端子压接后的保护热缩管,加强筋不能影响导线的安装,如图14所示。

图11 加强位置示意图

图12 加强位置效果图

图13 加强筋位置

图14 加强筋示意图

4 总结

配电盒的结构设计时,一定要充分考虑到配电盒的安装工艺。

1)尽量减少配电盒的零件数量。在设计之初,充分分析各个零件之间的匹配结构及方式。

2)配电盒的芯体最好是从上向下安装到外框上。

3)结构上应该加强的位置一定要加强。

针对本配电盒外框与芯体的安装方式,安装上线束(端子及导线)的芯体从上往下安装到外框上,下盖1与外框为一体,外框上做相应的加强结构。