现代有轨电车轨距检测小车结构设计与研究

唐文斌,龙芋宏,谢勇君,汤长波,李海建

(1.桂林电子科技大学机电工程学院,广西桂林 541004; 2.暨南大学电气信息学院,广东珠海 519000;3.暨南大学轨道交通研究院,广东珠海 519000)

近年来,随着我国对城市轨道交通建设的快速推进,现代有轨电车得以迅速发展,广州、北京、成都等十余个城市已经正式开通运营[1,2]。但是,针对现代有轨电车槽型轨轨道检测的技术研究与设备开发却相对滞后,目前对现代有轨电车槽型轨道轨距检测基本是利用轨距尺进行人工检测,检测效率不高并且容易出现测量误差。与槽型轨道检测相比,工字轨轨道检测的技术与设备相对成熟,目前国内针对工字轨轨距检测设备大致分为静态检测和动态检测两类,静态检测以轨检小车应用较为广泛,例如瑞士安伯格GRP轨检小车、德国GEDO CE轨检小车、TRIG1000铁路轨道检测仪等,该类设备采用轨距传感器进行轨距检测,使用方便快捷、操作简单,但是存在检测速度低的问题[3-4]。而动态检测以GJ-6检测系统最为典型,利用激光三角测量原理对轨距进行检测,通常用于大型轨检车中,检测效率高,结果可靠,但大型轨检车的调用会给运行调度带来很大的压力,不适合频繁使用[5]。

由于槽型轨与工字轨具有不同的结构特征,并且现代有轨电车是采用埋入式结构设计[6,7],所以现有的针对工字轨轨距检测小车不能有效地对有轨电车槽型轨进行检测。因此,本文设计了一种基于激光三角测量原理的槽型轨轨距检测小车结构,设计过程中参考工字轨轨距检测小车结构的优点,结构设计可靠并且能够在公路和轨道切换行驶,使用灵活方便,利用激光测量法能够实现动态检测,提高检测的效率,为现代有轨电车轨道的维护提供技术支持。

1 轨距检测小车工作原理及结构设计要求

1.1 轨距检测小车工作原理

本文提出一种基于激光三角测量原理的槽型轨轨距检测小车,其检测原理如图1所示,利用2台二维激光传感器置于左右轨道的正上方,通过直射式测量法[8]获取左右轨道的轮廓数据,通过将数据传至上位机处理,轮廓数据经过曲线平滑处理、坐标转换、轨距特征点提取,最后根据槽型轨的轨距定义,得到槽型轨的轨距值[9]。

图1 轨距检测小车测量原理(单位:mm)

轨距检测小车利用激光三角测量原理进行轨距检测有以下优点:(1)能够连续动态检测,在小车推行中完成轨道的轨距检测工作,提高检测效率并且避免人工测量过程中带入的测量误差;(2)实现非接触式检测,抗干扰能力强。

1.2 轨距检测小车结构设计要求

以激光三角测量原理为检测的工作原理,对槽型轨轨距检测小车的结构提出以下设计要求[10]:

(1)结构设计合理,能够满足槽型轨轨距检测要求;

(2)整体结构设计便于携带,方便移动到检测地点;

(3)结构尽量轻量化,符合经济性要求;

(4)检测过程中运行稳定,保证车架刚度足够,不发生较大的变形。

2 轨距检测小车的结构简介

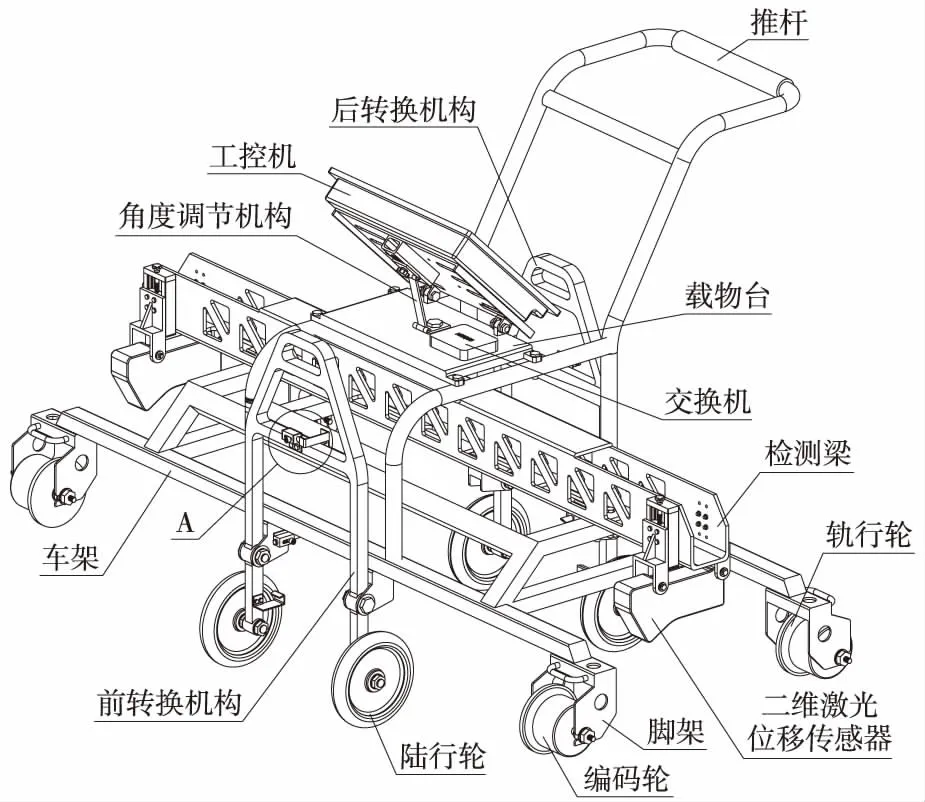

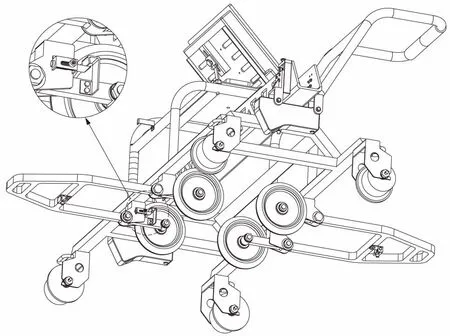

轨距检测小车的结构大致由车架、编码轮、轨行轮、推杆、载物台、检测部件、路轨转换机构(前转换机构和后转换机构)等几个部分组成,如图2所示。车架根据实际情况需要采用“工”形结构设计,该结构左右对称,相比于现有的“T”形车架结构,提高了检测小车行驶过程中的稳定性并且改善“T”形轨检车存在的“假轨距”问题[11],车架左右两端给二维激光位移传感器留出足够的空间,不会影响光路传播。

图2 轨距检测小车结构

轨行轮与编码轮通过车架下端4个脚架与车架相连,其中前端的编码轮内部安装有光电编码器,用于发出脉冲实现等距离触发2台二维激光位移传感器采集数据,检测梁通过螺栓螺母安装在车架的上方,推杆通过焊接与车架相连,载物台位于检测梁的上方,通过螺栓固定在推杆结构上,载物台用于放置有工控机与交换机等设备,操作者可以通过载物台上的角度调节机构调节工控机的倾斜角度至最合适观察的位置。

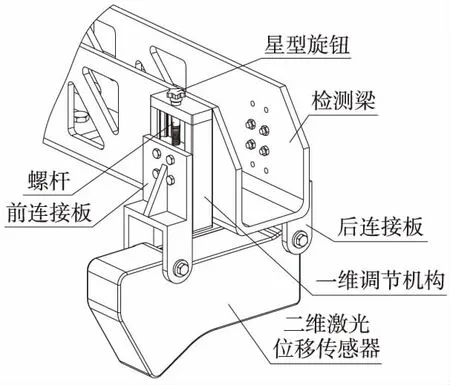

检测部件由检测梁、一维调节机构、前后连接板以及二维位移激光传感器组成,如图3所示。二维激光位移传感器通过前后连接板与一维调节机构安装至检测梁的两端,由内部的激光发生器发射线状激光扫描轮廓,然后通过传感器内部的CCD接收得到轮廓的数据,而后将数据通过交换机上传至工控机进行数据处理。其中可以通过调节星型旋钮带动螺杆上下移动,从而调整二维激光传感器的入射角度,使得激光垂直入射轨道,达到最好的测量效果。

图3 检测部件结构

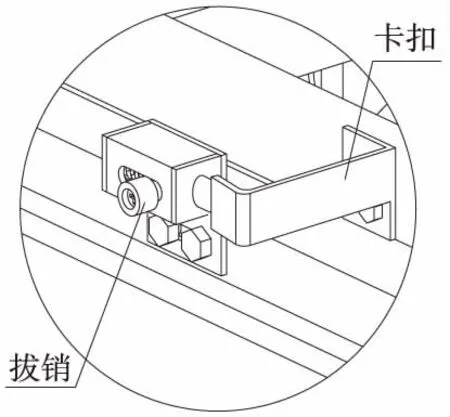

路轨转换机构由前转换机构与后转换机构两部分组成,其结构相同,分别置于车体的前后两端,其路行姿态如图2所示,此时转换机构未收起,通过锁扣装置(图4)固定其姿态,可以通过向左拨动拔销解除路行姿态切换至轨行姿态,也就是检测时小车的姿态,如图5所示,此时由下端的锁扣装置限制其转换机构运动,平稳的进行检测工作。

图4 锁扣装置

图5 轨距检测小车轨行姿态示意

轨距检测小车的结构设计具有以下的特点:(1)主体车架采用“工”字形设计,改善了传统“T”形轨距检测小车检测存在的“假轨距”问题;(2)结构设计对称,提高了运行时的稳定性;(3)设计有路轨转换结构,适用于路面和轨道两种场景,便于推行到检测地点,提高了小车的灵活性。

3 轨距检测小车结构分析与优化

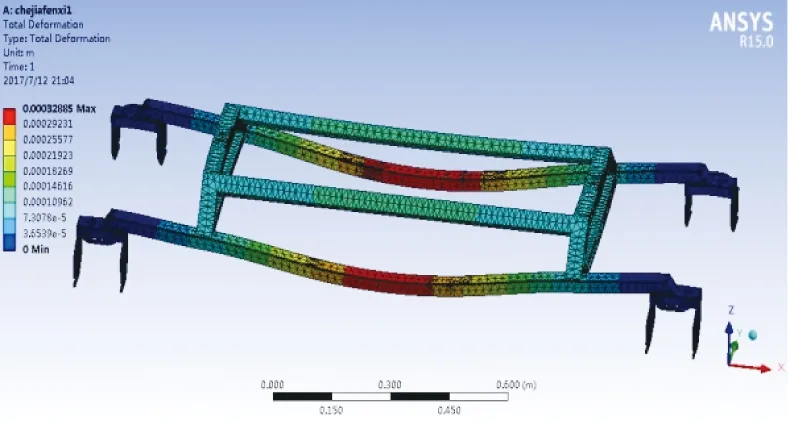

对车架与检测梁这两个主要结构进行有限元分析。首先对车架进行结构分析,为了节省计算时间首先对车架模型进行简化,只保留主要部分,其余结构以荷载的形式进行简化。

首先将在UG中简化的车架模型导入Ansys Workbench进行分析[12],车体的材料设置为铝合金材料,铝合金材料密度小,符合轻量化的要求,并且使用范围广,因此车架材料选用铝合金材料[13]。而后对模型进行网格划分,加载荷载和约束,车架受到的荷载见图6。A为检测梁施加给车架的重力,100 N;B为路轨转换结构施加给车架的重力,200 N;将与轮子接触的面设为固定约束C,D为推杆结构施加给车架的压力,400 N,考虑到推杆部件的人为施加推力以及其他的额外荷载,给其施加额外的1 000 N荷载。

图6 车架模型约束与荷载图

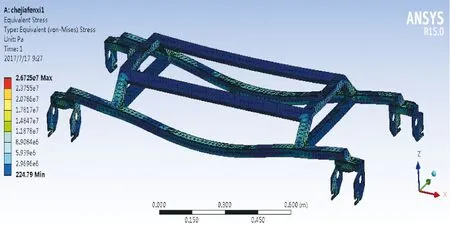

施加完荷载和约束后,对车架模型进行求解,得到车架的应力图以及形变云图,如图7、图8所示。

在实际工作过程中,相关党员干部由于行政属性和上下级领导关系,对于一些工作的开展存在一定的迫于无奈情形特别是针对垂直领导关系(如税务系统、工商系统、食品药品监督管理系统、检察系统、监察系统等垂直领导关系部门)的公务员行政系统人员。如果过于苛求其违反政策规定来抵制违法的行为,可能对这些党员干部提出了不现实的要求。因此需要结合实际情况,进行具体问题具体分析,而不能简单地一刀切处理。

图7 车架模型形变云图

图8 车架模型应力云图

给车架施加1 000 N的额外荷载后,其最大形变量和最大应力分别为0.799 mm与26.7 MPa,其形变量较小,并且应力分布均匀,没有出现应力集中的情况,结构设计合理。

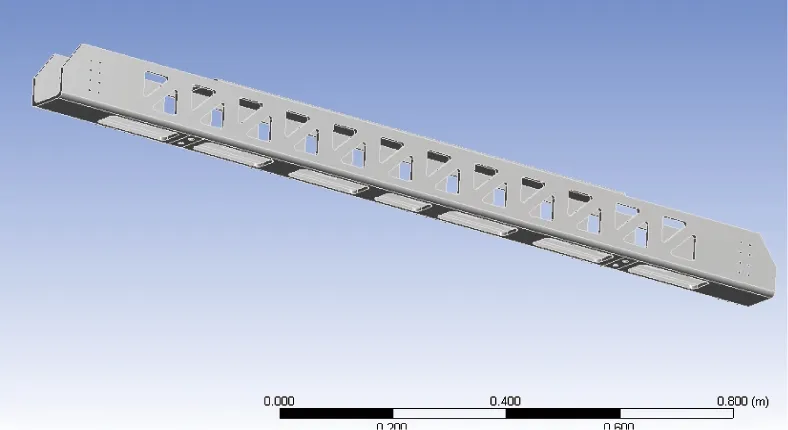

对检测梁进行模型简化与受力分析,最开始设计时检测梁的模型如图9所示,对其进行受力与结果分析,其所受的荷载只受到来自二维激光位移传感器、连接板以及一位移动机构的压力,其加入荷载与约束后计算的变形量与应力偏小,完全使用满足要求。

图9 初始检测梁的设计模型

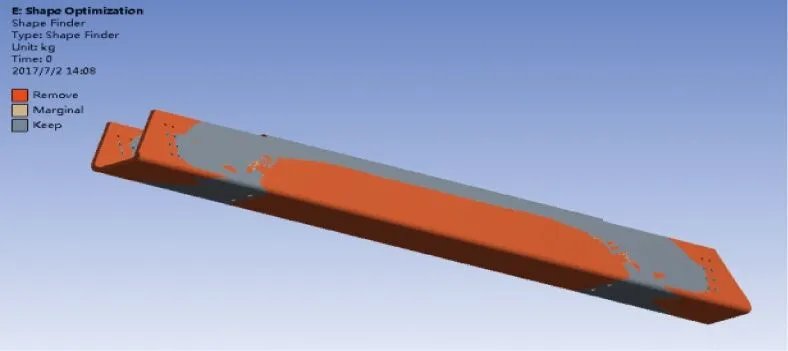

考虑到小车整体结构的轻量化,减轻车体的重力,所以对检测梁进行结构拓扑优化。首先对检测梁进行材料设置,依旧是选用铝合金材料,而后进行网格划分,施加荷载与约束,然后以材料的质量为优化的目标进行拓扑优化[14,15],优化的目标为减重50%,而后进行求解,其结果如图10所示。

图10 检测梁拓扑优化结果

优化结果显示减重的区域为检测梁的左右两端,中间位置的侧面与底面位置,所以根据拓扑优化的结果对检测梁进行减重方案设计,在设计过程中参照高速检测车上的380B检测梁的减重孔设计对检测梁进行结构优化[16],最后其模型如图11所示。去除左右两端的部分结构,并且在中间的侧面与底面设计有减重孔,检测梁由原来的10.98 kg减少到7.23 kg,质量减少了34.2%。

图11 优化后的检测梁模型

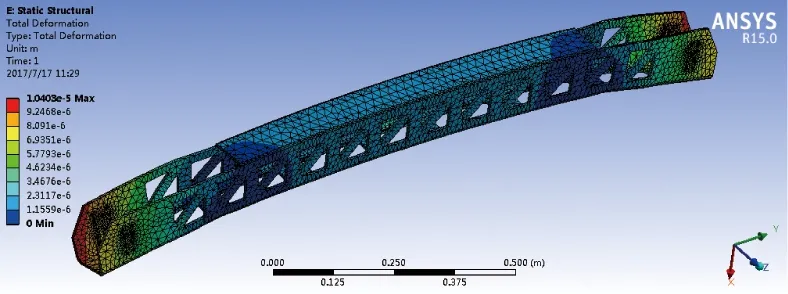

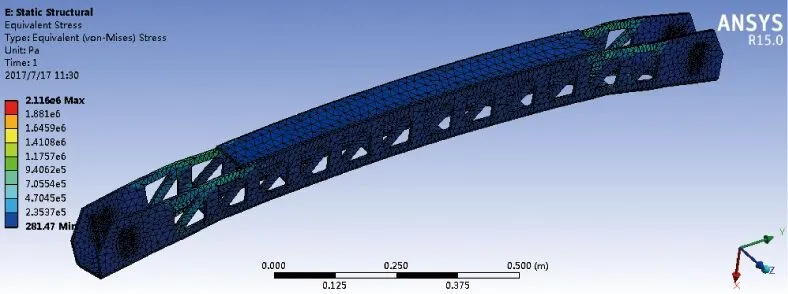

对优化的结构进行静力学分析,加入荷载与约束,检测梁与车架接触的面设置为固定约束,其形变与应力分布情况如图12与图13所示。

图12 检测梁变形云图

图13 检测梁应力云图

结果显示检测梁模型最大形变量为0.01 mm,最大应力为2.12 MPa。优化后的检测梁静力分析最大变形量极小并且最大应力值远小于材料的极限值,拓扑优化后的减重设计方案合理,成功对检测梁进行减重优化。

4 结语

本文针对现代有轨电车槽型轨轨距检测提出并设计了一种轨距检测小车,通过对轨距检测小车进行研究分析,得出以下结论。

(1)轨距检测小车采用激光三角测量原理进行检测,利用激光垂直入射的方式能够获取槽型轨的轮廓数据,能实现动态的槽型轨轨距检测,检测效率高。

(2)轨距检测小车设计的整体结构左右对称,在推行检测过程中有良好的稳定性,设计有路轨转换机构,路面与轨道均能够推行,灵活性好。

(3)通过对轨距检测小车的车架与检测梁的Ansys Workbench有限元分析结果,验证了结构设计的合理性,并且通过检测梁拓扑优化结果对检测梁进行减重优化,合理地减轻了检测梁的重力,达到轻量化的目标。

因此槽型轨轨距检测小车符合提出的设计要求,结构设计可行性高,能够满足现代有轨电车槽型轨轨距检测的要求。

致谢暨南大学轨道交通研究院提供了科研与实习的场地,广东省自然科学基金-博士启动项目(多场耦合下微加速度计结构多学科多目标拓扑优化设计方法研究)提供了经费支持,在此一并致谢!

[1] 吴师.现代有轨电车轨道结构力学分析方法及设计关键技术研究[D].北京:北京交通大学,2014.

[2] 巫伟军.有轨电车系统特点及应用前景研究[J].铁道标准设计,2007(8):122-125.

[3] 张继科.便携式轨道几何检测系统研究[D].北京:北京交通大学,2014.

[4] 杨成宽.GEDO CE轨道检测系统在无砟轨道施工测量中的应用[J].铁道工程学报,2009(3):57-61.

[5] 魏世斌,刘伶萍,赵延峰,等.GJ-6型轨道检测系统[J].铁道建筑,2011(11):98-101.

[6] 胥燕军,林红松,王健,等.现代有轨电车轨道结构综述[J].铁道标准设计,2014,58(7):58-62.

[7] 胥燕军,林红松,王健,等.现代有轨电车轨道结构关键参数研究[J].铁道建筑,2014(11):174-177.

[8] 陈丽娟.非接触轨距检测系统设计[D].成都:西南交通大学,2011.

[9] 丁静波.现代有轨电车系统轨道工程关键技术研究[J].铁道标准设计,2015,59(8):22-25.

[10] 车洪麒,张素辉.非标准机械设计实例详解[M].北京:机械工业出版社,2010.

[11] 罗丽萍,卢俊,朱洪涛,等.实现轨距水平直接测量的轨检小车新结构研究[J].铁道标准设计,2014,58(7):35-38.

[12] 黄志新.ANSYS Workbench 16.0超级学习手册[M].北京:人民邮电出版社,2016.

[13] 植立才,杨雪荣,成思源,等.新型轨检小车整体车架结构设计与分析[J].铁道标准设计,2015,59(8):59-61.

[14] 张碧涛,何卫锋.一种包装堆垛机械手的结构优化[J].包装工程,2017,38(7):142-145.

[15] 宫玉林,马雅丽,赵宏安,等.基于拓扑优化的加工中心十字滑台结构设计[J].机械设计与制造,2012(1):10-12.

[16] 谭鑫,赵延峰,陈春雷,等.一种用于高速综合检测列车的轨道检测梁:中国,CN 203111183 U[P].2013-08-07.