镁合金汽车轮毂挤压成形工艺分析及其数值模拟

陈锴,颜银标,徐跃

(南京理工大学 材料与工程学院,江苏 南京 210094)

0 引言

镁合金具有密度低、强度好、高传热系数和高阻尼系数等特点,这使得镁合金十分适合作为汽车轮毂材料,可以让汽车整体的行驶性能和安全性能得到较大提升[1-2]。目前大部分镁合金轮毂主要以压铸为主,但是压铸工艺设备成本较高造价昂贵,使得镁合金轮毂还无法广泛地应用于汽车市场。同时,铸件先天具有缩松、缩孔等缺陷使其性能远不如塑性加工的变形镁合金[3]。

结合镁合金热塑性好的特点,提出采用热挤压的方法来进行镁合金轮毂成形[4-5]。由于轮毂零件尺寸大、结构复杂挤压难度大。因此提出坯料预成形后在一套模具中完成挤压轮毂的工艺,设计了两种挤压方案及其模具结构并进行数值模拟,通过Deform-3D软件平台对两种挤压方案进行数值模拟,最后通过实验试制验证结果。

1 轮毂挤压方案分析

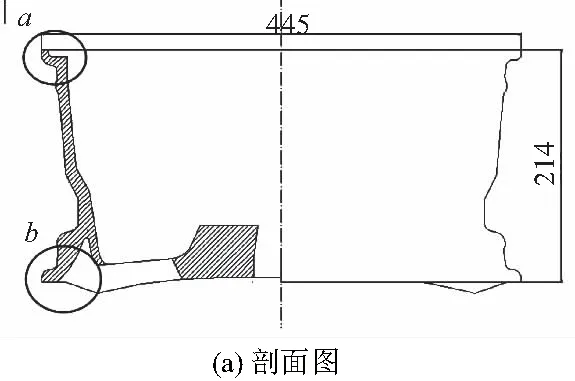

轮毂零件结构如图1所示,该轮毂规格为5幅17英寸,轮辐间有5个孔洞;每根轮辐上有一个凹槽,轮辐中心有一直径约为50mm的中心孔;整体结构复杂,热挤压难度大,并且对成形设备要求高。由轮毂零件结构不难预测在最后成形的上下轮胎座处将成为成形难点,上线轮胎座见图1(a)中a、b所示区域;同时,轮毂整体较大的尺寸将大大提高对成形设备的要求。

图1 轮毂结构示意图

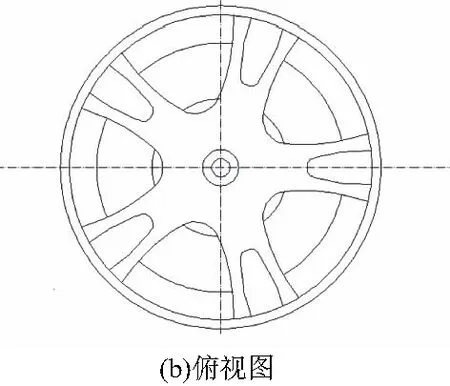

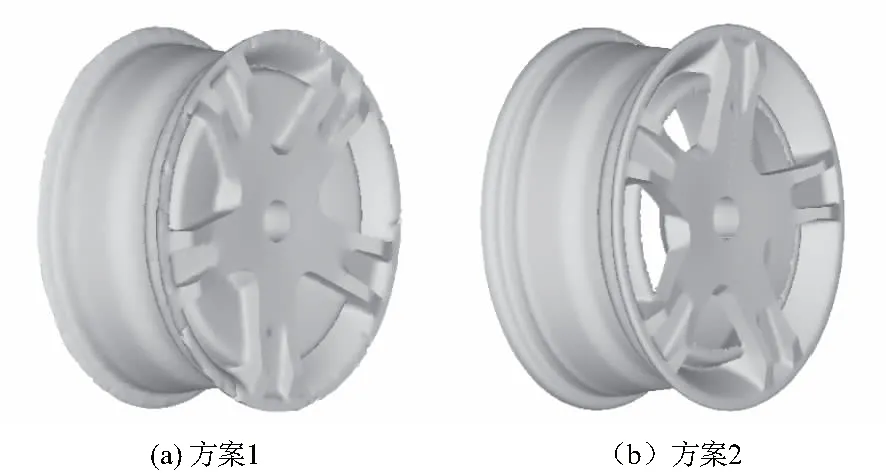

由于镁合金热传递系数高,所以采用等温挤压,挤压方案1如图2所示,将加热后的成形坯料放入凹模具中,冲头下压后抬起即完成零件挤压,5个轮辐间孔洞通过后期机加工完成。

图2 挤压方案1和对应模具结构

挤压方案2如图3所示,方案中将挤压过程分成2部分,由主冲头完成轮毂底部和轮辐等主要部分,上模板完成轮毂后端阶梯形状的轮胎座部分,两次挤压均在一套模具中完成。此外,该方案需要提前完成5个轮辐间孔洞的机加工。

图3 挤压方案2和模具结构

2 数值模拟分析和结果

2.1 数值模拟前处理

利用Pro/E完成轮毂零件和对应模具的三维模型的建立,包括底板、镶块、上模具、套圈、上模板、坯料等。将建立的几何模型导入Deform-3D前处理模块,忽略热传递,设定坯料和模具温度为360°。材料物性中导入已经建立的AZ80材料模型,冲头下压速度为2 mm/s,摩擦系数为0.2[6]。

由于零件较大,为了增加运算效率,本文选取模型的1/5,对在边界条件中进行坯料对称面设定。最后完成运算步数、步长、终止条件等软件运行参数的设定[7-8]。挤压方案1和方案2的建模效果如图4所示。

图4 挤压模具三维图

2.2 成形效果分析

图5表示两种方案数值模拟挤压终了时挤压件的成形情况。可以看出由挤压方案1成形的轮毂在前端轮辐处的轮胎座处出现了挤不满现象,并且存在不少拉裂缺陷;后端轮胎座成形困难挤不满现象更为严重,整个后端轮胎座形状不完整。

图5 两种挤压方案成形轮毂数值模拟结果

挤压方案2成形轮毂件整体形状完整,轮廓清晰,无拉裂,无折叠。挤压件在两端的胎座处都没有出现挤不满的现象。方案1中,由于反挤压困难,坯料难以挤入型腔尺寸较小、距离较远的后端,导致后端轮胎座出现严重缺陷;而方案2将后端轮胎座单独成形则较好完成了该部分的成形,同时提前在坯料上加工出轮辐孔有利于轮辐端轮胎座的成形。

对比2种方案,显然挤压方案2的成形效果远远好于挤压方案1。

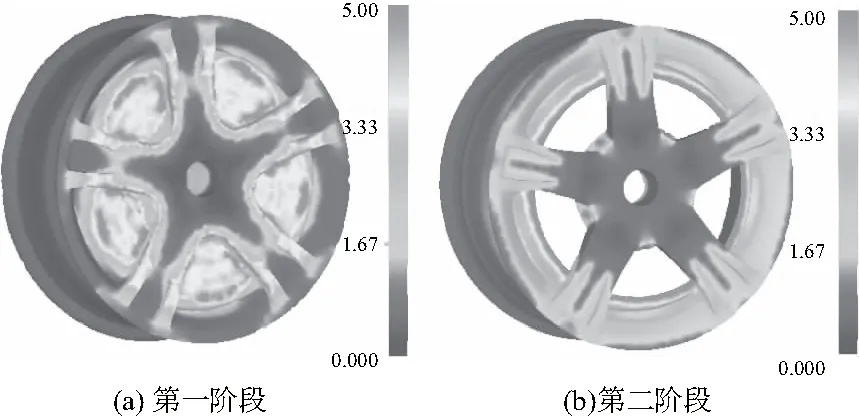

2.3 等效应变分析

2种挤压方案挤压终了时,对应挤压件的等效应变分布如图6所示。由图6可知,方案1成形件较大应变主要分布在5个轮辐和轮辐间孔洞处。轮辐中段应变约为1,相邻轮辐结合部应变约为4,轮辐凹槽两侧应变约为5,轮辐端的轮胎座应变<1。对于方案2的成形件轮辐中段的应变<1,相邻轮辐结合处应变约为1.4,轮辐凹槽两侧应变约为3,轮辐端的轮胎座应变约为1.1。

图6 轮毂等效应变分布

2种方案成形件应变最大区域均为轮辐间孔洞处的坯料,但是此部分材料在后续机加工中将会被切除,所以此处不做讨论。因此,对比2个方案成形件的应变场可知,除了轮辐端轮胎座位置,其余各个部分方案1的成形件的等效应变均大于方案2。

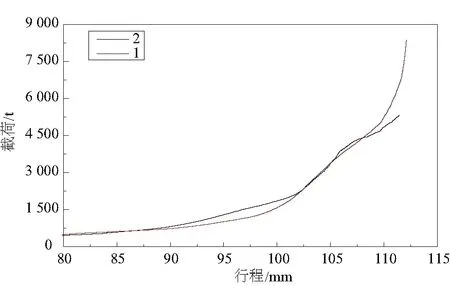

2.4 载荷分析

图7对比了2种挤压方案主冲头下压量和所需载荷曲线,由于方案2第二阶段的挤压力较小,这里对方案2主要讨论其第一阶段的载荷-行程关系。在图7中可以看出,坯料完全与模具接触后,所需载荷由800 t增大到4 000 t以上。在挤压前期方案1和方案2的挤压力随行程变化相差不大,但当接近挤压终了时,挤压方案1对应载荷开始急剧增大,远远高于方案2。方案2所需最大载荷约为4 500 t,而挤压方案1所需最大载荷超过7 500 t。

图7 上模载荷随行程变化规律

对比方案1、方案2在主冲头下压时只需要成形底部轮胎座和轮辐,避免了轮辐间孔洞处坯料的压薄,使得在最后成形轮胎座时所需的载荷要更小。

显然,方案2所需的挤压力远小于方案1,大幅降低了压力设备吨位要求。

3 实验试制

数值模拟结果表明,方案2优于方案1。所以根据制定的挤压方案2对镁合金轮毂进行热挤压实验试制,模具和坯料温度均加热至380℃,挤压速度为2 mm/s;在50 000 kN液压机上进行热挤压试制;挤压前,在凹模、凸模的表面均匀地涂上粉状石墨的水类润滑剂。

挤压完成后,最终成形轮毂如图8所示。可以看出进过后续机加工的零件整体成形良好,无明显缺陷,尺寸形状基本符合模拟结果,进一步验证改热挤压方案切实可行。

图8 热挤压成形轮毂

4 结语

1)分析了传统铸造镁合金轮毂的缺点,提出了采用热挤压成形的方法进行复杂结构的镁合金轮毂成形,探讨成形工艺难点和原因。

2)针对挤压成形出现的问题,设计了2种挤压成形方案和对应模具结构,并对其进行数值模拟分析,结果表明方案2优于方案1。

3)通过实验试制验证了模拟结果的准确性,对实际生产具有指导意义。

[1] 余琨, 黎文献, 王日初,等. 变形镁合金的研究、开发及应用[J]. 中国有色金属学报, 2003, 13(2):277-288.

[2] 丁文江, 吴玉娟, 彭立明,等. 高性能镁合金研究及应用的新进展[J]. 中国材料进展, 2010, 29(8):37-45.

[3] 高建良, 章桢彦, 靳丽,等. 镁合金锻造研究综述[J]. 热加工工艺, 2012, 41(15): 104-108.

[4] 李平, 陈丹囝. 铝合金车轮生产与性能[J]. 轻合金加工技术, 2012, 39(11):1-20.

[5] Behrens B A, Schmidt I. Improving the properties of forged magnesium parts by optimized process parameters[J]. Journal of Materials Processing Technology, 2007, 187(3):761-765.

[6] 张博, 颜银标. 基于DEFORM-3D的铝合金支架挤压成形分析[J]. 热加工工艺, 2015(7):167-168.

[7] 张少杰, 王明福, 王志伟. 基于DEFORM-3D的花键成形分析[J]. 机械制造与自动化, 2011(2):57-59.

[8] 陈锴, 颜银标, 徐跃,等. 基于Deform的铝合金薄壁锥形件成形分析[J]. 精密成形工程, 2016(1):63-67.