熔渗制备B4C-MgSi复合材料的熔渗动力学、微观结构及力学性能

邹志欢,曾凡浩, ,刘吉安,李漪,古一,张福勤,

碳化硼具有低密度(2.52 g/cm3),高硬度和高中子吸收截面等优良性能,作为结构材料、核材料和磨料等广泛应用于军民各行业中[1−2]。同时其轻质高硬的特点,使得碳化硼在抗弹装甲中应用潜力巨大。但是由于碳化硼烧结温度高,脆性大,极大地限制了其应用。目前国内外主要采用复合增韧方法改善其性能。复合增韧是在制备碳化硼时引入韧性第二相,利用第二相的韧性断裂耗能来降低复合材料的整体脆性。复合增韧采用的方法主要有粉末冶金法和反应熔渗法。粉末冶金法是采用硬质合金工艺,利用金属粉末粘接碳化硼粉末致密成形。由于碳化硼熔点高(2 450 ℃),烧结致密温度一般高于2 100 ℃,高温烧结时增韧金属极容易与碳化硼发生化学反应,因此,目前还没有找到一种能很好地粘结碳化硼的金属材料,即类似硬质合金中的Co或者Ni那样的金属材料。反应熔渗法是碳化硼复合增韧的主要方法,是各国研究的重点[3−7]。反应熔渗法[8]制备碳化硼基复合材料的主要过程是,首先按设计要求制备多孔碳化硼基体,在适当温度和真空条件下,向多孔碳化硼基体中熔渗增韧第二相材料。研究得比较多的增韧材料是铝及铝合金[9−11]。近年来,由于高性能需求的抗弹材料,含Si增韧材料引起了广泛关注[12−14]。含 Si增韧材料主要采用反应熔渗法制备。Si在1 600 ℃能完全铺展润湿碳化硼基体,而且能和碳化硼快速反应形成 SiC,对复合材料的强度有利。HAYUN等[15]通过反应熔渗法制备了碳化硼基复合材料,其采用的基体为致密度为80%的碳化硼基体,该复合材料的密度 2.54 g/cm3,硬度高达 2 000±200 HV,杨氏模量为 380±10 GPa。FRAGE 等[16]在 1 480 ℃真空条件下,熔渗Al-Si合金制得碳化硼-AlSi复合材料,Si自发溶渗到B4C多孔预制件中,与B4C发生反应生成SiC,获得SiC增强的B4C基复合材料,弯曲强度有所提高。通过反应渗Si制备碳化硼基复合材料的缺点是熔渗的温度较高,对复合材料断裂韧性提高不明显。CAFRI等[17]提出一个降低熔渗温度的方法,采用纯Mg或Mg合金代替Si作为熔渗材料,使熔渗温度降低到850 ℃。为了防止Mg被氧化,渗透过程被设计在一个特殊的Mg蒸气气氛的石墨坩埚内,碳化硼与液态 Mg或 Mg合金相互之间发生反应生成MgB2C2碳化物和MgB2相,制得的B4C-Mg复合材料密度极低(2.44 g/cm3),抗冲击性能为B4C-Si的70%。为更好地平衡复合材料的韧性和抗冲击性能,本研究结合Mg和Si的各自特点,首次选用Mg-Si共晶合金成分作为熔渗材料。本文根据设计的孔隙率烧结制得碳化硼基体,在低温下(1 000 ℃)向多孔碳化硼基体熔渗Mg-53%Si,制备致密度98%以上的B4C-MgSi复合材料。分别用改进泊肃叶定律和Washburn定律计算溶渗深度随时间的关系曲线,分析熔融 MgSi在碳化硼骨架中的流动动力学规律。采用 SEM、XRD分析碳化硼基体和熔渗后复合材料的微观形貌及结构。分别测试碳化硼基体复合增韧后的弯曲强度、断裂韧性,并探讨复合材料的断裂机理,以期为复合增韧碳化硼的应用奠定理论基础。

1 实验

实验用的碳化硼多孔基体由粒度为W5(3.3± 0.20 μm)和W10(6.7±0.25 μm)碳化硼粉末按质量比1:1充分混合,然后在温度为1 650 ℃(保温时间为10 min)、压强为 30 MPa的条件下采用放电等离子烧结(SPS)制备。碳化硼基体高度为10 mm,直径为40 mm。熔渗物为Mg粉和Si粉,按Mg-53%Si(摩尔分数)的成分配比充分混合。将基体表面用砂纸打磨干净,用酒精在超声波清洗器中清洗10 min后,放入干燥箱中烘干备用。熔渗时,先把碳化硼基体放入小型石墨坩埚中,然后在基体上均匀铺满足够的Mg-Si混合粉,盖上石墨盖后再把小型石墨坩埚放入带盖的大型石墨坩埚中,建立一个半封闭的空间体系,以防止Mg和Si挥发到炉腔中。熔渗时先抽真空到0.01 Pa,然后再通入氩气到微正压,升温到1 000 ℃并保温1 h,随炉冷却后取出试样。

熔渗后取出的试样表面采用金刚石磨盘磨平,然后部分试样用电火花线切割成尺寸为 10 mm×10 mm×5 mm的样品,用以测量熔渗前后的密度及孔隙率。密度与开孔率主要利用阿基米德原理,即排水法测定。

采用金刚石磨盘打磨平整,用粒度为0.1~0.5 μm的金刚石悬浮液抛光去除样品表面划痕,超声清洗后,采用Nova Nano SEM 230场发射显微镜(SEM)及其附带的EDAX能谱仪观察和分析样品的显微组织结构及微区成分含量。采用Dmax2500VB X射线衍射仪(XRD)分析熔渗后样品中相的组成成分。采用洛氏硬度计在样品表面分别取3个不同的点测量洛氏硬度。三点弯曲测试样品用电火花线切割成尺寸为 3 mm×4 mm×35 mm条状试样,采用Instron3369材料力学试验机来测定载荷位移曲线,计算确定复合材料的抗弯强度。三点弯曲测定支点跨距为30 mm,转速为0.5 mm/min。

本实验采用压痕法测定 B4C-MgSi复合材料的断裂韧性。加载力为9.8 N,加载时间为15 s,计算公式[19]为KIC=0.073(L/c3/2),式中c为裂纹长度的一半,L为加载力的大小。选取两个相同的试样,每个试样取 4个有效压痕与裂纹,共 8个数据点,之后取平均值。

2 结果与讨论

2.1 熔渗深度动力学计算

熔渗动力学研究重点内容之一是熔渗速率,即溶渗深度和时间的关系。通过Mg-Si相图[18]可知,Mg-Si体系存在两个共晶点,一个是639 ℃(Si的摩尔分数为1.2%),另一个是944 ℃(Si的摩尔分数为53%)。在本次实验中采用Mg-53%Si共晶合金作为熔渗合金。该共晶合金由纯 Si和 Mg2Si金属间化合物组成,其中Mg2Si的密度为1.99 g/cm3,杨氏模量为120 GPa。由文献[8]可知,采用悬滴法测得的Mg-53%Si与碳化硼基体的润湿角小于5°。本文采用两种模型,即改进的泊肃叶模型和 Washburn模型,分别计算熔融的 Mg和Mg-53%Si合金在多孔碳化硼基体中的熔渗深度和时间的关系,以获得二种合金在碳化硼基体中的熔渗动力学规律,为实际的复合材料制备提供参考。

2.1.1 改进的泊肃叶模型

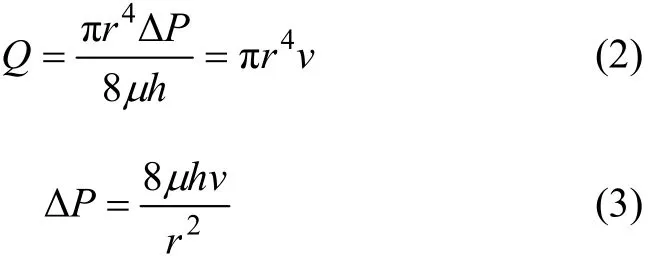

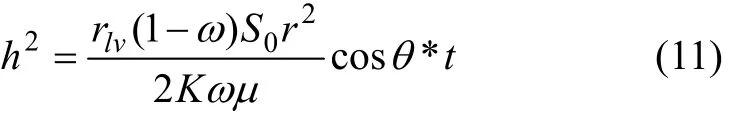

金属熔体属于不可压缩层流,符合牛顿流体的性质,在基体孔隙中流动时符合泊肃叶律(Poiseuille定律):

式中:Q为体积流速;μ为动力粘度;ΔP为压力差;h为液滴高度;r为材料中孔隙的半径。由于体积流速Q=πr4v,v为流体速度,将此带入公式(1)中可以得到:

液体自发进行渗透的驱动力为毛细管力,与压力差相等,即:

式中:rlv为液体的表面张力;θ 为液固润湿角。

然而对于多孔介质来说,由于孔隙并不是完全单一的直线毛细管,则上述公式中的r需由有效半径reff替代。而有效半径则由粉末的孔隙率ω,粉末的密度ρ,粉末的体积比表Sw,粉末的形状因子K有关。假设粉末颗粒间均为点接触,结合式(5)的卡门−柯青(Carman-Kozeng)方程,得:

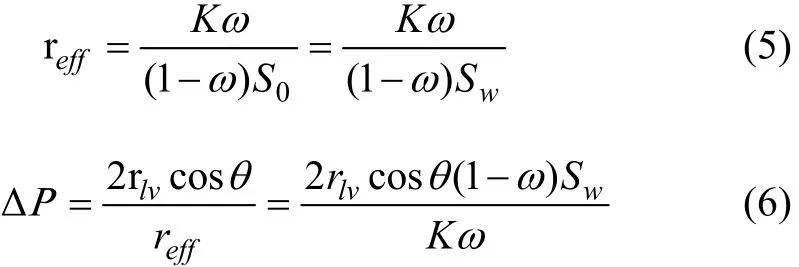

联合上述式(2)和(6)可以得到:

可以得到:

对于反应润湿来说,润湿角会随反应时间延长而下降,上述公式中的润湿角可用临界润湿角来表示(即过了孕育期开始润湿时的润湿角):

2.1.2 改进的Washburn模型

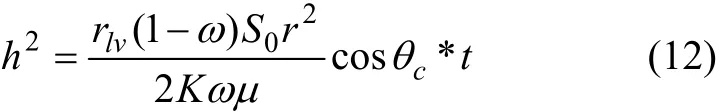

Washburn[20]在 1921年考虑毛细管力在泊肃叶定律中的运用时,提出了毛细管流方程,在涉及多孔介质渗流时,提出了简化公式,但是其对截面的均一性要求较高,应用的范围十分有限,在之后的研究中,研究者逐渐发现该模型只在多孔介质毛细上升的前期有比较高的契合度,在实验的后期会出现十分明显的偏离现象,这与多孔介质中毛细上升的锁定效应与温度梯度有关。Washburn提出了两个假设:(a)多孔基体中的孔隙为圆柱体;(b)液体上升的惯性力可以忽略不计。

由Washburn 简化公式:

可推出:

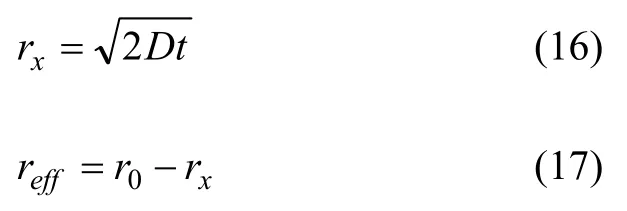

如果实验为反应润湿,则样品中孔隙半径会随反应时间延长而逐渐减小,所以上述公式中的半径r 需用有效半径reff替代:

考虑到反应是金属和基体之间反应物形成,后续反应通过原子扩散控制,有效孔隙半径和时间的关系:

将上式带入公式(16)得到:

积分可以得到:

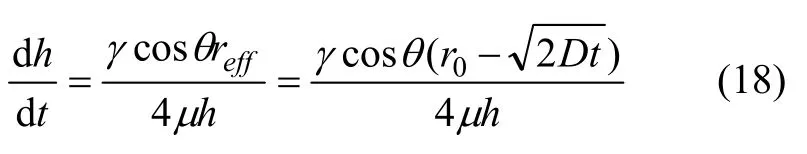

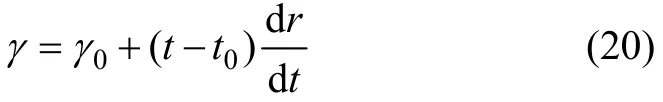

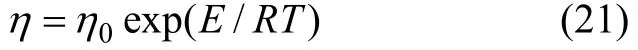

通过公式(12)和公式(19)可以计算出熔渗深度 h与时间t之间的关系,也可计算出最大熔渗深度与熔渗所用的时间。公式中的γ 为液态Mg的表面张力,查阅《Smithells Metal Reference Book》[21]可知,

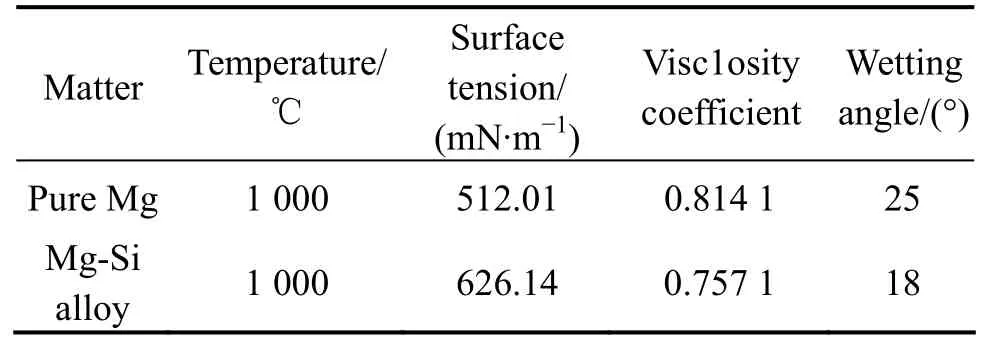

式中:γ0为 Mg 在熔点时的表面张力(γ0=0.66 N·m−1);Mg的熔点为650 ℃;t 为实验的温度;t0为Mg的熔点;dr/dt=−0.183 Nm/mK。由公式(20)可计算出 Mg在各个温度下的表面张力(见表1)。μ为在熔渗过程中Mg的动力粘度,查阅文献可知,Mg的粘度系数与温度之间的关系为:

式(21)中:η为所求温度下 Mg的粘度系数,E=8.71 kJ/mol;R=8.314 J/K为常数;η为在熔点的温度下Mg的粘度系数;T为实验所在的温度,得到的Mg在实验温度下的粘度系数(见表1)。

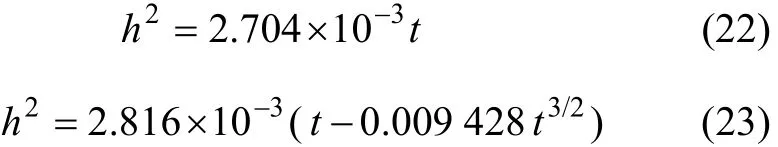

B4C粉末的比表面积Sw=5.82×103cm2,体积比表面积S0=14.55×103cm2,计算得到B4C基体平均孔隙半径r0=1.012 μm。Mg和Mg-Si共晶合金在B4C中扩散系数D大约为10−12cm2/s。将表1中数据带入公式(12)和公式(19)中,可以得到纯Mg在1 000 ℃的温度下,渗入碳化硼基体的深度与时间关系分别为:

表1 纯Mg和Mg-Si共晶合金的表面张力Table 1 Surface tension of pure Mg and Mg-Si eutectic alloy

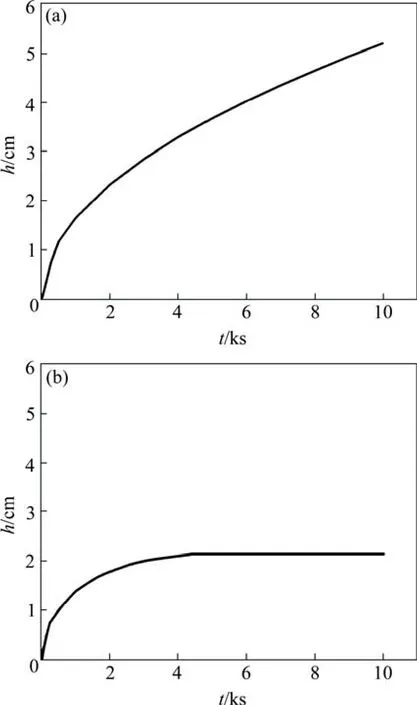

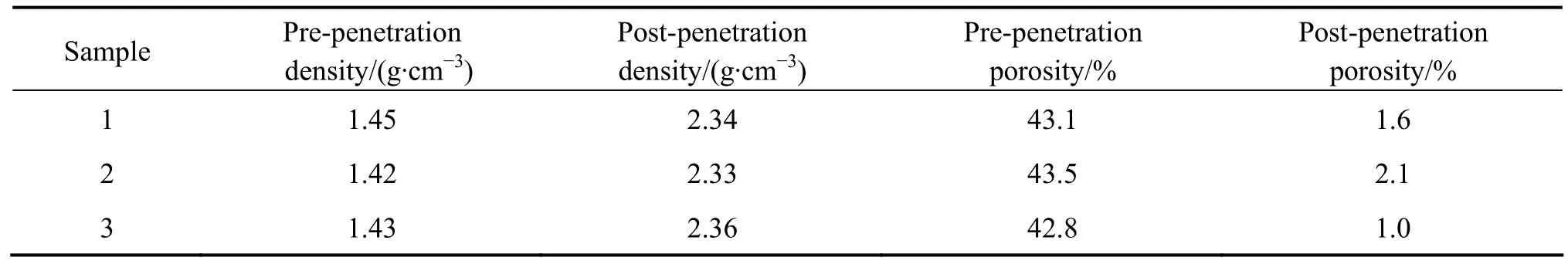

式(22)为改进的泊肃叶模型,(23)为Washburn模型。拟合公式(22)和公式(23),得出以下曲线图,图1(a)为改进泊肃叶模型计算出的曲线,图 1(b)为 Washburn模型计算出的曲线。由图1可知,纯Mg在1 000 ℃下随时间延长,熔渗深度快速增加,前30 min的熔渗速率快,之后速度减慢并进入相对平稳速度的熔渗阶段。对于泊肃叶模型,由于没有考虑熔融液体和基体的反应,其熔渗深度随时间延长一直增加,这与实际熔渗的情况有所区别。Mg在熔渗过程中,随时间延长,不断反应生成MgSi2化合物,这会改变流体通道(孔隙大小),减小熔渗深度。而Washburn考虑到反应熔渗的影响,有效孔隙不断减小,导致熔渗深度随时间延长不断减小,最后反应导致孔隙堵塞,深度不再增加。60 min时,泊肃叶模型计算得到的熔渗深度为3.2 cm,Washburn模型计算的深度为2.2 cm。

图1 1 000 ℃下,不同模型计算得到的纯Mg在碳化硼中的熔渗深度−时间曲线Fig.1 Calculated depth-time curves of B4C by melt infiltration with pure Mg at different model(a) Improved Poiseuille model; (b) Washburn model

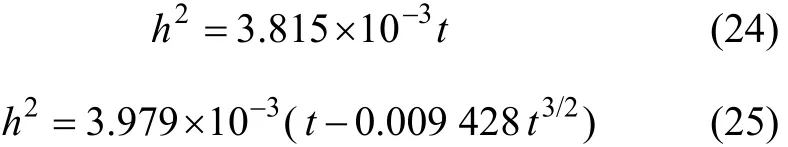

Mg-Si共晶合金在1 000 ℃下渗入多孔碳化硼基体的深度与时间的关系分别为:

式(24)为改进的泊肃叶模型,(25)为Washburn模型。拟合公式(24)和公式(25),可得到Mg-Si合金在碳化硼基体中的熔渗深度-时间关系曲线。图2(a)为改进泊肃叶模型计算出的曲线,图2(b)为Washburn模型计算的曲线。由图2可知,Mg-Si共晶合金的熔渗趋势和纯Mg基本一致,熔渗速度开始较快,之后相对平稳。熔渗深度比纯Mg有所加大。例如60 min时泊肃叶模型计算得到的深度为3.7 cm,Washburn模型计算的深度为 2.6 cm。可以看到,由于Si元素的加入,Mg-Si合金在碳化硼中的熔渗深度有所增加。实验所用的2 cm厚的样品在1 000 ℃温度下保温60 min,能够完全渗透致密,但实验所用4 cm厚的样品1 000 ℃温度下保温120 min并不能渗透,切开后测量渗透深度约为3 cm,与Washburn模型相似,说明Washburn模型与实验结果更匹配。

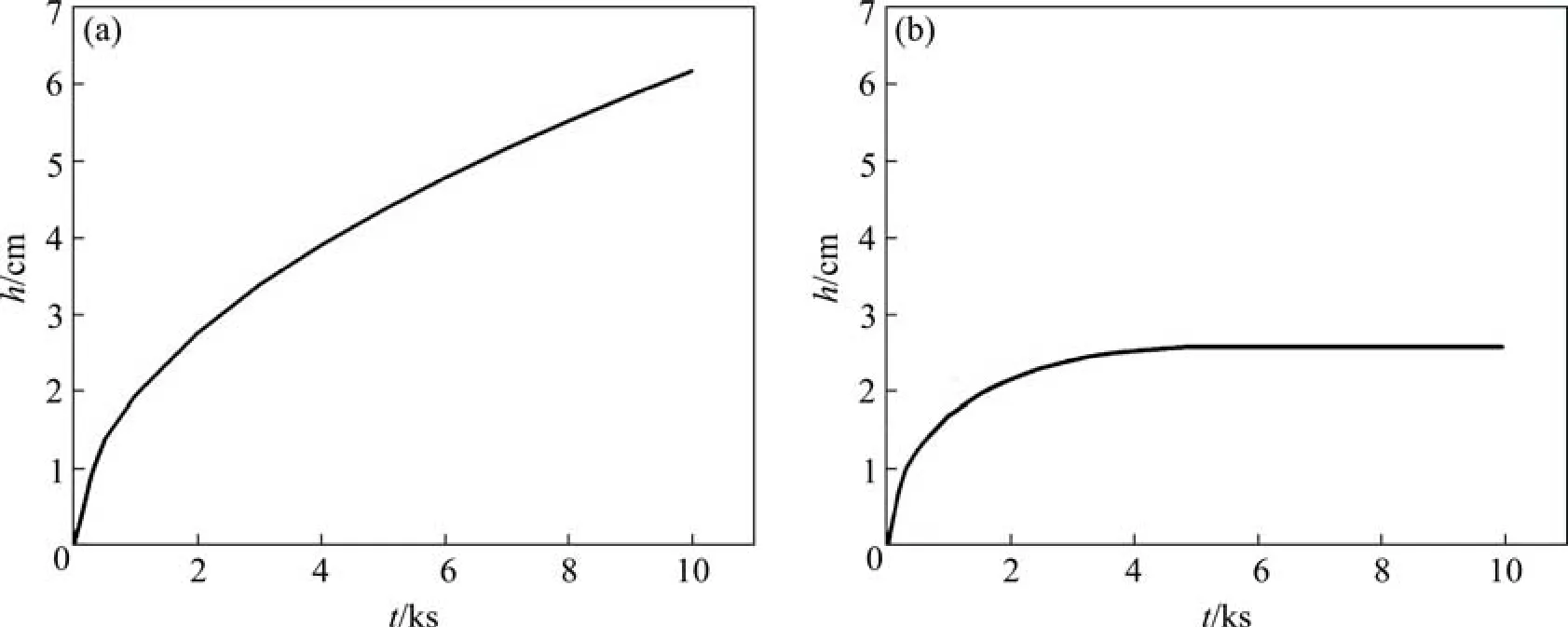

2.2 密度与开孔率

表2所列为测定的碳化硼基体熔渗前后的密度及开孔率图以及数据,可以看到熔渗前碳化硼基体平均密度为1.43 g/cm3,平均开孔率为43.1%。一般来说,碳化硼基体密度太高,孔隙较少,增韧材料难以渗透致密,增韧效果有限。实验将碳化硼基体孔隙率控制在40%以上,对后续的熔渗实验比较有利。熔渗后样品的平均密度显著提升至 2.34 g/cm3,开孔率降低至1.0%~2.0%左右,表明熔渗后基体中的孔隙较少,Mg-53%Si粉末充分的渗入了基体中,填满碳化硼基体孔隙。

2.3 显微组织分析

图2 1 000 ℃下,不同模型计算得到的Mg-Si合金在碳化硼中的熔渗深度−时间曲线Fig.2 Depth-time curves of B4C by melt infiltration with MgSi alloy calculated by different model(a) Improved Poiseuille model; (b) Washburn model

表2 碳化硼基体熔渗前后的密度及开孔率Table 2 Density and porosity of B4C before and after melt infiltration

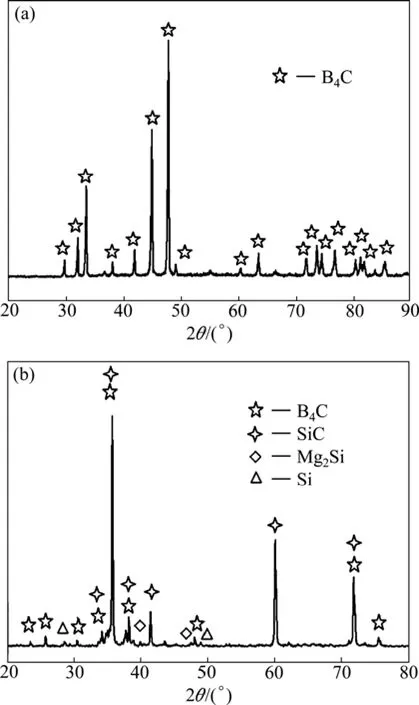

从图3(a)中可知碳化硼基体中只有 B4C单相。熔渗后除了基体中的碳化硼之外,还生成了碳化物 SiC和Mg2Si金属间化合物(图3(b))。对比B4C的衍射峰发现,B4C的衍射峰发生轻微偏移现象。一般认为[5],高温熔渗过程中,Si会渗入到B4C中,将B4C晶体结构中的C-B-C三原子链中C置换出来,得到富B含Si的B4C晶相,被置换出来的C与Si直接反应生成SiC,其反应方程式为:Si+C=SiC,Si的固溶会使B4C晶格发生畸变,导致衍射峰偏移。Mg与Si在较低的温度就会发生反应,生成 Mg2Si。其反应式为2Mg+Si=Mg2Si。结合SEM和XRD可知,熔渗过程中Mg全部反应完毕,没有残留于复合材料中。生成的新相 SiC和 Mg2Si填充在多孔碳化硼基体的孔隙中。而Si尚有部分残留,与SEM分析的结果一致。

图3 B4C基体和B4C-MgSi复合材料的XRD图,Fig.3 XRD patterns of B4C substrate (a) and B4C-MgSi composites (b)

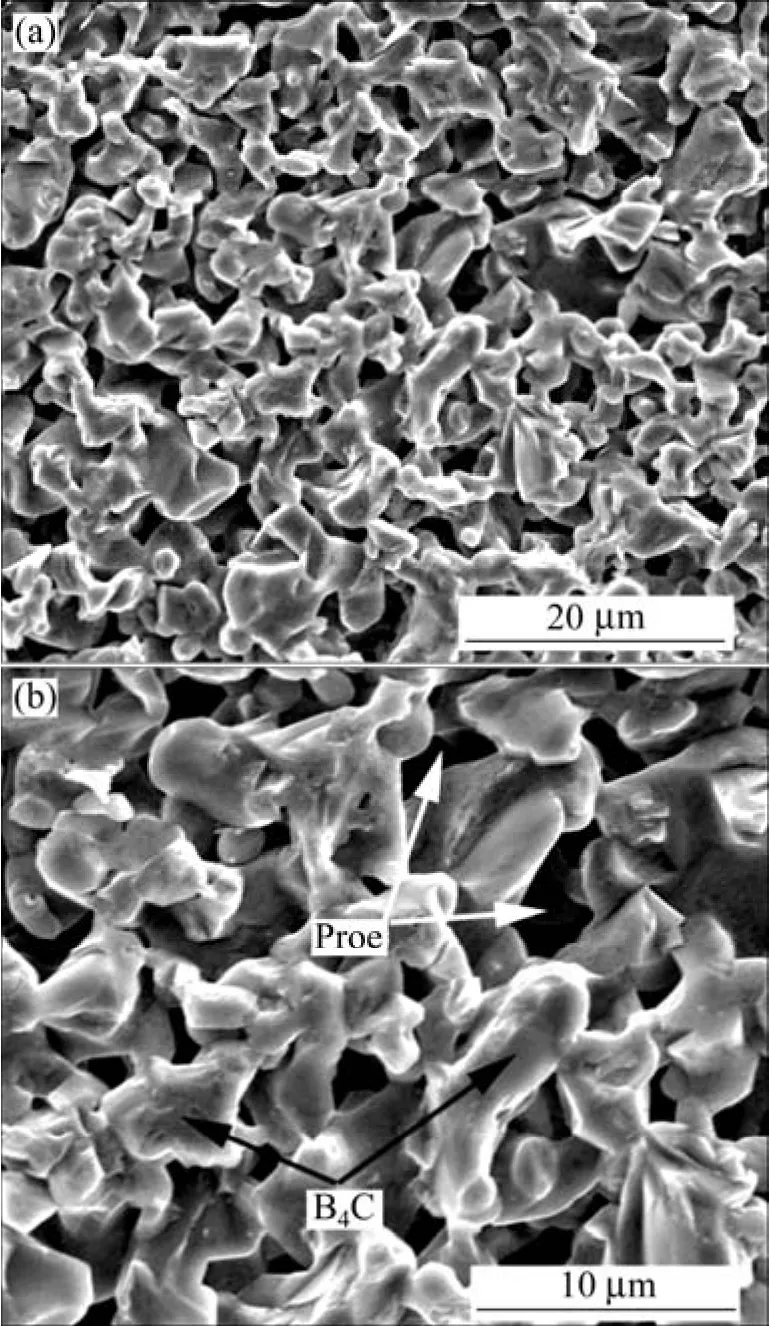

图4 为熔渗后复合材料的照片,由于硅和基体的置换反应强烈,导致样品熔渗后表面体积变化,有反应凹坑,基体被镁硅合金完全渗透。图5为采用放电等离子烧结的多孔碳化硼基体在扫描电镜下的形貌图。由图 5(a)可知,碳化硼颗粒在烧结过程中颗粒已经明显变形,互相接触形成烧结颈,连接成一个互通的多孔碳化硼骨架结构,孔隙尺寸不太均匀,表明碳化硼基体处于烧结的初期阶段。由图5(b)中可以明显观察到,样品含有许多的连通不规则形状的孔隙,为后续的Mg-Si材料的熔渗提供了一个良好的基础。

图4 熔渗后B4C-MgSi复合材料实物图Fig.4 Photo of B4C-MgSi composite

图5 不同倍数下碳化硼基体的扫描电镜形貌图Fig.5 SEM images of B4C substrate at different magnification

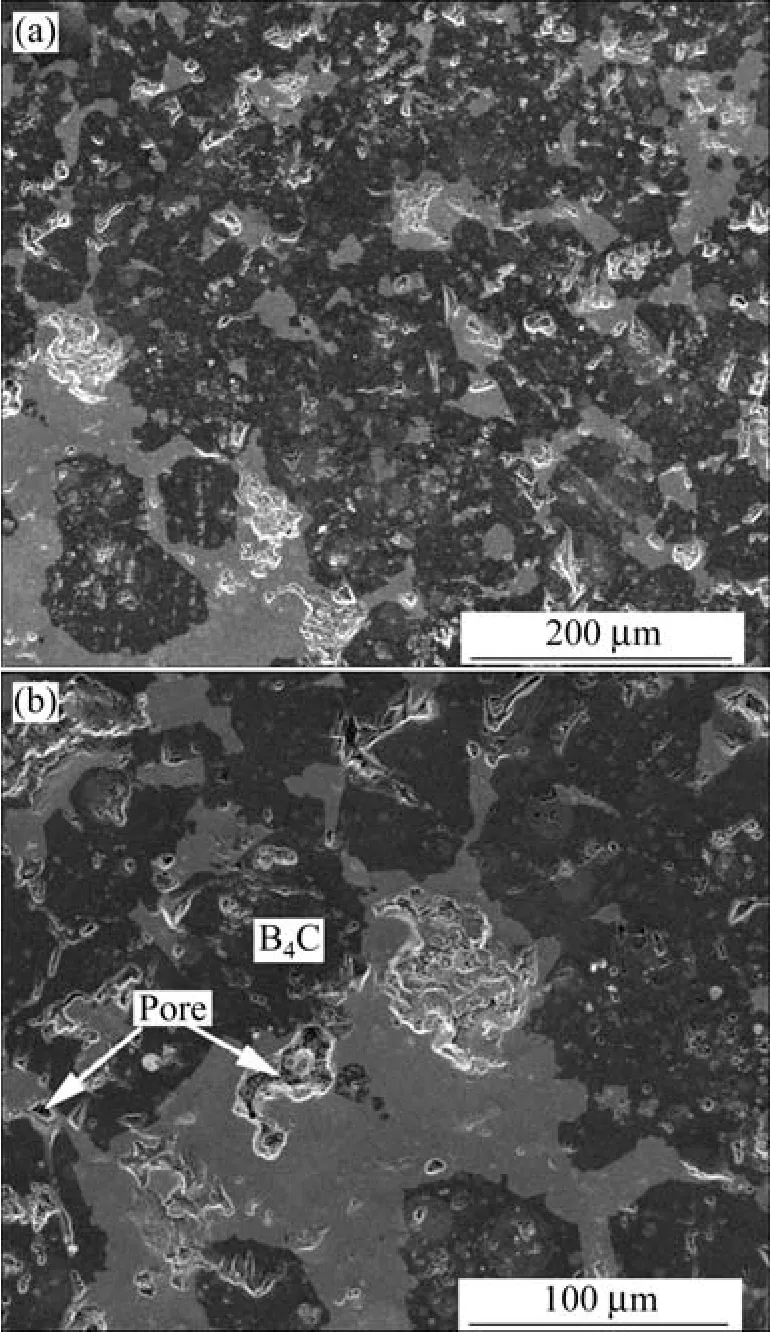

图6 为Mg-53%Si粉末熔渗进入碳化硼基体后的扫描电镜二次电子形貌图。图中黑色部分是碳化硼,灰色部分是增韧材料。从图6(a)中可以看到,Mg-53%Si粉末充分的分布在碳化硼基体的孔隙中,只剩少量孔隙未被填充 (图6(b)),与上述计算得到熔渗后的开孔率(1.0%~2.0%)较吻合。熔渗后制得的B4C-MgSi复合材料致密度高,Mg-Si和碳化硼结合紧密。

图6 不同倍数下B4C-MgSi复合材料的SEM形貌图Fig.6 SEM images of the B4C-MgSi composites at different magnification

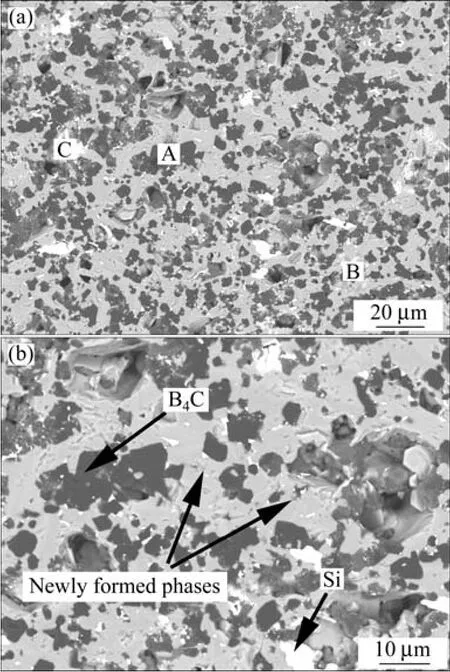

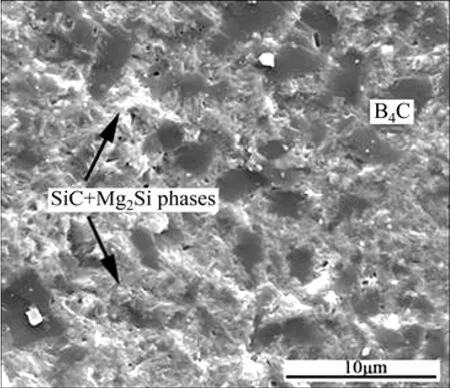

图7 和表3分别为B4C-MgSi复合材料的SEM背散射图及其能谱分析数据。从图 7(a)中不同衬度可以看出,该复合材料含有三个不同的相区:深色区域A,灰色区域B以及亮白色点状区域C。对三个不同的区域进行能谱分析,图3所示为B4C基体和B4C-MgSi复合材料的XRD图。结合图3,可以确定其对应区域分别为基体B4C、熔渗后新形成SiC、Mg2Si混合相以及残留的Si相。熔渗物中SiC与Mg2Si相结合得较为紧密,在图中无法明显的区分SiC相和Mg2Si相。

2.4 力学性能

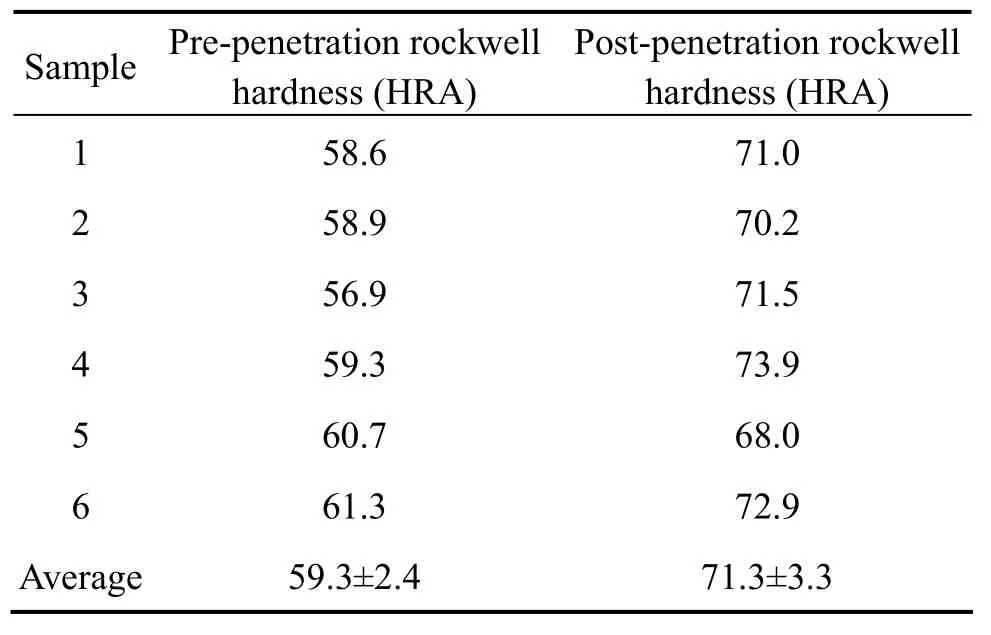

对熔渗前后的样品进行了洛氏硬度测试,结果如表3所列。可以看出,洛氏硬度平均值从59.3 HRA上升到了71.3 HRA,熔渗后样品的洛氏硬度比熔渗前提升20%。多孔基体由于孔隙存在使承受负荷的有效截面积减少,硬度不高。熔渗过程中 MgSi合金充分渗入到碳化硼基体孔隙中,反应生成了SiC和Mg2Si。SiC的密度为3.1 g/cm3,维氏硬度为2 200。Mg2Si的密度为1.99 g/cm3,维氏硬度为450。由于两种高硬化合物有效填充了碳化硼基体的孔隙,提高了碳化硼的致密度,使得B4C-MgSi复合材料的整体硬度增加。

图7 B4C-MgSi复合材料的背散射扫描图Fig.7 Backscattered-electron diffraction (BSED) images of the B4C-MgSi composites at different magnification

表3 碳化硼基体熔渗前后的洛氏硬度Table 3 Rockwell hardness of B4C before and after melt infiltration

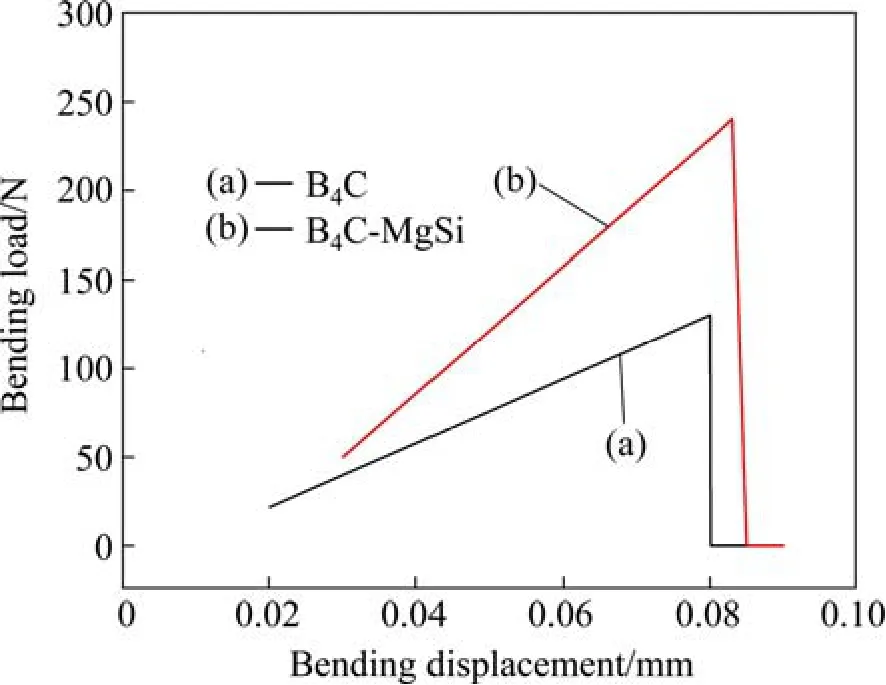

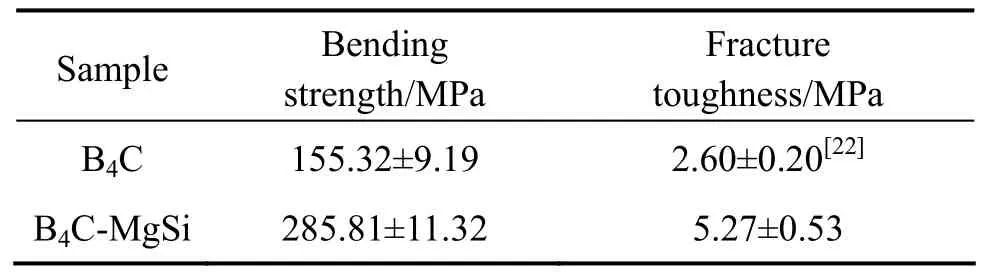

图8为碳化硼基体和B4C-MgSi复合材料弯曲载荷−位移曲线图。碳化硼基体的平均弯曲载荷为 130 N,复合材料样品的平均弯曲载荷为240 N。表4为计算得到的熔渗前后B4C弯曲强度。从表4可知,碳化硼基体弯曲强度平均值 155.32 MPa,熔渗后制得的B4C-MgSi弯曲强度平均值为285.81 MPa,不同位置弯曲强度相差不大。可见,熔渗后,碳化硼的弯曲强度增加84%。这说明MgSi合金反应熔渗到碳化硼基体中,通过反应生成的SiC和Mg2Si起到填充增密补强作用,其弯曲强度显著提高。Mg2Si是一种轻质高强的材料,其密度只有1.99 g/cm3,抗拉强度为1 670 MPa,弹性模量为120 GPa。而SiC则是高模陶瓷,其弹性模量为410 GPa,弯曲强度为380 MPa。因此反应生成的这两种化合物,对提高复合材料的强度有利。

图8 碳化硼基体和B4C-MgSi复合材料弯曲载荷−位移曲线图Fig.8 Bending load-displacement curves of B4C substrate(a) and B4C-MgSi composites (b)

表4 碳化硼基体和B4C-MgSi复合材料的弯曲强度和断裂韧性对比Table 4 Bending strength and fracture toughness of B4C and B4C-MgSi composites

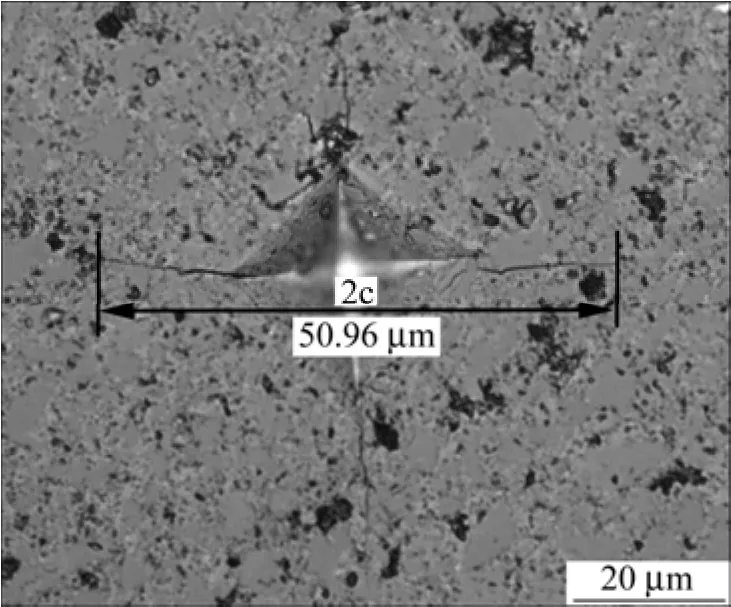

大量研究表明,由于碳化硼的脆性大,在采用单边缺口梁法加工试样时,标准裂纹往往不易获得,数据的分散性大,误差较大。而近年来发展起来的压痕法比较适合高硬脆的陶瓷断裂韧性测量,裂纹可稳定获得且不易弄碎样品,得到了许多实验的验证[19]。因此本文对 B4C-MgSi复合材料的断裂韧性采用压痕法测试,通过量取压痕周围的裂纹长度计算其断裂韧性。图9为B4C-MgSi复合材料的维氏硬度压痕形貌。从图中可以观察到压痕的裂纹从压痕尖端延伸到基体中,量取裂纹的长度(2c),通过公式KIC=0.073 (L/c3/2)计算B4C-MgSi复合材料的断裂韧性,如表4所列。从表 4可知 B4C-MgSi复合材料的平均断裂韧性为5.27±0.53 MPa·m1/2,比碳化硼本身的断裂韧性(2.6 MPa·m1/2)高出近一倍,说明反应熔渗生成的 SiC和Mg2Si对B4C-MgSi复合材料增韧效果明显。

图9 B4C-MgSi复合材料的维氏硬度压痕Fig.9 Creasing of B4C-MgSi composite

图10 为B4C-MgSi复合材料的断口形貌图。从图中可知,存在许多暗黑色平滑平面,属于明显的脆性断裂,而纯碳化硼块体一般断裂方式为穿晶断裂[22],结合 SEM形貌可以确定其为碳化硼基体。碳化硼颗粒周围的部分,根据上述对B4C-MgSi复合材料的SEM、XRD分析再结合文献[23],可以确定该部分为SiC与Mg2Si相的混合相。在有限的碳源条件下,Si与碳发生反应,在碳化硼颗粒的周围生成SiC相,剩余的Si与Mg发生反应生成Mg2Si相。两种相相互混合,充分地填充在碳化硼周围。SiC与Mg2Si混合相分布在碳化硼颗粒周围,有撕裂棱现象,可以推断外加载荷作用下,基体和混合相共同承载,碳化硼颗粒超过其弯曲极限载荷后穿晶断裂,同时撕裂周围的混合相,混合相呈现韧性断裂特征。因此,B4C-MgSi复合材料的断裂方式是一种混合的断裂模式,从碳化硼基体单一的脆性断裂转变成脆性断裂与韧性断裂的混合断裂方式,复合材料的断裂韧性得以提高。

图10 B4C-MgSi复合材料断裂形貌图Fig.10 SEM image of the fracture surface of B4C-MgSi composite

3 结论

1) 在温度为1 000 ℃的条件下,采用熔渗法向多孔碳化硼基体中熔渗Mg-Si共晶合金,制得B4C-MgSi复合材料。B4C-MgSi复合材料主要由 B4C、SiC和Mg2Si金属间化合物以及残留的少量Si组成。熔渗前碳化硼基体孔隙率为 43%左右,熔渗后得到的 B4CMgSi复合材料孔隙率仅为1.0%~2.0%。

2) 采用改进泊肃叶模型和Washburn模型计算表明,熔融Mg和Mg-Si合金可有效渗入多孔碳化硼基体,在1 000 ℃下,熔融Mg在多孔碳化硼中的熔渗深度随时间延长而增加,熔渗速度先快后平稳,60 min可达2.2 cm以上,相同条件下MgSi合金比纯Mg的渗透深度更大。

3) B4C-MgSi复合材料较碳化硼基体的力学性能有了明显的提升,平均洛氏硬度从59.3 HRA上升到71.3 HRA,平均弯曲强度从155.32 MPa上升到285.81 MPa。B4C-MgSi复合材料的平均断裂韧性为5.27±0.53 MPa·m1/2,比碳化硼本身的断裂韧性高出近一倍,表明熔渗法制备的 B4C-MgSi复合材料增韧效果明显。B4C-MgSi复合材料的断裂方式为脆性断裂与韧性断裂相结合的混合断裂模式,不再是碳化硼基体单一的脆性断裂。

REFERENCES

[1] JIANG Guojian, et al. Combustion of Na2B4O+Mg+C to synthesis B4C powders[J]. Journal of Nuclear Materials, 2009,393: 487−491.

[2] GRASSO S, HU C, VASYLKIV O, et al. High-hardness B4C textured by a strong magnetic field technique[J]. Scripta Materialia, 2011, 64(3): 256−259.

[3] REHMAN S S, JI W, KHAN S A, et al. Microstructure and mechanical properties of B4C densified by spark plasma sintering with Si as a sintering aid[J]. Ceramics International,2015, 41(1): 1903−1906.

[4] TU R, LI N, LI Q, et al. Microstructure and mechanical properties of B4C-HfB2-SiC ternary eutectic composites prepared by arc melting[J]. Journal of the European Ceramic Society,2016, 36(4): 959−966.

[5] ZHANG X, ZHANG Z, WANG W, et al. Preparation of B4C composites toughened by TiB2-SiC agglomerates[J]. Journal of the European Ceramic Society, 2017, 37(2): 865−869.

[6] HAYUN S, WEIZMANN A, DARIEL M P, et al. Microstructural evolution during the infiltration of boron carbide with molten silicon[J]. Journal of the European Ceramic Society, 2010, 30(4):1007−1014.

[7] MOSHTAGHIOUN B M, GARCIA D G, DOMINGGUEZ A.High-temperature plastic deformation of spark plasma sintered boron carbide-based composites: The case study of B4C-SiC with/without graphite (g)[J]. Journal of the European Ceramic Society, 2016, 36(5): 1127−1134.

[8] ZHOU Y, NI D, KAN Y, et al. Microstructure and mechanical properties of reaction bonded B4C-SiC composites: the effect of polycarbosilane addition[J]. Ceramics International, 2017, 43:5887−5895.

[9] XIAN Y, QIU R, WANG X, et al. Interfacial properties and electron structure of Al/B4C interface: A first-principles study[J].Journal of Nuclear Materials, 2016, 478: 227−235.

[10] WU H, ZENG F, YUAN T, et al. Wettability of 2519Al on B4C at 1000–1250 ℃ and mechanical properties of infiltrated B4C-2519Al composites[J]. Ceramics International, 2014, 40(1):2073−2081.

[11] LUO G, WU J, XIONG S, et al. Microstructure and mechanical behavior of AA2024/B4C composites with a network reinforcement architecture[J]. Journal of Alloys & Compounds,2017, 701: 554−561.

[12] ZHANG M, ZHANG W, ZHANG Y, et al. Fabrication,microstructure and mechanical behavior of SiCw-B4C-Si composite[J]. Materials Science & Engineering A, 2012, 552(34):410−414.

[13] MAZAHERY A, SHABANI M O. Tribological behaviour of semisolid–semisolid compocast Al-Si matrix composites reinforced with TiB2, coated B4C particulates[J]. Ceramics International, 2012, 38(3): 1887−1895.

[14] SARIKAYA O, ANIK S, ASLANLAR S, et al. Al-Si/B4C composite coatings on Al-Si substrate by plasma spray technique[J]. Materials & Design, 2007, 28(9): 2443−2449.

[15] HAYUN S, WEIZMANN A, DARIEL M P, et al. The effect of particle size distribution on the microstructure and the mechanical properties of boron carbide-based reaction-bonded composites[J]. International Journal of Applied Ceramic Technology, 2009, 6(4): 492−500.

[16] FRAGE N, LEVIN L, FRUMIN N, et al. Manufacturing B4C-(Al,Si) composite materials by metal alloy infiltration[J].Journal of Materials Processing Technology, 2003, s143−144(1):486− 490.

[17] CAFRI M, DILMAN H, DARIEL M P, et al. Boron carbide/magnesium composites: Processing, microstructure and properties[J]. Journal of the European Ceramic Society, 2012,32(12): 3477−3483.

[18] YAN X Y, CHANG Y A, ZHANG F. A thermodynamic analysis of the Mg-Si system[J]. Journal of Phase Equilibria, 2000, 21(4):379.

[19] DEMIRSKYI D, SAKKA Y, VASYLKIV O. High-strength B4C-TaB2eutectic composites obtained via in situ by spark plasma sintering[J]. Journal of the American Ceramic Society,2016, 99(7): 2436−2441.

[20] WASHBURN E W. The dynamics of capillary flow[J]. Physical Review, 1921, 17(3): 273−283.

[21] BRANDES E A, BROOK G B. Smithells metals reference book[M]. Butterworth-Heinemann, Oxford, United Kingdom,1992.

[22] ZHANG X, ZHANG Z, WANG W, et al. Densification behaviour and mechanical properties of B4C-SiC intergranular/intragranular nanocomposites fabricated through spark plasma sintering assisted by mechanochemistry[J]. Ceramics International, 2017, 43(2): 1904−1910.

[23] INDRAKANTI S S, NESTERENKO V F, MAPLE M B, et al.Hot isostatic pressing of bulk magnesium diboride: Mechanical and superconducting properties[J]. Philosophical Magazine Letters, 2001, 81(12): 849−857.