开炼机自动翻胶系统改造

王士波,裴注茗,朱彩惠,程明

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

炼胶工序是轮胎制造的首道工序,也是轮胎制造过程中最复杂和最关键的工序,炼胶质量的好坏直接决定了轮胎产品的最终品质。传统炼胶工艺基本都采用不同容量的密炼机进行多段高温炼胶工艺,每一段炼胶都经过高温密炼、出片冷却、停放等步骤,期间伴随多次反复高温加热冷却,其中40%左右的能耗在做加温降温的无用功,能耗大、效率低,大大增加了企业成本,降低了产品竞争力,因此炼胶也是整个轮胎生产中耗电最高的工序,所以提高炼胶效率,降低炼胶能源消耗,降低作业人员的劳动强度,成为行业研究的重要课题。多年来炼胶工艺方面能耗高、产能低、质量波动大,制约了轮胎质量的提升,现在虽有少数企业采用了低温一次法炼胶工艺,使炼胶质量得到大幅度提升;但有更多的老企业对于采用投入这种工艺,无论场地、配套设备和资金等都面临许多困难,我们公司也面临同样的问题。2015年下半年,随着老厂房的F270胶片冷却生产线设备搬迁至新厂房,我们设备改善小组为这条生产线设计的用于两台开炼机之间的自动翻胶系统与搬迁工作同步进行,于2016年年初投料调试,顺利进入试生产阶段。

借鉴一次低温混炼工艺,根据现场实际设计条件:密炼机每次排胶料重量大约为205 kg,660开炼机压出胶片规格为2 000 mm×7 mm。假定堆积胶量需要30 kg,胶片平均密度1.13×103kg/m3,选定运输带速度30 m/min,计算胶环长度为 (205-30) kg/(1.13×10³ kg/ m³)/ (2 m×0.007 m)=11 m。

结论:计算长度11 m≥胶片成环设计的路径总长度约10 m,满足自动翻胶设计要求。

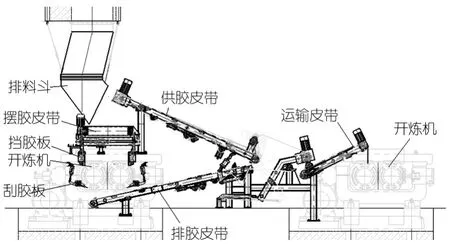

经过几种初步方案设计,最后决定采用布局简化、投资少、适于现场改造的自动翻胶方案(如图1)。

图1 自动翻胶系统示意图

1 自动翻胶系统

自动翻胶系统由摆胶皮带、挡胶板、刮胶刀、排胶皮带、供胶皮带、运输皮带、电器及气动元件组成,原来排料斗高度和角度也做了很大改动。

1.1 摆胶皮带

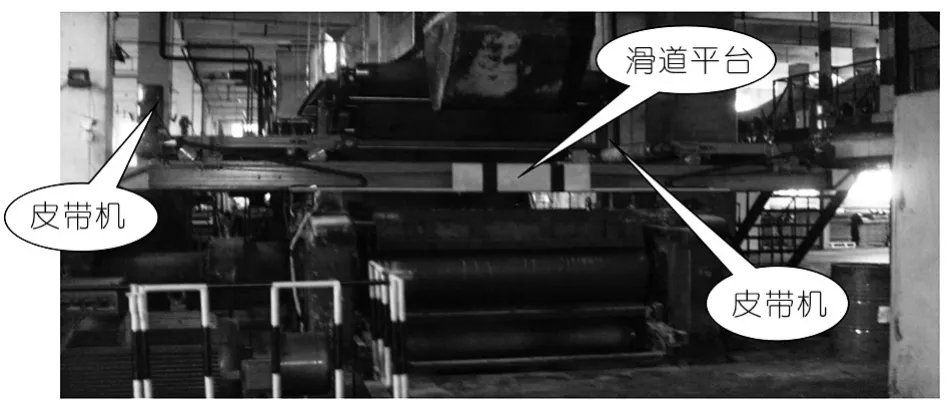

横跨在开炼机主机上,沿着开炼机辊筒轴向在两侧各设置1台皮带机,工作状态两皮带机自转的同时,按照程序设定在共同的滑轨平台上移动,将供胶皮带运送来的胶片导入开炼机。首先分别由两端的等待位对称向中间靠拢收窄胶片,到达预定间距位置后,两皮带机保持固定间距向左、向右循环同步移动,使胶片连续地堆积到开炼机辊筒整个长度方向上,目的是使胶料混合更加均匀,提高胶料混炼效果,与翻胶辊相比较,效果更好。如图2所示。

1.2 刮胶刀

前辊、后辊各安装一套,主要部件是铲刀,要求耐磨,具备较好的刚性,刃口不必非常锋利,但要求直线度高。前后铲刀均设置在排胶皮带上侧,由气缸驱动铲刀与辊筒的分离与贴合,工作时铲刀始终处于贴合状态,对于可移动的辊筒,铲刀动作行程应留有余量。当有胶料黏在开炼机辊筒外壁时,胶料随着辊筒旋转到铲刀位置被剥离,掉落在运转的排胶皮带上,使这部分胶料返回开炼机或运到下工序,起到防止胶料包在开炼机辊筒的作用。如图3所示。

图2 摆胶皮带

图3 刮胶刀及挡胶板

1.3 挡胶板

前辊、后辊各安装一套。由于密炼机排出的胶料胶号配方不同,经密炼机混炼后的胶料物理性能必然存在差异,而且即使同一胶号也会因各种原因导致经排料斗落在开炼机上的位置并不完全一致,还有异常时胶料没有达到预期的混炼程度,呈散料状态落下来,所以挡胶板的设置是非常必要的,挡胶板主体需要一定的刚性,结构要有缓冲能力。

1.4 排胶皮带

在开炼机后辊下侧起,向下一台开炼机方向设置,其坡度由2台开炼机的间距决定。当排胶皮带的头部翻转折叠时,与供胶皮带一起将压出的胶片向原开炼机送回,实现自动循环炼胶。在运输过程中,较以往的翻胶方式运输线路变长,对胶料起到自然降温的作用;当排胶皮带的头部不翻转折叠时与运输皮带共同完成向下一台开炼机的输送。排胶皮带还设置自动纠偏装置、动态张紧机构,以保证在胶片载荷不均和头部翻转时排胶皮带能够正常工作。如图4、5所示。

图4 排胶皮带头部翻起

图5 排胶皮带头部落下

1.5 供胶皮带

将排胶皮带运来的胶料送回开炼机进行混炼。升降气缸控制供胶皮带的末端与排胶皮带之间距离。升降气缸处于升起状态时,供胶皮带的末端与排胶皮带距离较大,确保胶片起始端顺利通过;供胶皮带的升降气缸处于下降状态时,供胶皮带的末端与排胶皮带的翻转部分形成夹缝,胶片在摩擦作用下翻转到供胶皮带上。为防止运输中胶片黏在供胶皮带,卷入供胶皮带下侧,供胶皮带在开炼机上侧的一端设置了剥胶辊。剥胶辊由供胶皮带的主动辊传动,与供胶皮带为同一个电机驱动,供胶皮带也设置有纠偏机构。

1.6 运输皮带

将第一台开炼机混炼结束的胶料运输到下一台开炼机。此皮带设计的难点是皮带较短,坡度较大,胶片易打滑、打卷。如图6所示。

图6 运输皮带

1.7 排料斗

由于增加摆胶皮带和供胶皮带,原来的排料斗末端需要提高,为保证胶料的落点,角度需要调整。

2 自动翻胶系统的动作过程

(1)密炼机排胶前,密炼机给出排胶信号,摆胶皮带的2台皮带机分别在开炼机的左右外侧等待,排胶皮带及供胶皮带运转,刮胶刀与辊筒贴合,开炼机运转。

(2)胶料经排料斗及挡胶板落入开炼机辊筒之间开始压片、出胶,若有胶片包在开炼机辊筒上,经过前后铲刀将胶片铲下自然地落到排胶皮带。

(3)当排胶皮带将胶片起始端输送接近头部时,供胶气缸的升降气缸驱动供胶皮带落下后,翻转气缸驱动排胶皮带头部翻转,胶片经两皮带夹缝翻转落到供胶皮带,最后供胶皮带将胶片送到原开炼机上侧。

(4)在胶片起始端由供胶皮带落到开炼机的过程中,摆胶皮带的两皮带机开始自转,同时按照程序控制在共同的移动平台上同时向开炼机中心移动,到达预定距离后,两皮带机向左或向右循环同步移动,使收窄的胶片连续地堆积到开炼机辊筒整个长度方向上,完成胶片的第一个自动翻胶循环过程。

(5)胶片在开炼机-排胶皮带-供胶皮带-摆胶皮带-开炼机之间的循环次数与密炼机的炼胶时间和各段皮带的速度紧密相关,工艺要求是决定因素。

(6)胶片混炼达到工艺的条件时,排胶气缸的头部翻转落下,供胶气缸控制供胶皮带升起,同时供胶皮带反转,叠成双层的胶片通过运输皮带传送下一台开炼机,即完成全部自动翻胶动作,进入下一个循环周期。

在空负荷调试和带负荷初期出现了一些问题,如运输皮带塞胶、运输皮带角度过大、各段皮带速度匹配及先后动作顺序等,我们重新进行研讨解决,目前此装置运行平稳,无异常现象。

自动翻胶系统由我们设备改善组自行设计、安装及调试,共投入15万元左右,一年人工成本可节约20多万元,取得很好的经济效益,炼胶质量也有很大提高,此项目作为优良改造项目正在集团公司推广。

该工艺由于减少了炼胶次数,延长低温下混炼时间,增加混合物相互混合的时间,加大胶料的混合程度,从而提升了胶料的物理性能、炭黑分散性能、动态力学性能等,有效提高胶料性能,通过该工艺制造的轮胎经过试验,磨耗性能明显提升,磨耗里程增加。

自动翻胶系统改造借鉴了低温一次法炼胶工艺,用于大中型开炼机,实现自动翻胶和胶片在开炼机之间的输送,在功能上代替了手动翻胶,减少工人的劳动强度、降低操作强度, 在性能上还可增大开炼机的装料容量、减少废料、降低炼胶过程的胶片温度,提高了胶料工艺质量,对原有设备布局改动小,费用少,特别适于原有生产线设备布局不易改动的情况,对于很多有一次法低温炼胶工艺改造需求而存在困难的企业,是很好的改造方向。

3 结束语

自动翻胶系统改造投用后,开炼机操作人员减少4人,炼胶质量提高,设备自动化程度提高,取得良好的经济效益。