半钢子午胎两次法成型机的系统升级和优化

虎玉荣

(双钱集团上海橡胶机械一厂有限公司,上海 200129)

近几年国内很多轮胎企业不仅要提升轮胎产品的质量、外观、舒适度等同时还要提高生产效率、降低能耗以及减少环境污染等。为此某集团要求对生产轮胎的半钢两次法成型机设备进行优化,本文通过了解半钢两次法成型机结构,针对目前设备所存在问题进行分析,通过系统升级和一些功能的优化措施来解决问题,同时也描述了改造后的实际效果。

1 半钢子午胎两次法成型机组成

两次法成型机主要由一、二段两部分设备组成,其主要设备结构分布如下。

1.1 一段机组的主要结构

(1)贴合鼓:主要负责将内衬层、帘布、胎侧等复合成轮胎的胎体筒。

(2)扣圈推盘装置:主要分为左右两部分,其功能是将钢丝圈的进行扣圈和反包。

(3)尾座:主要负责扣圈推盘装置的左侧部分。

(4)下压辊装置:主要由海绵辊用于贴合胎体时排气和分压辊用于是滚压胎侧组成。

(5)后压辊装置:主要对胎侧子口位置进行旋转压合。

(6)供料装置:主要将帘布、胎侧、内衬部分等通过导料小车、输送带传输至贴合鼓。

1.2 二段机组的主要结构

(1)带束鼓:带束层及胎面的贴合滚压。

(2)传递环:将辅机带束层及胎面贴合完成后部件传送到成型鼓。

(3) 滚压装置:滚压装置是成型中重要组成部分,滚压的效果对轮胎的质量影响很大。

(4)PU成型鼓:将一段的胎筒和二段带束筒部件放在PU成型鼓上进行滚压后成胎坯。

(5)冠带装置:由导开装置、储料装置、缠绕头组成,主要把冠带条缠绕到带束鼓上。

(6)带束层供料部分:主要将导开后的带束层通过输送带装置传输至带束贴合鼓。

(7)胎面供料部分:主要将大卷的胎面进行导开、定长、裁切后输送贴合到带束鼓上。

2 设备控制系统现状说明

我公司在用半钢两次法成型机的控制系统由三菱早期的A172SHCPU的PLC、A970GOT系列的HMI、MR-J2S系列伺服驱动、HC-SFS系列的伺服电机等组成。近期由于此控制系统的电器元件老化严重等造成质量和产量波动幅度较大,维修频率高且备件采购周期长,具体如下:

(1) A172SHCPU的PLC经常丢数据,故障信息不明确,无法修复且目前市场备件较少。

(2) A970GOT系列的HMI经常操作不灵敏,有时会呈现黑屏,维修后的使用效果不好。

(3)伺服驱动系统MR_J2S_□B驱动频繁故障,且返修驱动器用一段时间再次故障且运行不稳定。

(4) A1S系列的继电器输出模块内部的继电器已坏,目前市场备件较少。

(5)后压辊、下压辊计数采用的是通过接近开关产生脉冲,经常定位不准,滚压时由于数据的差异而造成胎坯质量不稳定。

(6)冠带条缠绕过程中,规格大小和冠带的宽窄不一样,往往造成储料装置供料不及时,造成缠绕过程中有拉升现象以及在带束鼓上的带束层变形。

(7)该机组整个安全系统仍存在不完善,主要体现在供料架导开、扣圈推盘、传递环移动等在自动状态下安全措施不到位等现象,往往由于操作失误因素导致引发的安全事故。

(8)带束鼓贴合的宽度定位,采用多灯固定式测量宽度,每班更换规格比较频繁情况下,需要对贴合的宽度进行重复调整,降低了生产效率和质量。

3 改造方案分析

通过对现场设备目前存在的现状和问题点进行分析。具体改造的方案分析如下:

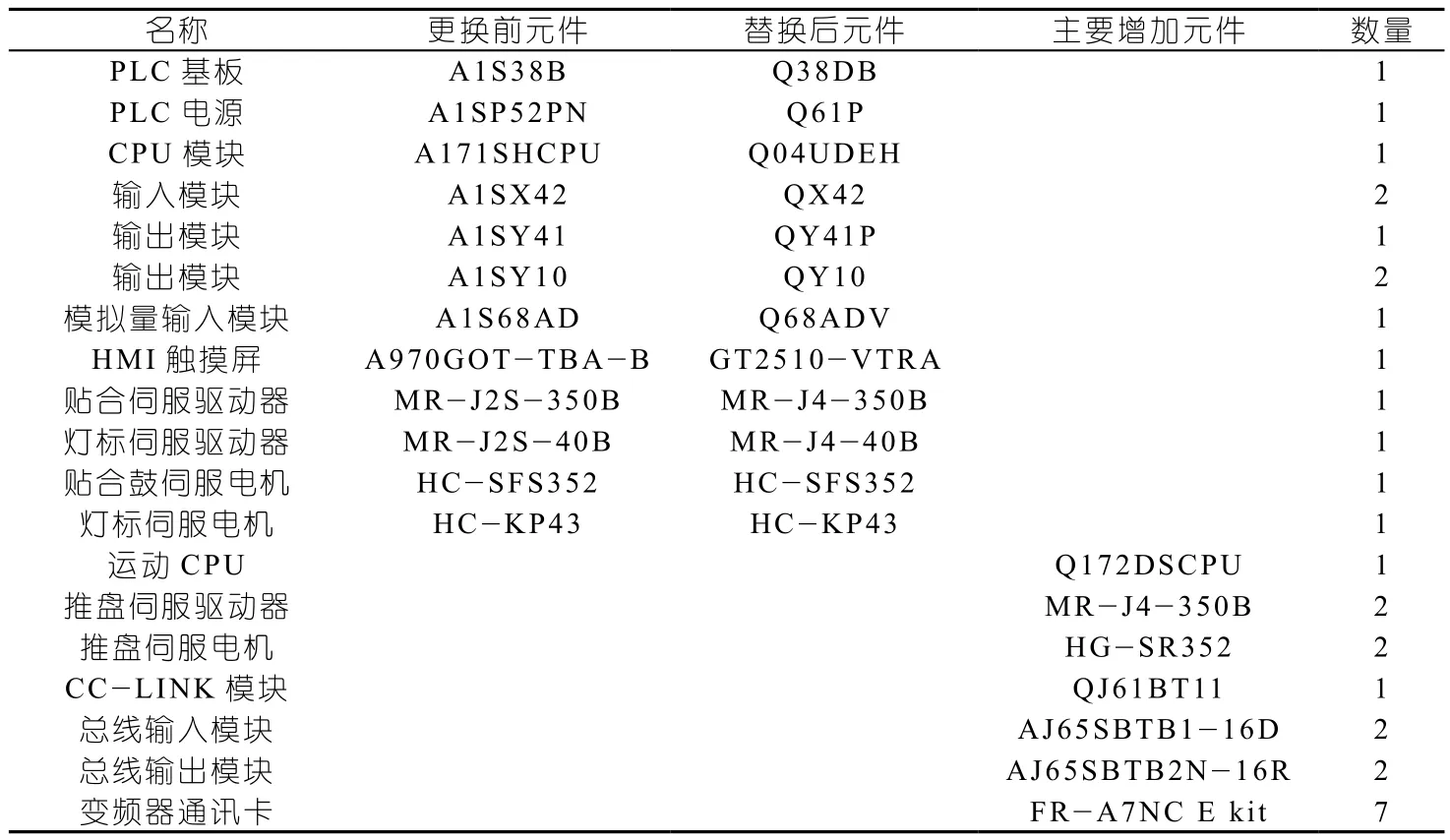

(1)目前现场90%机组的系统均采用三菱公司生产的产品,从成本和性价比考虑,选择兼容性更稳定、更高效的Q系列CPU进行系统升级。子午胎半钢一段电气元件更换见表1、二段电气元件更换见表2。

表1 子午胎半钢一段电气元件更换

表2 子午胎半钢二段电气元件更换

(2)变频驱动器仍然使用目前现场三菱E540,不必要更换,增加CC-LINK模块进行控制。

(3)人机交互界面HMI选用带有内置以太网的GOT2000系列触摸屏代替A970GOT系列的。

(4)一、二段机组的伺服电机选型,仍然采用原有机组上的伺服电机。

(5) 一、二段机组的伺服驱动器,由原MELS ERVO-J2系列的驱动器升级为MR-J4-B系列的。

(6)一段的下压辊、后压辊由原来的接近开关产生脉冲计数,改为模拟量直线传感器来计数控制。

(7)二段机组的冠带缠绕的储料装置由原来5段储料,增加为10段储料,并增加张力检测控制器。

(8)一段、二段机组的供料架导开装置增加安全光栅,同时在推盘移动、传递环移动等部位增加安全触边开关和漫反射距离检测开关,对整个机组的每段安全系统增加安全继电器功能。

(9)二段的固定灯标,改为由伺服驱动控制的移动灯标,增加配方调用功能。

4 改造中硬件的优化和软件的设计

4.1 机组电气系统功能的优化

高性能QCPU可支持多达4个CPU的之间的相互运算和处理功能,即一个系统中可集成顺控、过程控制、运动控制等多CPU控制功能。而本文一、二段均选用Q04UDEHCPU为主CPU和Q172DSCPU为运动CPU来控制。半钢一、二段设备的硬件系统分布图具体如图1。

图1 半钢一、二段设备硬件系统

(1)SSCNETSⅢ/H 通讯方式:Servo System Control NETwork的缩写,即伺服系统控制网络。用来连接三菱运动控制器CPU与伺服放大器的高速串行通讯网络。通过采用高速光纤系统SSCNET III/H通讯,使运动Q172DSCPU和高性能的伺服驱动器(J4B)之间更加密切的配合,从而实现了高速同步网络通讯。采用SSCNETⅢ/H的光缆使其不仅保持了高抗干扰性,而且能够实现全双工150 Mbps的高速通信能力。

(2)CC-LINK 通讯方式 :Control &Commun ication Link的缩写,即控制与通信链路系统。CC-LINK是三菱开发的开放式现场总线通讯方式。网络中的主站由 PLC 负责,而从站通过QJ61BT11模块将远程的I/O模块、特殊功能模块、变频器以及各种测量仪表等现场设备进行链接控制 。CC-Link数据传输速度可以达到 10 Mb/s。

(3)伺服电机选型,仍然采用原有的伺服电机,可以用MR-J4-□B伺服控制HC-SFS□系列的伺服电机。但用J4系列驱动控制HC-SFS□系列的电机和新的HG系列电机在使用性能上没有明显的差异。为了给企业降低改造的成本,可以继续提高HCSFS□系列伺服电机使用效率。

(4)机组安全功能的进一步完善优化,应用安全继电器模块将一段、二段机组的外围急停回路、安全光栅回路、安全地毯回路、安全触边回路等安全装置进行两路线路设计连接和四级控制,达到安全预防措施无纰漏的功效。

4.2 机组机械硬件功能的优化

(1)一段的下压辊、后压辊上各固定一套直线传感器,该压辊移动的过程中,滑动传感器产生0~10 V直流电压,通过模拟量输入模块将其转为数据位移量。

(2)带束鼓在进行冠带条缠绕时,由于每条胎坯的缠绕量储料不足,开始缠绕时,储料电机也开始旋转,有时会造成速度差等原因。通过加装储料电机移动位置传感器以及改善反作用配重块。使其在缠绕的过程中储料电机不动,当缠绕完后储料电机开始储料,起到预先储料的功能,同时在缠绕头和储料装置之间,加装一个实时张力检测功能,以便检测和统计每条胎张力。

(3)带束鼓在贴合每个部件时,由于部件的宽度不一样。加装位置控制灯标,使其在每个部件贴合之前定位到该部件的宽度,且灯标的宽度可以根据不同的规格进行储存,在每次切换规格时,只需调用配方号就可以切换规格数据。

4.3 机组电气系统软件设计

QCPU是以中大规模系统为应用对象的,在大幅提高CPU模块处理性能和程序寄存器容量的同时也提供网络模块的通信功能,而最大的优点是指令的运行速度仅需34 ns。在逻辑编程上可以使用梯形图、语句表、ST(结构化文本,类高级语言)、SFC、FB等5种编程语言进行编程,可以满足不同用户的需求。通过以下几点了解本机组的编程思路和方式。

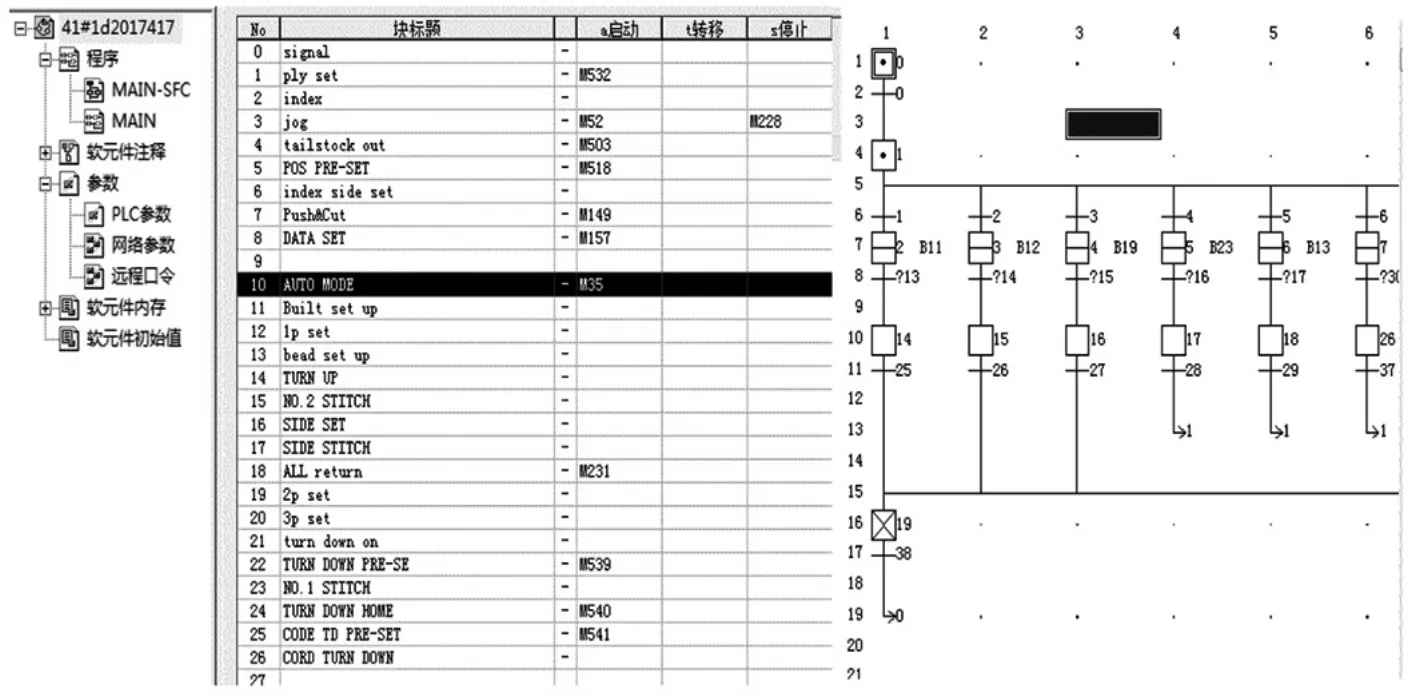

(1)PLC编程软件采用为GX+Developer系列的软件,其中用SFC编程语言编写自动步程序,使逻辑条理更加直观,监控诊断和修改更加易懂。如图2所示自动贴合内衬层自动步,当MAIN中的M35接通后,调用MAIN-SFC中程序号BL10(AUTO MODE),进入BL10后若判断条件满足BL11,调用BL11执行内衬层贴合,若不满足则判断其他程序等。

图2 自动贴合内衬层自动步程序

(2)运动CPU编程软件采用MT Work2软件,此软件包含了运动控制系统逻辑的程序、K步程序编写等,同时还包括伺服轴参数设定,伺服轴调试、仿真、维护等的功能。如图3所示一个复杂的S型冠带缠绕插补功能程序,可以用两个简单的命令调用,即调用主CPU中的DP.SVST和运动CPU中的CPSTART2命令相互配合,就可以完成此复杂的动作。

图3 S型冠带缠绕插补功能程序

5 设备系统升级后的效果

(1)此次改造给维修和技术人员提供锻炼的机会,为后续改造、故障解决等奠定了基础。

(2)控制系统改造后,产品的质量得到有效的控制,尤其是生产效率有了明显的提高。

(3)该机组升级优化后,原来更换规格需要2 h左右,现在更换规格只需1 h左右。

(4)该机组的冠带储料、灯标装置等加装改造后,减少了不良次品率,提高了生产效率。

(5)该机组的下压辊和后压辊装置改造后,原来的电机分合频率只能设定在30 Hz,改造后电机的频率可以设定在45 Hz,且移动的位移量数据没有丢失。

6 结束语

本机组改造前期在程序和硬件控制系统做了充分的准备,但依然有很多不足之处,尤其旧的伺服电机和新的伺服控制器的兼容性仍有一些不足。经过陆续的完善和优化,最终该机组运行稳定。自改造以来连续运行8个月的时间,已连续生产165/80R15 87TKR17、195/55R15 85VKR20、195/65R15 91HKR23等10种规格的胎坯。以165/80R15 87TKR17的规格检测依论证,改造后产量为302条,比原来计划多2条左右,动平衡合格率为95.68%。从运行的数据中可以判断达到公司预期的改造效果。