基于仿真分析对轮胎花纹噪声进行优化研究

陈雯苑

(万力轮胎股份有限公司,广东 广州 510940)

在汽车高速发展的时代,汽车厂对轮胎的噪声关注度和要求也越来越高。因为在高速行驶时,轮胎的噪声成为汽车噪声的主要来源,直接影响着汽车的NVH。轮胎噪声是由行驶车辆的轮胎与路面相互作用、轮胎与空气相互作用以及轮胎的变形而产生的噪声,它是汽车噪声的两个主要来源之一。

有关研究表明,在干燥路面上,当汽车行驶速度达到70 km/h时,载重汽车轮胎噪声成为汽车主要噪声源,而对于轿车和轻型载重汽车,当车速高于45~55 km/h时,轮胎噪声就成为主要因素;在湿路面上,即使车速慢,轮胎噪声也会超过其他噪声成为最主要的噪声源。车速越快、负荷越大,轮胎噪声的能量级就越高,在汽车行驶噪声中所占的比例也就越大。

1 轮胎噪声产生的机理

滚动轮胎产生的噪声主要来自于两种激励。

分别是路面粗糙度和轮胎胎面花纹。这两种激励会产生轮胎结构的振动、轮胎内部空气的振动和花纹沟中的空气振动,上述因素的振动会导致空气振动,从而产生噪声。

1.1 路面的激励导致的噪声

(1)来自于孤立障碍物的冲击噪声

当轮胎滚过孤立障碍物,包括井盖、路面连接处、减速带或路面上的凹坑,不但产生了机械振动,而且也产生了声学振动。这个振动会使轮胎根据它的固有频率进行振动。振动通过悬架传递到驾乘人员的驾驶舱的外表面上,引起空气的振动,从而产生声音。

(2) 宏观粗糙路面激励噪声

由于路面通常含有不同尺寸的混凝土石块,如果路面混凝土石块在1 mm以上,称这样的路面为宏观粗糙路面。在这种路面上,无论何时胎面橡胶块接触到地面,它都会受到路面的击打作用,好像用鼓槌敲鼓一样,这种冲击造成轮胎振动,产生路面噪声。

1.2 胎面花纹产生的激励

(1)胎面花纹块对路面的撞击

在滚动轮胎的接地区域的前端,橡胶块之上的带束层受到了向上的加速度,而花纹沟之上的带束层却没有受到这个向上的加速度。在接地区域的后端,情况大致一样。只有那些位于橡胶块之上的带束层才会受到加速度,虽然此时是向下的。这些加速度使胎面橡胶块在街地区的前端和后端发生振动,振动的频率直接取决于橡胶块和花纹沟在接触区域内的运动速度。这些频率对于轿车胎来说接近于1 000 Hz,对于卡车胎来说接近于750 Hz。当胎面橡胶块振动时,它使周围的空气发生振动,从而引起噪声。

(2)橡胶块在路面上的摩擦噪声

轮胎在路面上滚动时,轮胎和路面之间存在着摩擦和微滑移,这才能提供抓地力。滑移必然产生噪声。产生声音的类型取决于滑移速度和物体表面的纹理特性。

(3)泵浦噪声

当轮胎在路面上滚动时,接地区前沿的花纹块撞击路面将空气压缩到花纹沟中。胎面橡胶块收到压缩致使花纹沟的体积减小, 花纹沟中的空气也受到压缩而体积减小,当它离开接地区时空气被突然释放,就像打开瓶子水溅出来一样。

(4)风琴管现象

如果接地面内的花纹沟内部的空气开始共振,那么轮胎和路面之间的接触噪声会被放大,空气会共振,就像一个风琴管一样。

(5)喇叭效应

在接地区的前端和后端,轮胎和路面之间形成了两个喇叭形的区域,这两个喇叭形的区域可以对该区域产生的噪声进行放大。喇叭效应的强弱取决于轮胎和路面的类型,尤其是路面的吸收系数。

2 轮胎噪声影响因素

轮胎噪声的影响因素可以分为轮胎的设计因素和使用因素。设计因素主要包括轮胎结构设计和花纹设计;使用因素主要包括汽车的行驶速度、轮胎载荷和气压、路面状况以及轮胎磨耗等,其中花纹设计和路面状况是影响轮胎噪声的主要因素。

2.1 轮胎噪声的设计因素

花纹槽的设计不同直接造成各种花纹轮胎泵气噪声声强的不同,横向花纹槽容易形成封闭空腔,产生的空气喷射流压强也较大,而纵向花纹槽中空气流动较为顺畅,受压时容易排出,不会产生较大的空气压差,因而引起的噪声也较小。

2.2 轮胎噪声轮胎使用因素

使用因素包括车辆行驶速度、路面状况以及轮胎载荷和气压等。一般情况下,车速越快,轮胎噪声越大;路面的粗糙度以及干湿程度能影响轮胎噪声大小;而轮胎的新旧程度也对轮胎噪声有一定影响,相同型号的轮胎磨损后要比新轮胎噪声增加 2~4 dB;负荷越大,噪声越大,因此载重轮胎噪声一般比轿车轮胎噪声高 3~5 dB。

3 轮胎的结构参数

3.1 节距排列顺序

轮胎花纹就是由基本节距排列组合构成,如果轮胎花纹的节距以固定的排列重复出现,而这些节距的波形会按照节距的排列分布,使得频谱峰值将会有规律地在某些频率处叠加,导致产生很大的噪声。为了降低噪声,给轮胎花纹的重复出现部分赋予不同的宽度来使之不规则化,从而减少相同频率的集中分布,通过合理安排布置节距,减少在相同频率上发生叠加性加强的现象。

3.2 错位

设计组合完成的轮胎花纹一般应有错位,错位有两种:一种是各花纹条之间的错位,另一种为左半节距序列花纹与右半节距序列花纹之间的错位。轮胎花纹的合理错位会使时域声中心能量分布趋于较均衡,从而降低轮胎花纹的总噪声峰值,合适的错位可降噪1~5 dB。

4 降低轮胎噪声的方法

基于轮胎噪声的发声机理,降低轮胎噪声主要从以下几方面考虑:

(1)由于轮胎振动噪声与轮胎的刚度、阻尼、均匀性和动平衡有关,要降低轮胎的噪声,从材料上来讲,可以采用高阻尼橡胶材料,调整轮胎整体刚度和负荷平衡、提高轮胎的均匀性和动平衡;

(2)由于轮胎胎面花纹噪声是轮胎噪声的主要来源,可以通过优化轮胎花纹结构来降低噪声,这也是轮胎降噪最主要的方法。胎面花纹设计应该尽量减小噪声的总体幅值,同时使噪声能量分布在尽可能宽的频率范围上,避免在窄的频率范围上出现峰值。可以利用多种方法实现轮胎降噪:优化花纹块(槽)的设计、优化花纹错位的设计,以及选择轮胎花纹的最优节距等。

5 基于仿真分析对轮胎噪声进行优化的原理

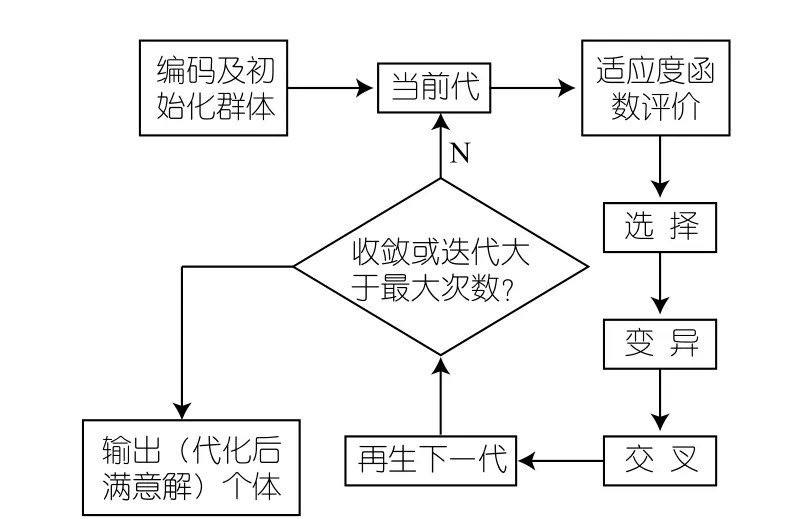

仿真分析是采用遗传算法对轮胎花纹节距优化排序达到降噪的目的。遗传算法的流程图如图1。

图1 仿真分析遗传算法流程

工作原理是将节距作为基因进行编码,随机生成一个初始群体,然后进行选择、交叉、变异和再生等遗传操作,用适应函数考核染色体个体的适应度,直至遗传操作收敛到最优解。按实例效果分析来看,该算法具有良好的收敛性和降噪优化效果,为轮胎花纹设计提供了一种先进、实用和科学的研究方向和思路,降低开发周期。

6 优化花纹节距降噪的实例分析

本次选取规格为265/60R18 114H XL进行花纹节距的降噪优化。通过遗传算法,得出最优的实施方案是上下花纹错位18 mm。

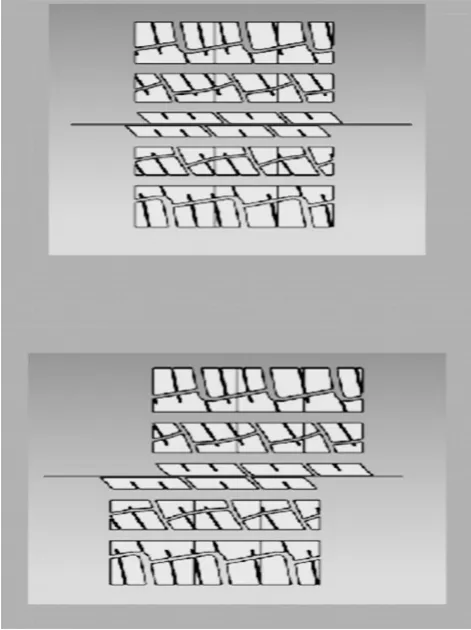

6.1 轮胎花纹错位优化方案

如图2所示,上图为初始设计花纹图,下图为优化后错位18 mm的花纹图,经仿真分析后,得出下图与初始设计图错位18 mm的花纹图,即上半花纹向右移动18 mm。

图2 花纹设计图

6.2 降噪的最佳花纹排序方案

通过遗传算法可以得出1个花纹节距排序最佳方案和1个候选方案。

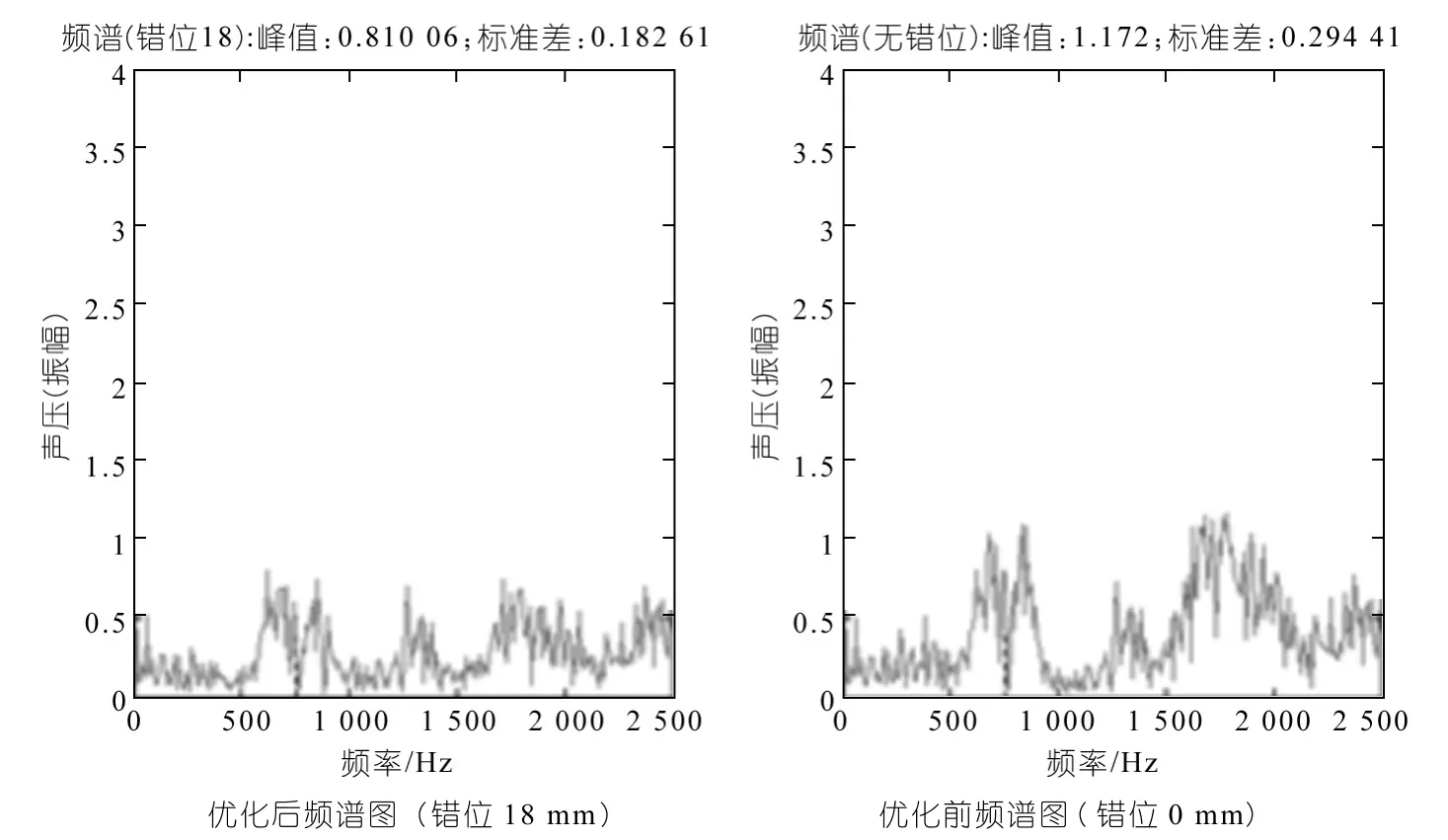

(1)噪声效果最佳的花纹节距排序方案(见图3最佳花纹排序方案)

图3 最佳花纹排序方案

从图4优化前后频谱图可以分析出,优化后最高声峰值降低了,并且频域能量在各频段的能量分布也更为均衡化,达到了降噪优化的目的,减少在相同频率上发生叠加性加强的现象。

图4 最佳方案优化前后频谱图

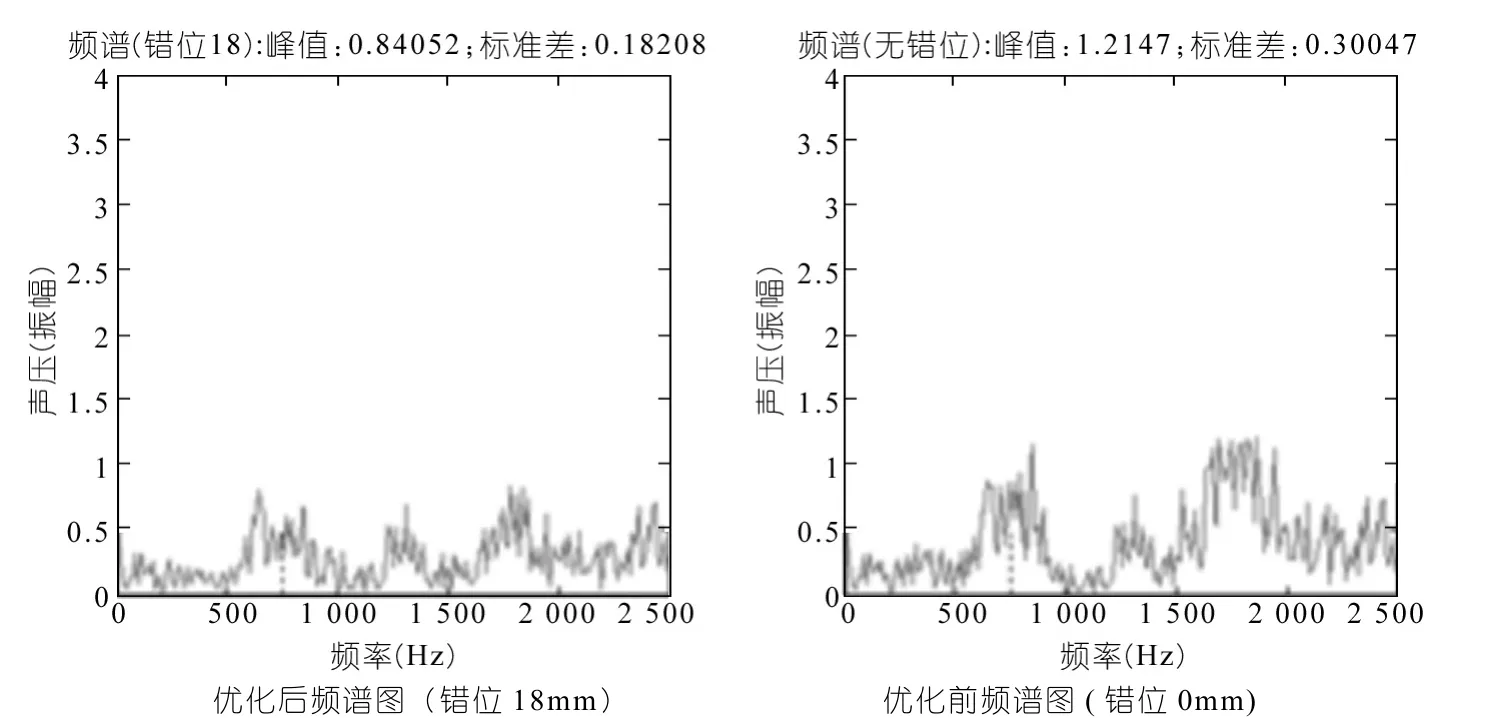

(2) 噪声效果候选的花纹排序方案(见图5候选花纹排序方案)

图5 候选花纹排序方案

从图6可以分析出,优化后最高声峰值降低了,并且频域能量在各频段的能量分布也更为均衡化,达到了降噪优化的目的。

最后采用最佳方案,将此规格送西班牙做测试,测得结果为71 dB,低于标准值(73),噪声能通过测试要求。

图6 优化前后频谱分析

7 总结

仿真分析进行轮胎花纹节距排列降噪优化,能应用到实际中,降噪优化效果显著,可信度高,实用性强,为轮胎设计提供科学和实用的研究方向和思路,能在生产前对轮胎的性能进行评估,在设计前期对技术参数进行修改,使产品达到最佳性能。