氟橡胶捏炼机的研发与设计

王虎法,滕寿峰,米凤龙

(大连第二橡塑机械有限公司,辽宁 大连 116113)

1 氟橡胶的特性与应用

氟橡胶是指在主链或侧链的碳原子上含有氟原子的合成型高分子弹性体。氟橡胶具有高度的化学稳定性,也有较好的耐高温、耐老化,耐臭氧及极好的真空性和优良的物理机械性等诸多优异性能,使其应用领域非常广泛,虽然低温性能和耐辐射性能比较差,但并不影响氟橡胶对现代工业的巨大贡献。

我国从1958年开始至今已经开发了多种类型的氟橡胶,主要有聚烯烃类氟橡胶,随后又发展了较新品种的四丙氟橡胶、全氟醚橡胶、氟化磷橡胶。正因为氟橡胶有较好的耐高温、耐油,耐多种化学药品腐蚀的特性,就使得氟橡胶在现代航空、导弹、火箭、宇宙飞船、舰艇、原子能等尖端技术及汽车、造船、化学、石油、电讯、仪表、机械等工业部门获得了非常广泛的应用。例如在汽车和机动车行业,由于它的耐高温、耐油和耐介质性能优异,用其做出了油封、密封垫、空调胶管等等产品,近年来在电动汽车电池隔离和减震方面也逐步推广使用。

2 氟橡胶的混炼工艺

橡胶混炼,是指生胶和配合剂在开炼机、密(捏)炼机中通过剪切场和拉伸场,使之机械混合并分散均匀的技术。由于密(捏)炼机混炼橡胶时的状态极其复杂,于是就产生了混炼特性难以控制这个问题。

氟橡胶的门尼黏度较高,分子链刚性大,塑炼加工对其无太大效果,因此对氟橡胶都是直接进行混炼。由于氟橡胶具有独特的分子结构,其混炼过程是发黏、发热和发脆的一个过程,加工工艺条件较难控制。以

前通常采用开炼机进行混炼,但是氟橡胶开炼机混炼容易黏辊、发热量大,导致开炼机混炼困难,并且要多次打薄通,使得操作人员劳动强度大,生产效率非常低下,且胶料质量很难控制均衡。为了解决每一车混炼胶间质量波动问题以及降低劳动力成本和减少环境污染,从2006年开始,我公司和一些大型橡胶厂共同探讨,专门针对氟橡胶研制出一种采用翻转式密炼机作为氟橡胶混炼设备的新工艺,结合相应的自动化控制系统来完成对氟橡胶的混炼。经过大量数据采集和对工艺的不断完善,我公司研发出了一种专门用于氟橡胶混炼的加压式捏炼机,不仅完全达到了减少炼胶工序、保证混炼胶质量均一性的要求,也大大提高胶料混炼生产效率、并降低了混炼过程中的环境污染;经过多次的工艺调整和长期大量的产品验证,目前此种机器在市场已经推出较多,整体使用效果非常稳定。

3 氟橡胶捏炼机

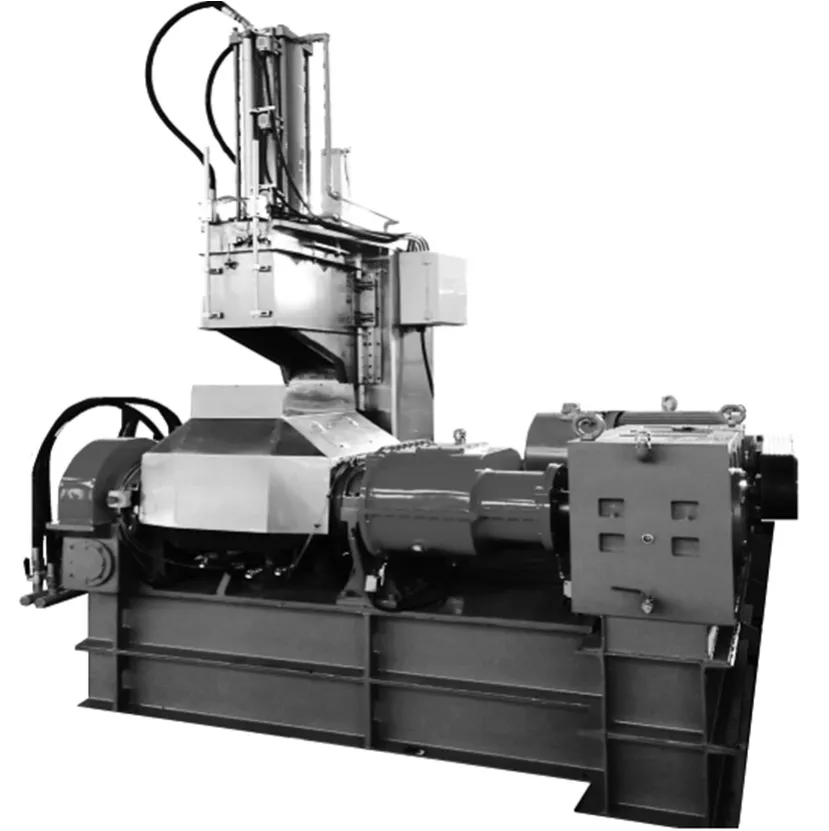

氟橡胶捏炼机(如图1所示)整体结构是在标准型捏炼机的基础上强化、改进、完善混炼工艺功能的一种新型捏炼机,其结构主要分为:密炼装置、压料装置、翻转装置、驱动系统、底座、气控系统及其管路、温度控制系统及其管路、电气控制系统等等。其主要工艺特性是针对氟橡胶生胶门尼黏度高、刚性大、高摩擦生热等特点,研发设计出具有独特转子结构、强制高效冷却、混炼胶料压力可控、方便清扫清洁的一种混炼设备。

图1 氟橡胶捏炼机

3.1 氟橡胶捏炼机主要技术特性

由于氟橡胶诸多的化学性能,在研发设计过程中融合国内外很多关于密炼机混炼性能的理论和经验总结,结合橡胶厂给出氟橡胶的一些混炼数据,设计出如下特点的氟橡胶捏炼机。

(1)转子结构、棱体形式独特;

(2)转子、混炼室壁、侧板、上顶栓冷却效率高;

(3)与胶料接触部分均选用耐腐蚀性材料,保证生产过程中不会污染胶料;

(4)胶料压力可分段分压控制,能有效提高混炼效率;

(5)可根据混炼胶料工艺设定温度自动控制冷却水流量;

(6)配置大功率驱动元件满足氟橡胶混炼时的动力要求;

(7)辅料口的设计理念可满足粉料的投入和降低粉尘飞扬及方便清扫;

(8)整洁的外观设计最大限度地满足了设备的清洁、清扫;

(9)整机结构紧凑、重量轻、占地面积小、公共基础设施相对简单、易于生产线布置和安装搬运;

(10)适应现阶段我国中小型橡胶制品行业的现状和经济承受能力,未来市场前景广阔。

3.2 主要结构及性能说明

3.2.1 转子结构

氟橡胶混炼转子(如图2所示)结构设计相较于普通剪切型转子有了很大的改变,从棱形到转子轴的受力都与标准转子不同。

图2 转子图片

首先由于氟橡胶胶质在冷胶时比较硬和脆,容易碾碎,此时需要较大的表面碾压力(类似开炼机辊筒横压力)将胶料快速切碎,这样就需要转子能够承受很大的横向剪切力;随着胶料温度不断提高,一少部分胶料会沿着棱体棱顶和混炼室之间的间隙从高压区翻转到低压区(如图3所示),形成对胶料的高压剪切、拉伸;同时大部分胶料会沿着棱体螺旋工作面推向混炼室中间和另一根转子的空隙,形成对胶料的翻转和搅拌,也有部分的物料内部剪切;这样就使得胶料更快速的升温。

其次由于氟橡胶对温度的敏感性,使得在混炼过程中要把温度控制在一个适当的范围内,大多时候都把温度控制在40~90℃时才比较容易实现混炼工艺,这就要求转子达到这个温度范围后不能过快的升温。基于上述原因在转子设计时我们调整了棱顶宽度及其与混炼室壁的间隙,但主要还是从棱形楔入角[(如图3所示)转子凸棱工作表面轮廓曲线变化规律主要是由胶料楔入角的斜率曲线方程式演变得来 ]方面进行参数优化设计和有限元模拟分析,在保证转子转速不变的前提下减少胶料翻越转子棱顶的间隙,使胶料受剪切力影响而升温的速度减缓,从而达到保证工艺设定混炼时间的同时还不让胶料过快升至工艺设定温度,并且同时要通过热传导对胶料进行冷却。

另外,氟橡胶在混炼过程中需要加入一些粉料及细小的促进剂,从而达到氟橡胶使用性能的最优化。这就要求混炼胶必须有很好的混炼均匀性、密实性,并且保证每一车胶料的各种性能指标相一致。为了提升炼胶质量,让胶料在复杂的混炼过程中反复不断的翻转、搅拌、剪切和拉伸,通过这些机械力作用,使得橡胶分子链变得更加短小,粉料颗粒更加细碎,搅拌也更均匀,从而达到混炼工艺要求,满足后序的成型加工。鉴于以上要求我们在设计时加大了转子棱体的螺旋升角,同时也加大了转子根径尺寸(如图4所示)。这种设计结构虽然使混炼室填充系数减小,但增强了胶料整体的混炼强度,加大了胶料绕转子的环形流动和分布混炼的轴向环流;并且使得胶料在混炼过程中团状体积更小,胶料与金属表面接触面积增大,也让热传导带走胶料热量变得更容易。

图3 转子棱型法向截面图

3.2.2 温度控制系统及其部件结构

一般来说,标准的混炼设备规格越大,与混炼容量相对应的装置的导热面积的比例越小。另外,装置内胶料的厚度 (转子轴和混炼室壁的间隙)随之增大,橡胶的导热系数减小,混炼过程中胶料内部的热传递也减弱,即使对其进行冷却,也只能使与导热面接触的表面层温度下降,团状胶料芯部的温度依然较高。依据相关试验数据,氟橡胶温度控制在40~90℃之间对于混炼过程和炼胶质量都比较理想。因此在使用捏炼机混炼氟橡胶时,其一设备有效容积不宜过大,过大的团状胶料会使其芯部温度很难降低;其二温度控制尤为重要,如果温度过高会产生不可逆的脆性破坏导致胶料焦烧,温度过低又会使胶料在金属表面打滑形成不了混炼所需要的剪切和搅拌。

图4 剪切区域示意图

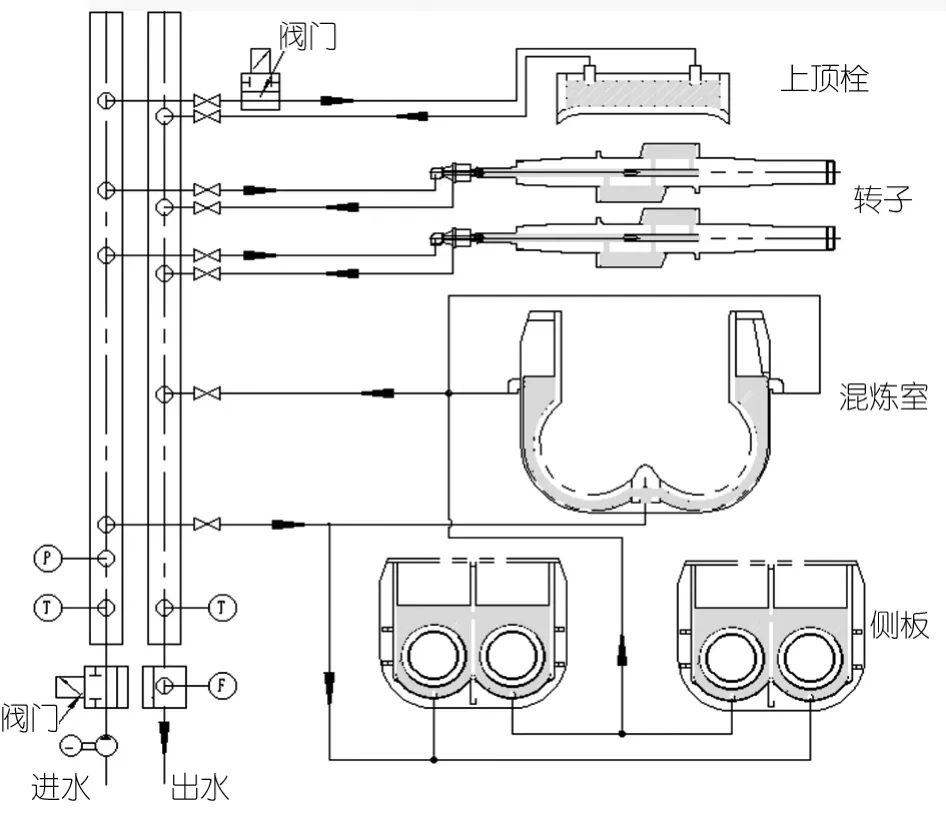

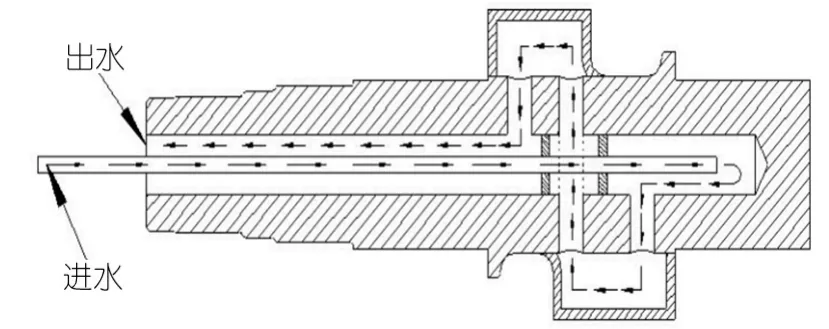

本机针对氟橡胶的特性,主要把与混炼胶料接触部分的关键零件 (混炼室、两边侧板、两根转子、上顶栓 )都设计成夹套或空腔结构,这样就可以给零件通入冷却水(如图5所示)进行冷却。并且在各个回路上设计通断阀,依据混炼室壁温和回水温度的比较,控制低温冷却水和水流流速以及冷却水在不同时段的水流量来实现混炼过程中对胶料温度的控制。

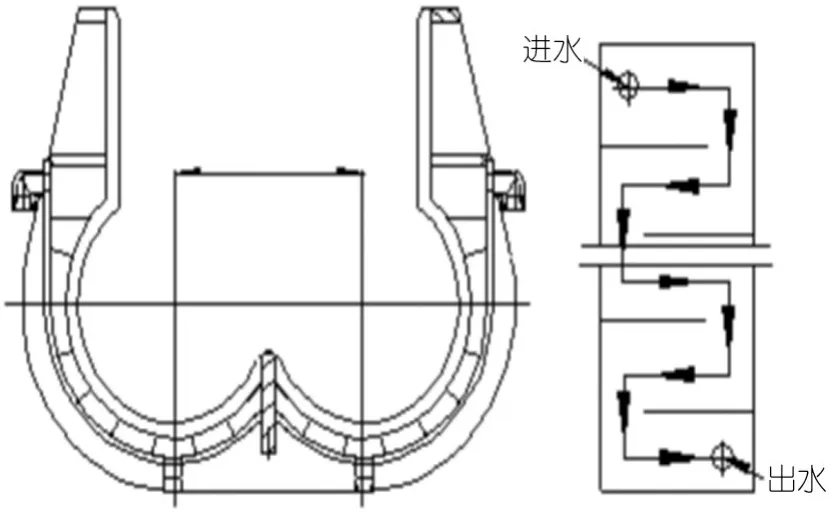

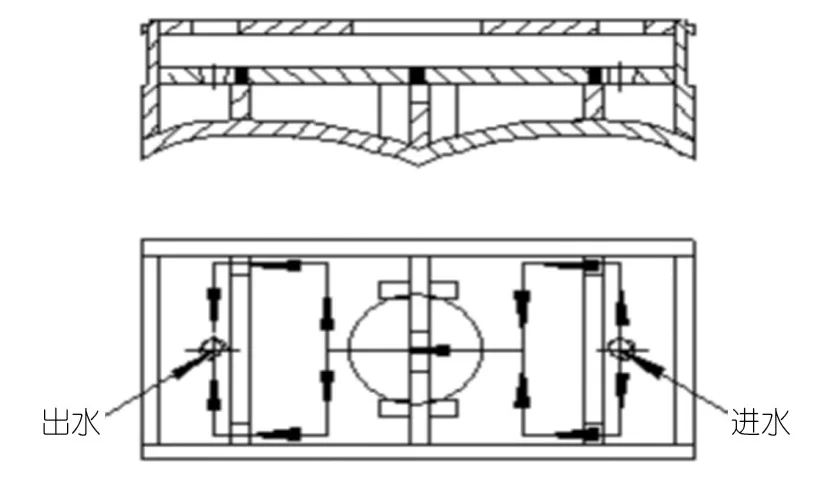

(1)密炼室壁和上顶栓:把混炼室和上顶栓的空腔设计成迷宫式的热交换流道,增加冷却水的流动速度,消除原有浸润式空腔的水流死角,增强混炼室的热传递效率(见图6、7中:混炼室、上顶栓热交换流道示意图)。设置在物料、密炼室壁和冷却水进出口处的测温点,保证了在混炼过程中整机温度链的智能化控制。

图5 捏炼机冷却系统示意图

(2) 转子:2根转子根径尺寸同时加大,增加了转子外表面与胶料的接触面积(见图4示意图),从而提升了热传导的效率;双隔套串联式的强制流道结构(见图8示意图),也加大了冷却水的流动速度,从而使转子体整个传热效率增强。

图6 密炼室水流道示意图

图7 弧形压砣顶面及水流道示意图

图8 转子冷却水流道示意图

(3)混炼室侧壁(侧板):特殊的流体通道(见图9示意图)增强了热传导效能, 在带走部分胶料热量的同时,也保证了转子轴密封圈周边温度在一定范围内的稳定性,提高了转子轴密封效果和密封装置的整体使用寿命。

图9 密炼侧壁水流道示意图

3.2.3 气控系统

本台机器的气控系统要求也比较高,需要控制的压力点主要有上顶栓气缸、前护罩吹风喷嘴、冷却管路流量调节阀等等。在设计时有气源压力调节装置,可根据混炼工艺调节和监控胶料压力,方便后序的胶料质量的跟踪。对于控制精度要求更高的工艺,在上顶栓气缸下压管路处安装比例调压阀,可通过PLC设定程序自动调节上顶栓在混炼过程中不同阶段的物料压力,从而实现打胶时的分步控制。

前护罩设计有吹风喷嘴(见图10所示),在总进气口处设计有压力调节阀,每一个接口处安装流量调节阀,气压可根据要求调节吹气风量和压力,方便上顶栓顶部粉料的清理和清扫;也便于更换物料颜色、适合多品种规格的生产。

图10 前护罩吹风装置

另外本机还设计有气控调节阀,通过气控调节阀调节冷却水流量大小的方式达到更精确的控制混炼过程中胶料的工艺温度(见图11所示)。

图11 气控调节阀

3.3 电气控制系统

在电气方面,结合生产工艺和混炼现场的操作方便灵活性,我们设计有“手动”和“自动”等控制方式,能按工艺设定完成投料、转子转速调节、上顶栓上下移动位置和次数、上顶栓压力的调节、冷却水流的控制以及翻转卸料和复位等全过程的工序控制。由工艺工程师对不同的混炼胶料进行工艺设定,每步温度、功率、时间、压力控制都可以选择,并对清扫位和冷却水通断等进行自动设定。通过工控电脑系统实时记录混炼过程中设定的每一个工艺参数及其曲线记录图,所有历史数据可定期查询追溯,也可在局域网内共享进行查看记录。

本系统是参考橡胶混炼工厂的先进经验,立足于时间、温度、功率三个主要因素,确保品质均衡设计出的一套工艺控制软件,全部控制要素均可由工艺工程师设置,现场完全按照设计工艺程序进行操作,确保每一车胶料的混炼工艺和胶料性能始终如一。系统运行后,每个步骤完成时都会有声光报警提示,现场操作工人按照提示进行工序操作,有效提高了工人的生产效率。通过市场验证,我公司也可按照不同的工艺要求为橡胶生产厂提供最优化的解决方案。

4 结束语

现阶段我国橡胶制品行业已在飞速发展,尤其在航空和汽车密封零部件制造方面已经大量的使用氟橡胶材料。近几年随着石墨烯的推广和应用,氟硅胶与纳米级粉料的共混及应用也逐步提上科研日程,这无论是对橡胶厂还是橡胶机械厂都是一个新课题,现在已有一些企业和院校已经联合研制和开发更高层次的氟橡胶材料。相信随着橡胶材料性能的提升,对混炼工艺和混炼设备的要求会更高。因此,对于我们橡胶机械厂还需要努力学习和了解新工艺,进一步改良和完善现有的混炼设备,以适应新型胶料的混炼工艺要求。

——氟橡胶(1)