某铜矿深部软岩破碎巷道变形机制研究

翁占斌 吴 锋 魏海涛 彭剑平

(1.招金矿业股份有限公司,山东招远265400;2新疆伽师铜辉矿业有限公司,新疆喀什844000)

由于近年来大规模的开采,目前国内大多金属矿的开采深度已超过600 m,甚至部分矿山超过900 m[1-3]。随着开采深度的增加,软岩破碎巷道处于高地应力状态,巷道围岩很容易出现变形失稳破坏,给支护带来很大的难题[4]。对此,国内外学者对软岩巷道支护理论分析和现场应用做了大量的科学研究,并取得了一系列丰硕的成果。张红军等[5-6]针对围岩变形规律和破坏机制,提出了以“锚注”为核心的“高强高预应力锚杆”和“锚注”联合支护方法;柏建彪等[7]针对深部软岩巷道应力大,变形严重的特点,提出了高水速凝材料注浆的方法加固巷道;张宇旭[7]基于地质力学测试,提出了注浆加固+高预应力锚索的联合支护方法;孟庆彬等[9-10]针对破碎软岩巷道变形剧烈,支护难的特点,创新性地提出了“锚网索喷+U型钢支架+注浆+底板锚注”分步联合支护方案。

伽师铜矿位于新疆省喀什市伽师县,其矿体赋存于柯坪塔格背斜南翼下第三系下部碎屑岩层中,断续延伸长度16.70 km,由3个矿段组成。含矿层以浅绿色、棕色中细粒砂岩、粉砂岩为主。岩层比较松散,岩体十分破碎,膨胀性较弱,遇水易泥化,稳定性较差。目前该矿已开采到深600 m以下,进入深部开采阶段。由于针对伽师铜矿的软岩巷道科研成果较少,缺乏正确的支护指导和支护对策,该矿现有的钢支架+背板木头支护方法,随着开采深度的增加,不足以满足巷道稳定的要求,出现片帮、冒顶甚至塌方,严重影响矿山开采效率及人员安全。本研究在现场监测、数值模拟及机理分析的基础上揭示了软岩巷道收敛变形规律,为矿山支护提供了理论依据。

1 巷道变形规律研究

1.1 监测仪器安装

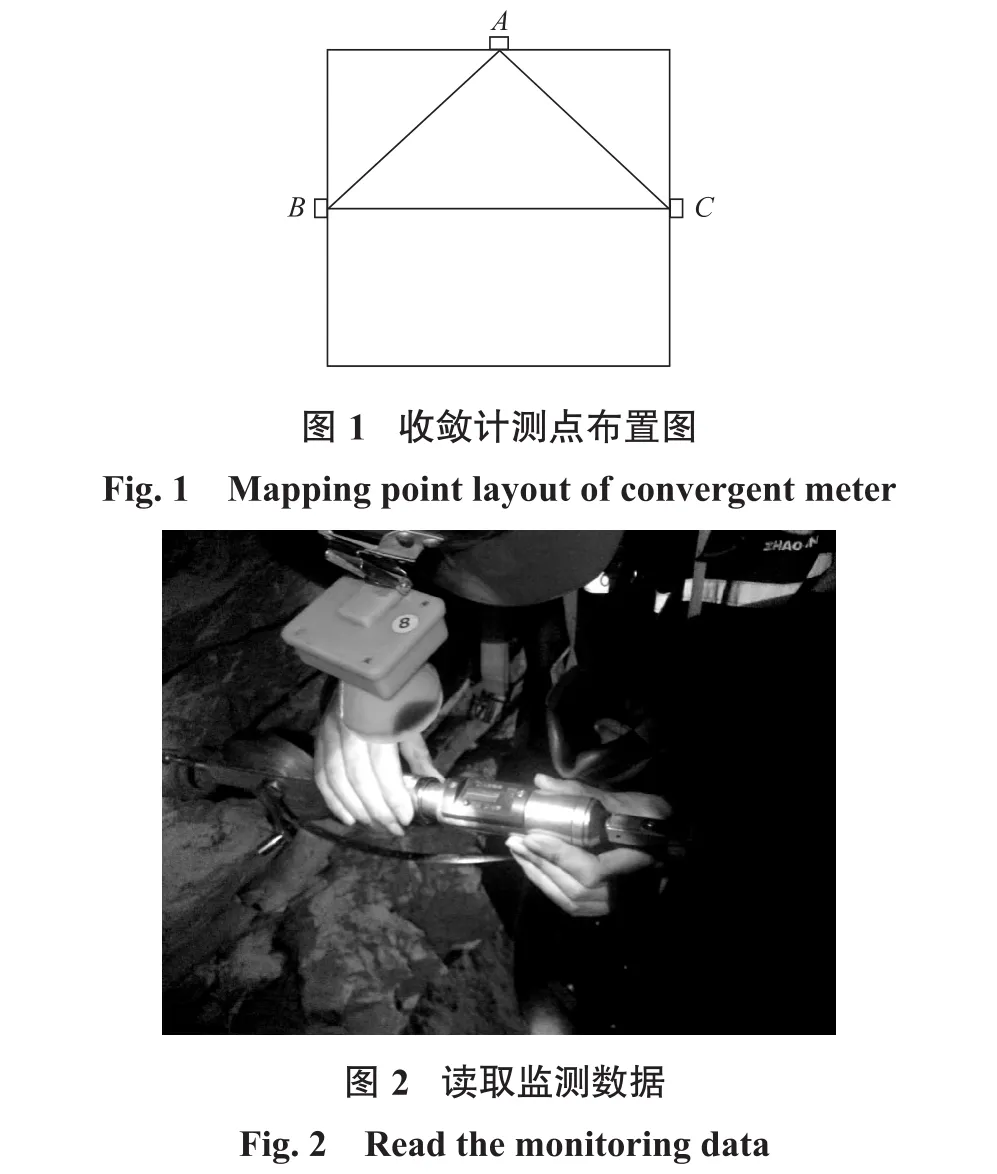

(1)数显收敛计。数显收敛计通过测量两帮及顶板的位移来监测软岩巷道表面位移,安装示意如图1所示,图2为现场读取监测数据图。

(2)多点位移计。多点位移计通过不同读数的差值来反应软岩巷道内部位移,安装示意如图3。

1.2 数据处理及分析

1.2.1 软岩巷道表面位移变化规律

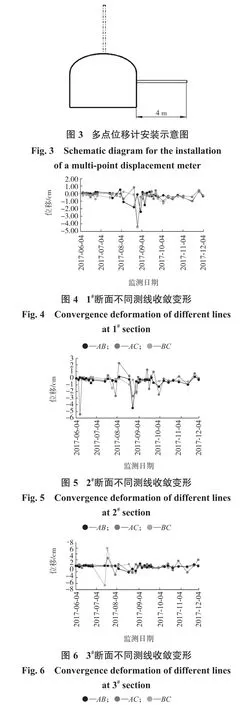

巷道表面位移变化监测结果如图4~图6所示。

图4中显示1#断面的3条测线在数值上均表现为收敛,且其收敛速率呈现出缓慢—快速—缓慢的趋势;测线BC、AB和AC的收敛速率分别为0.079 cm/d、0.06 cm/d和0.05 cm/d。图5中可以看出2#断面的测线BC、AB和AC的收敛速率为0.06 cm/d、0.015 cm/d、0.051 cm/d。图6显示3#断面的3条测线收敛速率呈现出的缓慢—快速—缓慢的趋势,其中测线BC、AB和AC的收敛速率分别为0.057 cm/d、0.059 cm/d和0.03 cm/d,测线BC与测线AB表现为稳步收敛,而测线AC变化频繁,收敛不显著。

综上所述,巷道表面位移的收敛速率呈现出缓慢—快速—缓慢的趋势,巷道水平方向收敛量大于垂直方向,由于凿岩爆破的影响,在前期收敛较快,后期趋于稳定;钢支架+背板木支护方式虽然在一定程度上能够较好地支护巷道顶板,但随着时间进行,巷道两帮收敛速度会越来越快,该方式不能有效保护两帮的变形,可能造成严重的安全事故。因此,为达到最佳的支护效果,应对两帮岩体进行有效支护。

1.2.2 巷道内部位移变化规律

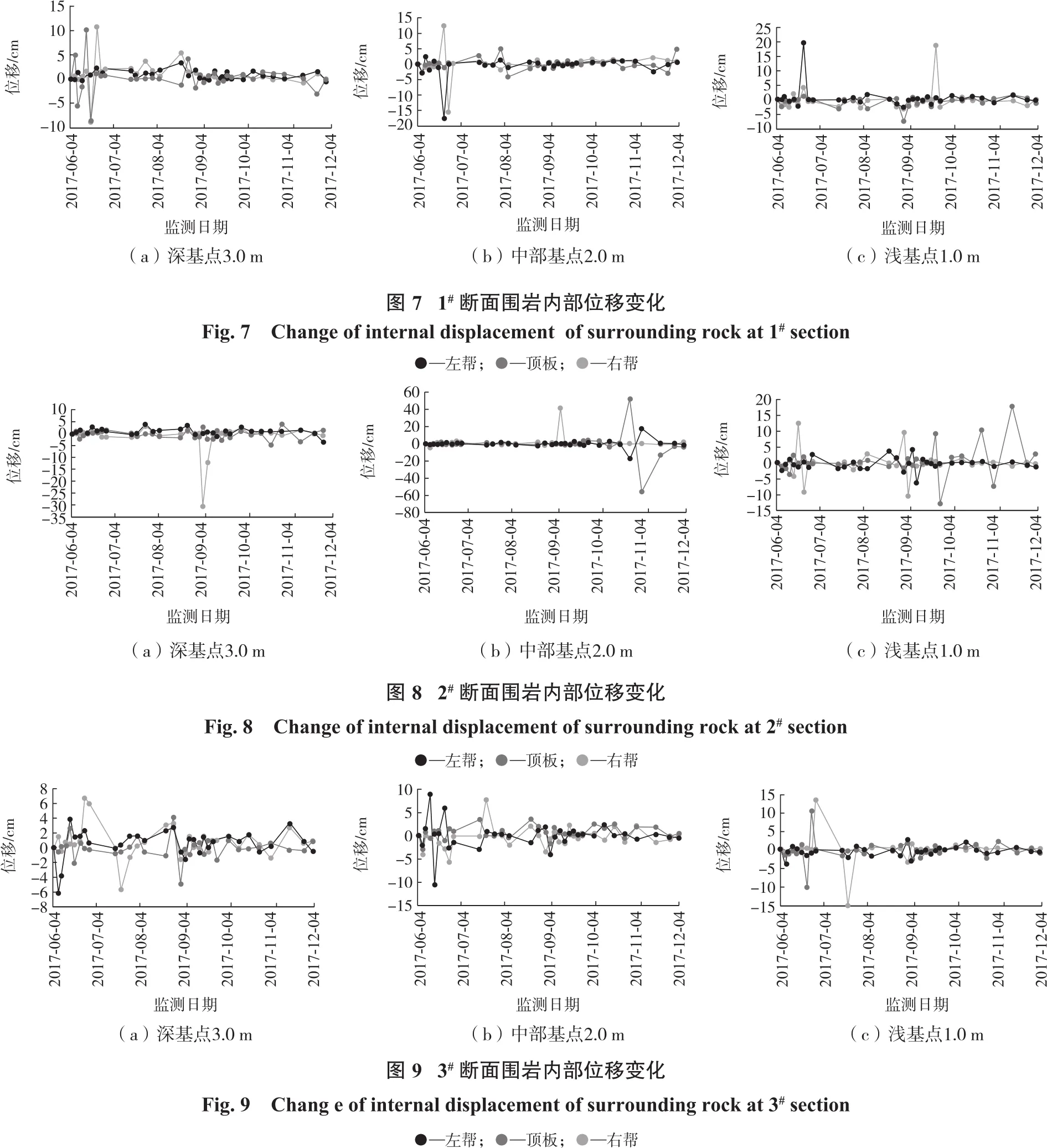

每个钻孔共布置3个基点,深基点3.0 m,中部基点2.0 m,浅基点1.0 m,将监测的结果进行统计分析,围岩位移变化规律如图7~图9所示。

由图7可知,两帮的位移变化较为明显,深度为1 m、2 m及3 m处的岩体位移变化平均值分别为1.1 mm、0 mm、-0.2 mm(根据多点位移计设计原理,测得的值若为负值,则说明该孔处的岩体向外发生了移动)。图8显示不同深度处的岩体位移均较小,深度为1 m、2 m及3 m处的岩体位移变化平均值分别为-0.1 mm、-0.5 mm与0.5 mm,推测在2~3 m深度之间可能存在断层结构或该深度范围为该中段矿岩的松动圈范围。由图9可以看出,两帮岩体的位移在深度为1 m、2 m及3 m处的岩体位移变化平均值分别为-0.3 mm、0.3 mm与0.8 mm,表明在1~2 m深度之间可能存在一定的断层结构或该深度范围为该中段矿岩的松动圈范围。

根据工程地质调查结果,监测区域内无明显断层结构,故可以推测出监测区域内监测到的位移为松动圈导致,综上所述,可以推测出矿岩的松动圈范围介于2~3 m之间。

2 软岩巷道变形规律数值模拟

2.1 模型的建立

根据圣维南原理,巷道的开挖会对周围3~5倍的围岩产生一定程度的影响,同时考虑到模型计算的速度,因此确定整个模型的范围为:垂直巷道走向为X方向,沿巷道走向为Y方向,竖直方向为Z方向,建立的模型尺寸长×宽×高为15.4 m×10 m×28.3 m。采用有限元软件FLAC3D建立整个巷道的三维模型。

模型的边界条件:对模型的左、右2个面设置为X方向的水平位移约束,对前、后2个面设置为Y方向的水平位移约束;计算中首先进行初始化,然后将初始化后的位移和速率清零;由于模型距地表600 m左右,在模型的底部施加水平和竖直方向的约束,同时对整个模型施加自重应力场。主要岩体力学参数如表1所示。

?

2.2 模拟方案与目标

在相同矿井地质条件下,模拟地应力作用下,拱形与矩形2种断面巷道围岩塑性区分布规律、围岩主应力分布规律、围岩最大剪应力分布规律、围岩变形规律等。由于巷道模型对称,因此,只分析一半模型即可。模拟方案为软岩巷道采用矩形设计。

2.3 模拟结果

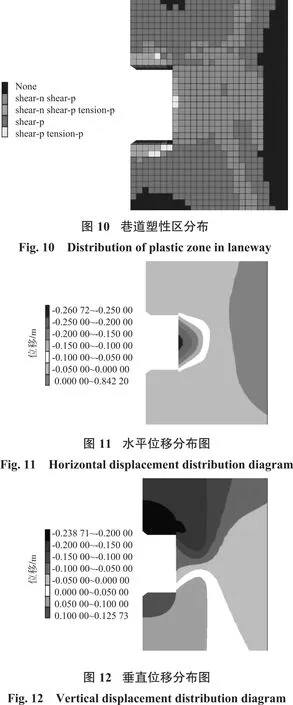

(1)软岩巷道围岩塑性区分布规律。图10显示了巷道的顶、底板和两帮均出现了较大的剪切塑性区。从图10可以看出巷道塑性区顶板最大深度为3 m,两帮的塑性区深度为3 m,底板塑性区深度为1.8 m,这与巷道内部位移监测结果得出的最大松动圈3 m相符,验证数值模拟的准确性。

(2)软岩巷道围岩变形规律。图11中显示两帮向巷道中心移动,两帮的中心处水平位移最大,两帮的最大移近量为26.07 cm。图12可以看出巷道的顶板发生下沉,底板出现局部底鼓,顶板和底板的中心处垂直位移最大,巷道顶板的最大下沉量为23.87 cm,底板上升位移为11.78 cm。计算结果相比巷道表面位移变化监测结果偏小,表明巷道围岩实际情况较为破碎。

综上所述,巷道的顶、底板和两帮均出现了较大的剪切塑性区,塑性区最大深度为3 m,两帮向巷道中心移动,巷道的顶板发生下沉,底板出现局部底鼓,顶板和底板的中心处垂直位移最大。巷道两帮相比顶板的围岩内部位移变化明显,同一断面中深度在1 m和2 m处的位移变化量均为负值(向巷道内部移动),3 m处位移变化量为正值,经调查区域内无明显断层结构,确定矿岩的松动圈范围介于2~3 m之间。

3 软岩巷道破坏机理

3.1 巷道围岩变形的时间效应

(1)变形量大。由于软岩巷道具有围岩应力较高、强度低、结构完整性差、泥化易风化等特征,在支护强度不足够大的时候,巷道围岩巨大的塑性变形能以及破碎岩体碎胀变形量必须释放出来。在巷道变形过程中,就是能量释放的过程,释放能量必须以巷道变形表现出来,因此巷道开挖后,巷道变形量较大,巷道围岩松动圈范围大,破裂区、塑性区半径大。

(2)初期变形速率大。由于原岩应力高,开挖卸荷迅猛,来压快,故巷道初期变形速率大,巷道开挖后的初期变形量和变形速率均很大。初期巷道顶板变形速率一般为0.158~0.26 cm/d,巷道两帮变形速率一般为0.25~0.55 cm/d。

(3)变形持续时间长。根据巷道变形规律分析结果及变形迹象可知,巷道在初期变形速度很大,变形趋向稳定后仍以较大速度持续流变,且持续时间很长,其变形具有明显的时效性。这种变形表现出蠕变的3个变形阶段:减速蠕变、定常蠕变及加速蠕变。巷道开挖完以后,由于开挖卸荷的影响,导致巷道初始变形比较剧烈。巷道支护以后,其变形进入缓慢变形阶段,由于支护强度不够,导致变形速率无明显降低,巷道继续变形,达到稳定变形阶段。

3.2 巷道围岩变形的空间效应

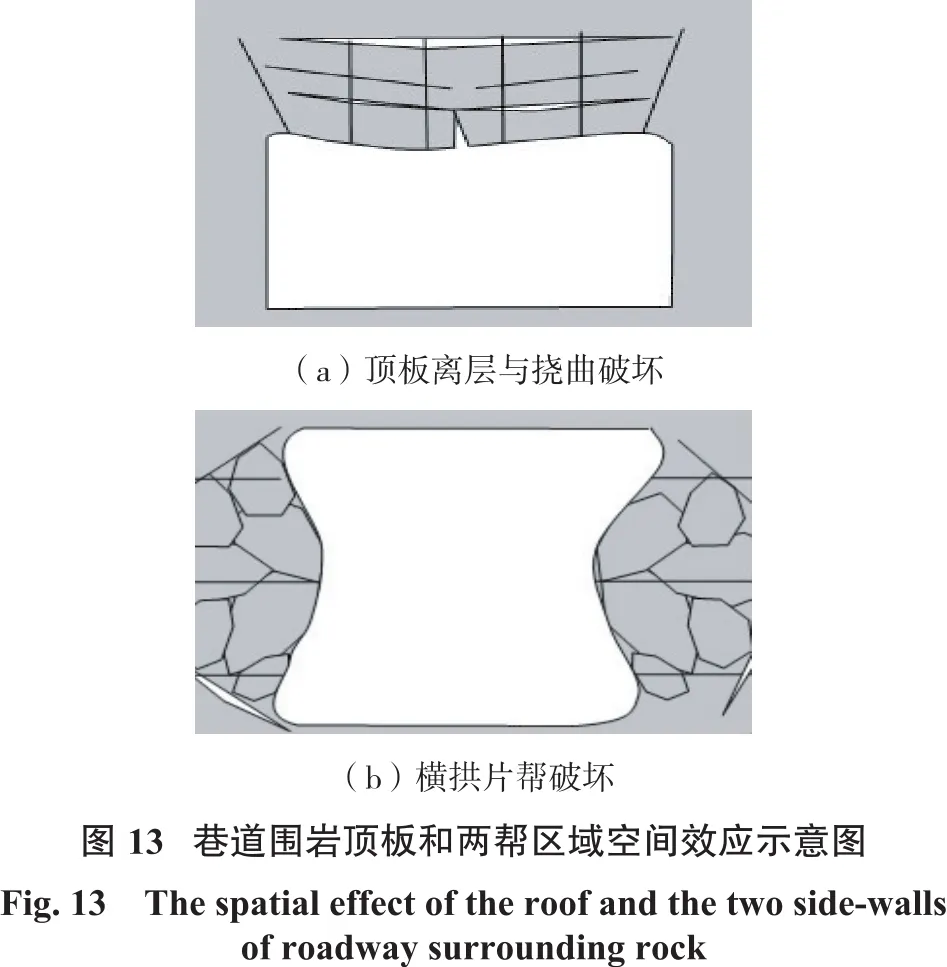

巷道来压方向多表现为四周来压。顶板、低板和两帮发生显著变形和破坏,如不对顶、底板和两帮采取有效控制措施,则会加剧顶、底板和两帮的变形和破坏。巷道变形规律表明,4个月的巷道顶板下沉量为9~25 cm,两帮的移近量为24~52 cm。巷道围岩顶板和两帮区域空间效应示意图如图13所示。

4 结论

(1)巷道两帮相比顶板的围岩内部位移变化明显,同一断面中深度在1 m和2 m处的位移变化量均为负值(向巷道内部移动),3 m处位移变化量为正值,经调查区域内无明显断层结构,可以推测出矿岩的松动圈范围介于2~3 m之间。

(2)巷道表面位移的收敛速率呈现出缓慢—快速—缓慢的趋势,巷道水平方向收敛量大于垂直方向,由于凿岩爆破的影响,前期变化较快,后期收敛趋于稳定。

(3)数值模拟表明巷道顶、底板和两帮均出现了较大的剪切塑性区,两帮向巷道中心移动,巷道的顶板发生下沉,顶、底板和两帮的中心处位移最大,与巷道变形规律一致。

(4)软岩巷道具有典型的时空效应,具有变形量大,初期变形速率大,变形时间长的特点,巷道来压方向多表现为四周来压,顶板、低板和两帮发生显著变形和破坏,如果工程持续时间较长,大范围非线性流变现象趋于明显,将对巷道稳定性造成大的影响。

[1] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.He Manchao,Xie Heping,Peng Suping.et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering.2005.24(16):2803-2813.

[2] 刘泉声,张 华,林 涛.煤矿深部岩巷围岩稳定与支护对策[J].岩石力学与工程学报,2004,23(21):3732-3737.Liu Quansheng,Zhang Hua,Lin Tao.Study on stability of deep rock roadway in coal mines and their support measures[J].Chinese Journal of Rock Mechanics and Engineering.2004,23(21):3732-3737.

[3] 贺永年,韩立军,邵 鹏,等.深部巷道稳定的若干岩石力学问题[J].中国矿业大学学报,2006,35(3):288-295.He Yongnian,Han Lijun,Shao Peng.et al.Some problems of rock mechanics for roadway stability in deep[J].Journal of China University of Mining&Technology,2006,35(3):288-295.

[4] 刘泉声,高 纬,袁 亮,等.煤矿深部岩巷稳定控制理论与支护技术及应用[M].北京:科学出版社.2010:3-7.Liu Quansheng,Gao Wei,Yuan Liang,et al.Stability Control Theory and Support Technology and Application of Deep Rock Roadway in Coal Mine[M].Beijing:Science Press,2010:3-7.

[5] 张红军,李海燕,李术才,等.深部软岩巷道围岩变形机制及支护技术研究[J].采矿与安全工程学报,2015,32(6):955-962.ZhangHongjun,LiHaiyan,LiShucai,etal.Deformation mechanism of surrounding rock and support technology in deep soft rock roadway[J].Journal of Mining and Safety Engineering,2015,32(6):955-962.

[6] 张红军,李术才,李海燕,等.大变形软岩巷道2次耦合支护参数优化[J].中南大学学报:自然科学版,2016,47(4):1262-1271.Zhang Hongjun,Li Shucai,Li Haiyan,et al.Secondary coupling support parameter optimization and research on the large deformation of soft rock roadways[J].Journal of Central South University:Science and Technology ,2016,47(4):1262-1271.

[7] 柏建彪,王襄禹,贾明魁,等.深部软岩巷道支护原理及应用[J].岩土工程学报,2008,30(5):632-635.Bai Jianbiao,Wang Xiangyu,Jia Mingkui,et al.Theory and application of supporting in deep soft roadways[J].Chinese Journal of Geotechnical Engineering,2008,30(5):632-635.

[8] 张宇旭.深部破碎软岩巷道失稳破坏机理及支护技术研究[J].中国煤炭,2017,43(8):85-88.Zhang Yuxu.Research on instability mechanism and support technology for deep broken soft roadway[J].China Coal,2017,43(8):85-88.

[9] 孟庆彬,韩立军,乔卫国,等.深部高应力软岩巷道断面形状优化设计数值模拟研究[J].采矿与安全工程学报,2012,29(5):650-656.Meng Qingbin,Han Lijun,Qiao Weiguo,et al.Numerical simulation of cross-section shape optimum design of deep soft rock roadway under high stress[J].Journal of Mining and Safety Engineering,2012,29(5):650-656.

[10]孟庆彬,韩立军,乔卫国,等.深部高应力软岩巷道变形破坏特性研究[J].采矿与安全工程学报,2012,29(4):481-486.Meng Qingbin,Han Lijun,Qiao Weiguo,et al.Research on deformation failure characteristics of the deep high-stress soft rock roadway[J].Journal of Mining and Safety Engineering,2012,29(4):481-486.