长距离大直径泥水盾构隧道洞内无轨运输优化模型研究

——以苏通GIL综合管廊工程为例

陈 鹏, 吴 坚, 张晓平, *, 谢维强, 孙茂舟, 涂新斌

(1. 中铁十四局集团大盾构工程有限公司, 江苏 南京 211800; 2. 武汉大学土木建筑工程学院, 湖北 武汉 430072;3. 武汉大学岩土与结构工程安全湖北省重点实验室, 湖北 武汉 430072; 4. 国家电网公司, 北京 100031)

0 引言

泥水平衡式盾构以其高效的施工特点,在现代城市建设中发挥愈来愈重要的作用,长距离大直径成为隧道建设的发展方向[1-2],而长距离大直径泥水盾构隧道的洞内运输调度合理性是影响隧道高效施工的关键因素。近年来,随着我国大断面盾构隧道的增多[3-4],特别是综合管廊隧道内部多采用预制箱涵结构,并进行内部结构的同步施工[5-6],运输任务量很大。

在这种情况下,同有轨运输相比[7-8],无轨运输没有固定轨道,运输车辆在洞内具有灵活性大、运输效率高和维修方便的优点。当运输距离较短时,车辆需求量少,物料可由车辆运输多个来回完成,车辆调度比较简单。然而,随着运输距离的增加,车辆需求量增加,洞内的运输车辆会出现优先通行、车辆滞留等情况,如果车辆调度不当,物料不能及时运送到施工工作面,将会降低盾构施工效率,延长施工工期。在实际隧道施工中,一般不进行物料运输的优化设计,即使有一定的优化方案,也找不到比较合适的设计方法进行优化,只能凭借工程经验进行粗略设计[9]。施工前难以确定准确的运输车辆配置数量,经常发生车辆过剩或严重不足的情况,对施工效率和成本产生较大影响。因此,更好地优化洞内物料运输流程,提高车辆运输效率,降低运输成本,对于盾构施工的高效掘进是一个亟待解决的问题。

国内外已有许多学者对盾构隧道洞内无轨运输开展了相关研究。宾凌涛[10]对无轨运输和有轨运输的施工方案在运输时间和成本上进行了比较; 代永文[11]以通海隧道施工组织为例,通过对无轨运输参数的计算,对有轨运输和无轨运输2种方案进行了比较,得出采用无轨运输方式能够实现快速施工的结论; 周国龙[12]从安全、施工速度和经济效益等几个方面对长大隧道洞内运输方式进行了比选,提出洞内有轨转无轨的运输方式,可以明显提高施工进度; 吴惠明[13]针对上海长江隧道大直径、长距离和运输规模大的特点,对不同类型车辆进行最佳编组和运输工艺的优化,大大提高了盾构掘进效率,充分说明了无轨运输系统的高效性; 谢波[14]结合南京地铁10号线阐述了无轨运输与有轨运输,并从运输效率、灵活性和经济性3方面分析其优缺点,选择无轨运输作为洞内车辆运输方式。

也有学者对隧道运输系统提出一些优化方法和模型来指导现场施工,白云[15]采用拉格朗日乘子法得到了土压平衡盾构施工中轨道运输的最优化模型,并成功指导了隧道的施工组织设计; 徐华升等[16]采用运筹学的方法建立了隧道施工运输规划的数学模型, 得到了总费用最小的物料调运方案; 封坤等[17]通过建立模糊综合评判模型对盾构隧道内无轨运输的安全性进行分析,对无轨运输系统进行了优化。

通过对国内外一些研究成果的调研发现,大部分研究都是关于隧道洞内运输方式的优化比选,鲜有对无轨运输所涉及的车辆调度方案与运输效率进行系统地研究。对于无轨运输系统来说,很少有相应的车辆运输模型来对现场物料运输调度进行指导。

针对目前实际施工过程中尚没有完善的无轨运输优化模型来指导现场施工的现状,本文首次提出长距离大直径泥水盾构隧道洞内无轨运输优化模型,优化车辆运输流程,提高车辆运输效率。以苏通GIL综合管廊工程为研究背景,通过施工现场前期物料运输流程的调查统计,获取运输参数,建立理论运输模型,得到在不同车辆投入量情况下车辆极限运输长度及车辆滞留时间,对长距离物料运输中如何选择合理时机进行车辆投入与调度进行指导,提高车辆运输效率,避免由于盲目增加车辆带来的运力浪费,可以为苏通GIL综合管廊工程及类似隧道工程施工中物料运输提供指导与借鉴。

1 工程背景

1.1 工程概况

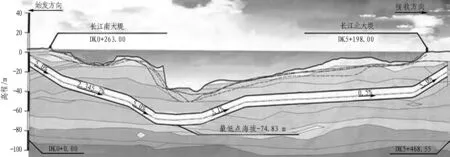

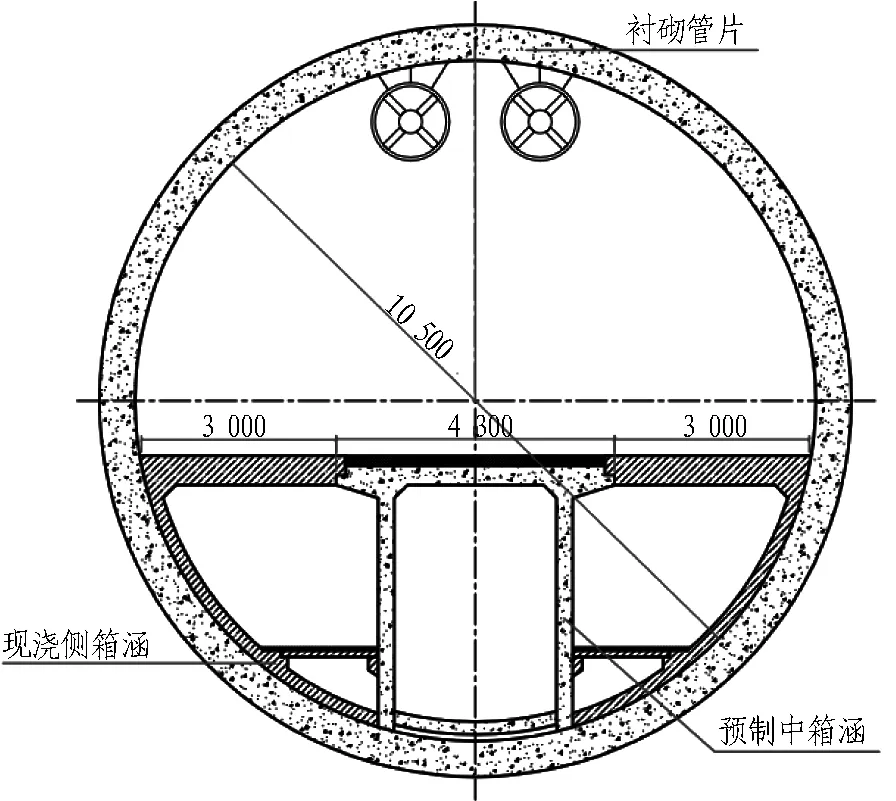

苏通GIL综合管廊工程是淮南—南京—上海1 000 V交流特高压输变电工程的单项越江工程,越江线位位于G15 沈海高速苏通长江大桥上游西侧600~1 200 m处,隧道自南岸(苏州)始发井向北下穿长江河道到达北岸(南通)接收井。隧道工程纵断面如图1所示,隧道全长5 528.545 m,其中,盾构段达5 468.545 m,最大纵坡为5.0%。本工程采用1台开挖直径为12.07 m的泥水平衡盾构由江南工作井始发,隧道外径11.60 m、内径10.50 m,内部结构采用中间预制箱涵及两侧现浇侧箱涵的形式,成型隧道箱涵结构断面如图2所示。

1.2 水平运输方式

目前,隧道施工过程中常用的水平运输方式分为有轨运输和无轨运输。如果盾构施工仅仅是盾构掘进和管片拼装,而不采用同步拼装预制中间箱涵、同步施工内部结构的施工方式,那么有轨运输会更为可行,也更加高效和安全。但是,对于进行同步箱涵拼装和洞内结构同步施工的长距离大直径盾构隧道来说,由于运输条件的限制,无轨运输比有轨运输更有优势。根据以往的工程经验(南京地铁10号线过江隧道内径为10.2 m,采用同步拼装箱涵和洞内结构同步施工,隧道采用了无轨运输方式),无轨运输在运输效率、安全性(对于大坡度隧道,轨道车的安全性是个极大的挑战,一般轨道车适用的坡度不超过3%,本工程达到了5%)、灵活性和经济性上具有突出的优点。故本工程采用无轨运输的形式进行洞内物料运输,车辆设计采用双节双头车的设计方案,车型为DYC60管片箱涵双头运输车,其技术参数如表1所示。

图1 苏通GIL综合管廊隧道纵断面

图2 成型隧道箱涵结构断面(单位: mm)

技术参数参数描述整车质量26 t最大载重60 t尺寸22 000 mm×2 300 mm×2 600 mm载货区长度10 000 mm最小离地间隙≥200 mm满载最大爬坡6%动力系统276 kW,2 100 r/min技术参数参数描述最小转弯半径≥12 000 mm行走转向模式直行、斜行排放标准国IV满载上下坡设计最高速度7.5 km/h空载上下坡设计最高速度12 km/h满载平地设计最高速度10 km/h空载平地设计最高速度15 km/h

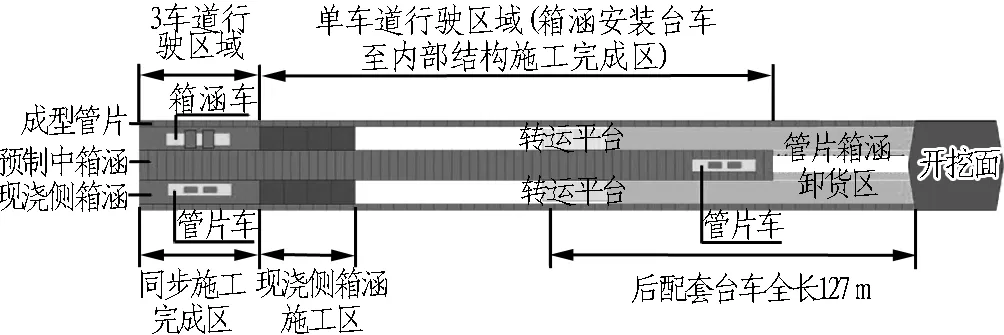

车辆在隧道内运输主要分为2个行驶区间: 单车道行驶区间和3车道行驶区间。根据车辆在各区间的运输条件,车辆在盾构后部行驶位置如图3所示。

1) 箱涵安装台车至内部结构施工完成区域: 主要通行盾构管片、砂浆、预制中箱涵、泥浆及水气管路等,车辆通行距离为300~400 m,通行宽度为4.3 m。此区间单次只可通行1辆车,最多可有1辆双头车和1辆砂浆车顺次进入,双头车驶入卸货区,砂浆车停放于转运平台。直到前一辆双头车驶出此区间,下一辆双头车才能驶入,其余满载车辆全部停放于同步施工完成区域。

2) 内部结构施工完成区域至洞口: 主要通行盾构施工及内部结构施工物料,车辆最大通行距离为5 468 m,通行宽度为8.3 m,此区间可实现全部车辆错车,内部结构施工车辆与盾构施工运输车辆相互影响较小。

图3 车辆行驶位置平面示意图

2 洞内物料运输模型

2.1 物料运输需求

盾构掘进所需要的物料主要包括: 管片、箱涵、砂浆、泥浆管、水管和一些辅助物料等,其中,应重点考虑管片和箱涵的高效运输。在盾构施工循环中,管片、箱涵的拼装和管路的延伸要达到一定程度的同步,才能使盾构高效平稳地推进。物料运输流程的根本原则是: 物资必须提前到达卸货等待区,利用盾构流程转换的合适时间进行卸货,而不能让盾构等待物资到达。

1) 管片: 在盾构推进过程中必须将下一环拼装所需的8块管片吊装到喂片机上,每环管片环宽2 m,每辆车运输4块管片,每环需要2车次管片车完成运输任务。

2) 箱涵: 在盾构进行管片拼装作业的时间内必须将本环箱涵安装完毕,每块箱涵宽1.3 m,1辆箱涵车运输2块箱涵。每掘进10 m,需要安装8块箱涵,则需要4车次箱涵车完成运输任务。

3) 泥浆管及水管(含进出管两方向): 管路延伸处位于盾构台车尾部,泥浆管为10 m/节,水管9 m/节,盾构每掘进10 m需要延伸1次管路,包括2根泥浆管和4根水管,利用双头车运输进洞。

4) 其他辅助物料: 水管、风管、管道支架和盾尾油脂等可以随管片箱涵一起运入洞内。

2.2 单辆车运输流程

根据现场盾构施工实际情况,盾构完成1个单环掘进施工循环平均需要100 min,其中,掘进时间为60 min,管片拼装时间为40 min,可以满足盾构正常工作状态下进尺24 m/d的掘进要求。对现场单辆车洞内运输循环的时间进行分段统计,单辆车在洞内一个运输循环内所需要的时间主要包括:卸货时间、洞内运输时间、洞外运输和装车时间,具体流程如图4所示。

图4 单辆车洞内物料运输流程示意图

Fig. 4Sketch of flowchart of materials transportation of single truck

1)t1为管片车在盾构尾部的卸货时间,平均用时20 min。

2)t2为箱涵车在盾构尾部的卸货时间,平均用时20 min,每辆箱涵车装载2块箱涵,第1块箱涵起吊、安装完毕后,才能起吊第2块箱涵,此时,车辆才可以离开卸货区。

3)t3为管材在盾构尾部的卸货时间,平均用时10 min,泥浆管可存放于4号台车。

4)t4为车辆洞外运输、吊装时间,用时22 min,包括: 隧道洞门至吊装区的空车行驶时间为5 min; 空车装车的时间取10 min; 吊装区至隧道洞门的满载行驶时间为7 min。

5)t5为空车自卸货区驶出隧道的总时间。

6)t6为满载驶入隧道至卸货区的总时间。

7)τ为车辆滞留时间,当车辆提前运输到盾构卸货等待区时,此时并不能进入到台车尾部进行卸货,车辆会滞留一段时间。

2.3 车辆运输模型

为了使管片、箱涵的拼装和管路的延伸达到一定程度的同步,盾构每掘进10 m(5环)就延伸一次管路,在此期间,物料运输需要10车管片、 4车箱涵(8块箱涵10.4 m)以及1车管材,且1车管材需要在管路延伸之前运输到4号台车。故将掘进5环所需时间500 min定为一个同步运输周期,包括T1、T2、T3、T4和T55个单环运输周期。一个同步运输周期内要完成盾构推进—拼环、管片箱涵吊装卸货、泥浆管路延伸和砂浆运输等工序。

模型的初始状况设定为: 1辆运有4块管片的双头车在盾构卸货区进行卸车,1辆运有4块管片的双头车在等待区等待,1辆运有2节箱涵的双头车在等待区等待。前一辆管片车卸货完成并驶出卸货区后,下一辆管片车立刻驶入盾构卸货区。空车驶出盾构卸货区的时间为4 min、满载车辆驶入盾构卸货区的时间为6 min,即2辆管片车的卸货间隔时间为10 min。

运输模型以车辆在盾构吊装平台的作业时间为研究目标,在单环运输周期内,管片箱涵的卸货时间要少于100 min,所以管片箱涵吊机在单环运输周期内会出现一段时间的吊装间歇tij(i=1,2,3,4,5;j=1,2)。盾构单环运输周期T1(100 min)内包括: 2车管片和1车箱涵的卸货时间以及吊装间歇,车辆单环运输模型如图5所示。同一车辆前一次卸货完成至下一次到达盾构卸货区的时间间隔称为一个卸货周期T。车辆在一个卸货周期内行驶的最大里程称为车辆极限运输长度Lmax,即: 洞门至盾构卸货区的距离,在超过车辆极限运输长度Lmax之后,需要再次投入车辆来满足物料运输的需求。

图5 车辆单环运输模型示意图

卸货周期

T=t4+t5+t6+τ;

(1)

(2)

(3)

式(1)—(3)中:t5、t6为车辆在洞内运输时间;t4为洞外装车时间;τ为车辆滞留时间。

由式(1)—(3)可化简得到车辆运输长度

(4)

当车辆在洞内的滞留时间τ为0时,车辆极限运输长度

(5)

式(1)—(5)中:v1为车辆满载平均速度,km/h;v2为车辆空载平均速度,km/h;L为车辆从卸货区到洞门的运输距离,m。

3 模型建立与分析

根据苏通GIL综合管廊工程施工现场车辆洞内运输的实际情况,以投入3辆双头车的运输流程为例,建立现场车辆运输优化模型。T1、T2、T3和T5每个周期内分别运输2车管片、1车箱涵,且运输循环完全相同;T4周期内运输2车管片、1车管材。

对所建立的优化模型中车辆能达到的极限运输长度Lmax进行计算,并以此为理论依据,分析掘进过程中物料运输车辆的合理调度方案,具体计算流程如下。

在一个同步运输周期中,以卸货周期T为目标函数,吊装间歇tij为变量,变量tij的约束条件如下:

0≤t11≤30, 0≤t12≤30,t11+t12=30 。

(6)

0≤t41≤40, 0≤t42≤40,t41+t42=40 。

(7)

t11=t21=t31=t51。

(8)

t12=t22=t32=t52。

(9)

在运输流程中为了保障物料运输的流畅性,在车辆数目一定的情况下,卸货周期T的最小值决定了车辆的极限运输长度Lmax,所以得到车辆卸货周期T的表达式如下:

T(tij)=min(50+t11+t12, 50+t12+t21, 40+t41+t42, 50+t32+t41, 50+t42+t51)=min(80, 50+t32+t41, 50+t42+t51) 。

(10)

结合式(6)—(9),式(10)可化简为:

T(tij)=min(80, 50+t12+t41, 120-t12-t41) 。

(11)

当变量tij变化时,卸货周期会随之发生改变,通过合理的分配吊装间歇tij,可以使得车辆的卸货周期T(tij)取得最大值Tmax,从而增大车辆极限运输长度,达到车辆的最大运输能力。

Tmax=max (tij) 。

(12)

当变量tij取值如下:

(13)

推出t12+t41∈[30, 40] 。

此时,目标函数T取得最大值

Tmax=max (T(tij))=80 min 。

(14)

由于双头车在隧道内操控性较差,且出于行车安全的考虑,车辆在洞内的行驶速度达不到最高设计速度,通过对双头车在隧道内行驶速度的调查统计,取车辆满载平均速度v1为4 km/h、空载平均速度v2为7.5 km/h,并用于车辆的调度计算。 将Tmax= 80 min带入式(5)中,计算得到车辆极限运输长度Lmax= 2 522 m,即在3辆车的条件下,物料运输能达到的最远距离为2 522 m,超过2 522 m之后需要增加车辆来满足后期物料运输的需求。

依此类推,按照优化模型的运输流程分别计算2辆车、4辆车、5辆车、6辆车能达到的极限运输长度Lmax。

车辆极限运输长度Lmax随车辆数目的变化曲线如图6所示,可以看出,车辆极限运输长度Lmax和投入的车辆数目呈正相关。在投入5辆双头车的情况下,车辆极限运输长度Lmax=5 348 m<5 468 m,即在运输距离达到5 348 m之后,需要继续投入车辆来满足物料运输需求; 而在投入6辆双头车的情况下,车辆极限运输长度Lmax=6 870 m>5 468 m,可以满足盾构掘进5 468 m的物料运输需求,并留有一定余量。

图6 极限运输长度Lmax随车辆数目变化曲线

Fig. 6Relationship between maximum transportation lengthLmaxof vehicle and the number of vehicles

4 方案对比

原方案中运输长度每增加2 000 m,运输车辆到达卸货等待区时会滞留一段时间,而在一次性投入3辆车之后,会使滞留时间有一个较大的增幅,造成车辆在洞内长时间的等待,当投入车辆数目达到9辆时,滞留时间的最大值达到166 min。在优化模型中,每当车辆达到极限运输长度时,滞留时间为0,代表车辆无需等待就可以直接驶入盾构卸货区进行卸货,当运输距离超过极限运输长度之后,需要逐辆增加车辆来满足物料运输需求,这时车辆的滞留时间只会有一个较小的增幅,当投入车辆数目为6辆时,滞留时间的最大值仅为35 min,较原方案减少了131 min。在长达5 468 m运输距离中,优化方案大大减少了车辆在洞内的最长滞留时间,充分提高了每辆车的运输效率,有效缓解了洞内物料运输车辆的拥堵状况。通过运输优化模型的建立,可以对盾构施工现场长距离物料运输中车辆的合理调度提供理论指导,从而降低运输成本。

5 结论与讨论

本文以苏通GIL综合管廊工程为背景,通过对现场运输参数的调查统计,建立了长距离大直径泥水盾构隧道洞内无轨运输优化模型,对现场的车辆调度方案进行了优化,有效地提高了车辆的运输效率,保证了长距离盾构掘进的高效施工,主要结论如下。

1) 以车辆在盾构卸货平台的作业时间为研究目标,建立了车辆物料运输的理论模型。在投入车辆数目一定的情况下,合理分配吊装间歇,使卸货周期T在同步运输周期内达到最大值Tmax,可增大车辆极限运输长度,达到车辆的最大运输能力。

2) 通过模型的建立与分析,车辆极限运输长度Lmax和投入的车辆数目呈正相关,并根据Lmax选择合理的距离来逐辆增加车辆,理论上共投入6辆双头车便可以满足本工程独头掘进5 468 m的运输需求,与原方案相比,车辆投入数目减少了3辆,降低了运输成本。

3) 通过2种方案对比发现,在车辆数目一定的情况下,滞留时间会随着运输距离的增加而逐渐减小。优化方案中车辆的最长滞留时间比原方案减少了131 min,提高了车辆的运输效率,有效缓解了运输车辆在洞内的拥堵状况。

本文首次提出了长距离盾构隧道洞内无轨运输优化理论模型,对车辆在洞内的运输流程和运输效率进行了分析,但是对于盾构施工过程中出现的特殊情况对物料运输的影响在理论模型中未考虑,例如: 盾构机械故障、车辆维修和同步施工滞后等。下一步的研究可以针对现场施工过程中出现的特殊情况,对车辆的运输流程做出调整,使模型在不同的施工工况下均能对车辆物料运输进行指导,以提高模型的适用性。