在剪切应力作用下的GCr15单胞三维模型与二维模型的应力与应变对比分析

孙志江,谢伟伟,颜 祯,尹志新

(广西大学机械工程学院,广西 南宁530004)

轴承是一种在机械部件中十分常见而且重要的零部件,关于轴承的研究从上个世纪初期就已经开始。上世纪中期,Palmgren和Lundberg[1]就已经提出了关于滚动轴承的疲劳寿命的计算公式。随着科学技术的发展,更多的新技术在研究中得到使用,使得关于轴承研究的发展更为迅速。随后更多的关于轴承的理论提出并得到应用。

本文以洛阳轴承厂生产的YLC6207轴承为例,对轴承的滚子受力进行细观力学分析。YLC6207轴承滚子材料是GCr15轴承钢。GCr15轴承钢是高碳铬轴承钢中使用和生产量最多的牌号,在轴承工业中具有十分重要的地位,在轴承套圈、滚子等制造中,都是十分重要的材料。

1 模型的建立

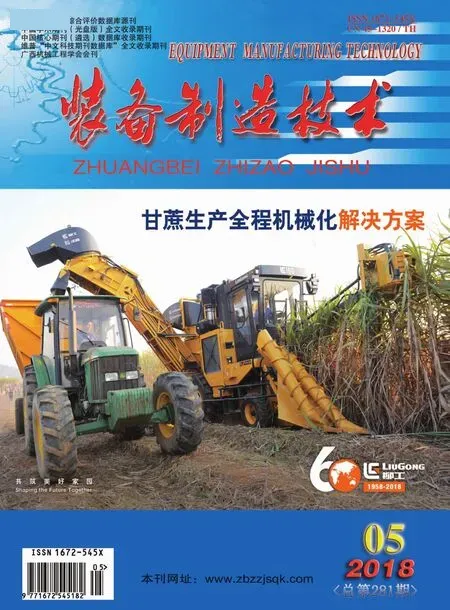

对LYC6207轴承的球滚子进行扫描电镜观测。轴承钢材料的内部成分实际上不是均匀的,通过电镜图片,可以明显观测到基体以及镶嵌在基体之中无序分布的碳化物颗粒。GCr15材料内部的碳化物颗粒[2]是在热处理过程中析出并长大的,碳化物颗粒同样可以通过热处理进行细化。见图1.

图1 GCr15材料电镜照片

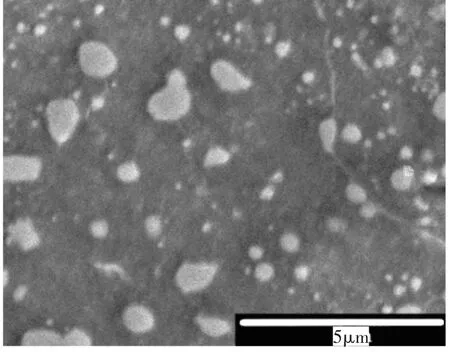

对于碳化物颗粒的大小的测量,可以利用Photoshop软件对图片进行处理,将图片内部的碳化物颗粒以红色颜料填充,并计算方框区域占图片总像素的比例,根据图例以及像素比,计算出碳化物颗粒的平均半径。而对于基体的尺寸,为了模拟远场处的剪切力对球化物和基体结合处的影响,相对于碳化物颗粒,其尺寸应该足够大。为此建立如图2所示的RVE模型[3],并取单胞进行分析模型分析。

图2 RVE模型

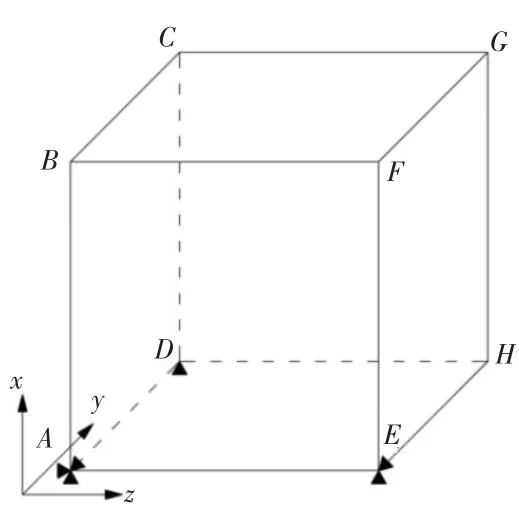

对于单胞模型,同时建立三维立体模型与二维中心截面CAE模型,立方体和正方形的边长均为5,内部碳化物颗粒模型的半径为0.3244。网格划分两者要使用相同的形状。三维模型和网格划分如图3和图4所示,二维模型网格如图5、图6所示。

图3 三维模型网格划分

图4 三维网格划分内部网格

图5 二维模型网格划分

图6 二维模型中心网格划分

在建立的单胞模型中,立方体与正方体边长远远大于中心碳化物颗粒的直径,碳化物颗粒与基体完美结合。而施加的边界条件,根据杨慧[4]的研究,RVE模型刚性边界条件(即立方体表面始终保持为平面,相对面始终保持平行)约束过度,边界条件过于苛刻。由此本文采用周期性边界条件[5-6],减少不必要的约束,使得边界条件和实际情况更为贴合。

2 材料的力学参数

GCr15轴承钢基体材料是马氏体,在单轴静态力的作用下其应力应变通过Ramberg-Osgood模型[7-8]进行控制。

ε表示应变,δ表示施加的应力,E表示杨氏模量,K和n是和材料有关的Ramberg-Osgood参数。

根据国标与ISO的相关规定,其发生0.0001永久塑性应变时的应力为额定荷载[9]。由于本文采用的GCr15是YLC6207轴承钢球滚子的材料,为了更好地观测在剪切力影响下的应变与应力,本文采用其发生0.000 05塑性应变时的应力为其屈服点。

对于碳化物颗粒,其弹性模量参数约为基体弹性模量的2倍,在受力分析过程中将碳化物颗粒视为理想弹性体,仅仅发生弹性形变。根据胡克定律,其控制方程可以写为:

当模型受到远场剪切力的影响下时,根据P.Kelly、D.A.Hills[10]等的相关研究可以知道,界面上的点的力分布可以用式表述。

碳化物颗粒受到远场力的作用会在碳化物和基体间的力可以用上面的式子进行表达,δ^rr(r0,θ)和δ^rθ(r0,θ)是在(r0,θ)的沿着界面的正向分量和切向分量。

式子中的α和β是Dundur’s常量[11-12],其定义为:

式子中,对于平面应变κi=3-4νi(i=0,1);对于平面应力中的μ和ν分别代表剪切模量和泊松比。

3 在远场剪切力的作用下的力与变形分析

对两种模型分别施加相似的约束和相同的应力,以方便对比分析模拟结果。对于单胞三维模型,在A点施加固定约束,在D点施加Y方向约束,在E点施加X和Y向约束,在B点施加大小266的x方向切向力,如图7所示。对于二维平面模型,在A点施加固定约束,在D点施加Y方向的约束,在B点施加大小为266的y方向剪切力,如图8所示。

图7 三维模型约束施加

图8 二维模型约束施加

利用ABAQUS软件进行模拟分析。由于本文将碳化物视为完全弹性体,在结果中,将只展示基体的结果图。模拟结果图如图9~图14所示。

图9 三维模型中截面mises应力分布

图10 二维模型mises应力分布

图11 三维模型中截面剪应力分布

图12 二维模型剪应力分布

图13 三维模型等效塑性形变

根据图9~12所示,对输出的三维模型和二维模型的应力结果图作对比,米塞斯应力和剪切应力在三维模型和二维模型中均在颗粒与基体结合处值最高,然后是在和颗粒和基体交界面一定距离与竖直方向成45°方向的位置出现次高应力,次高位置的应力沿与竖直方向成45°的方向递减。但是三维模型和二维模型的最大米塞斯应力相差8.092 7%,最大剪切应力相差8.039 5%.

对三维模型和二维模型的等效塑性形变结果作对比,如图13~14所示。等效塑性形变量在三维模型和二维模型中均在颗粒与基体结合处值最高,然后是在和颗粒和基体交界面一定距离与竖直方向成45°方向的位置出现次高形变量,次高位置的等效形变量沿与竖直方向成45°的方向递减。两种模型的等效塑性形变的变化规律与最大等效形变位置相似,但是最大等效塑性变形值相差64.0635%.

4 结束语

通过输出的三维模型和二维模型的的结果图做对比,最大米塞斯应力相差8.0927%,最大剪切应力相差8.0395%,但是最大等效塑性变形相差64.063 5%,最大应力和最大等效塑性形变之间没有相关性,故不能用二维模型来代替三维模型进行定量数据分析。但是在两种模型中的最大应力和最大等效塑性变形位置相似,而且变化规律类似,因此可以用二维模型代替三维模型进行最大应力位置或是最大塑性形变位置,以及相关变化方向的模拟。