一种板壳型支座的设计及应力分析*

许辉焱,李 晨

(上海核工程研究设计院有限公司,上海 200233)

0 引 言

反应堆压力容器支座是核蒸汽供应系统设备支承的一部分,用来承载反应堆本体结构的重量及主管道的载荷,并将支座在各类工况下所承受的载荷传递到反应堆厂房建筑结构上,以保证反应堆本体结构位置的稳定性[1]。反应堆压力容器支座是一种重要的核安全设备,其完整性和可靠性直接关系到反应堆的正常运行和电站寿命。

笔者所述的反应力容器支座是一种板壳型支承件,对于该支座的设计要求、结构设计、材料与焊接设计及应力强度等进行了相关介绍和分析。

1 设计要求

反应堆压力容器支座的基本功能是为反应堆压力容器提供支承,允许反应堆压力容器的径向热膨胀,并限制反应堆压力容器横向运动和扭转。该压力容器支座可分为支座设备和预埋件两部分,支座设备的设计遵循ASME规范第III卷NF分卷要求[2],且应满足RG 1.130板壳型支承的要求;支座预埋件的设计遵循ANSI/AISC N690[4]和ACI 349[5]的要求。

此外,压力容器支座在假想的地震和事故工况下能为反应堆压力容器提供约束以保证压力边界的应力和变形保持在ASME规范和机械管道破裂准则(LBB)限制范围之内。经归纳该反应堆压力容器支座大致应满足以下设计要求:

(1) 应为固定式支承,既要限制压力容器平动和转动,又要满足压力容器的径向热膨胀要求;

(2) 设计寿命60年,在整个电站60年寿期内不能维修,亦不可更换,且应保持其安全功能;

(3) 支座设备分级为:核安全1级(SC-1)、质保1级(QSA1)、抗震类别为I类、规范级别为NF分卷1级;预埋件分级为:核安全3级(SC-3)、质保3级(QSA3)、抗震类别为I类、规范级别为ANSI/AISC N690和ACI 349;

(4) 支座设备按NF分卷1级板壳型支承设备进行评定;预埋件分析评定时,支座预埋件有限元分析输入荷载采用规范AISC N690-1994进行组合和评定;验算支座预埋件周围混凝土和地脚螺栓时,输入荷载采用规范ACI 349-2001进行组合和评定;

(5) 压力容器支座的设计应便于安装,并且必须具有一定的调节措施,以补偿由于厂房结构、反应堆压力容器位置及其外形造成的常规尺寸偏差。

2 结构设计

2.1 结构设计特点

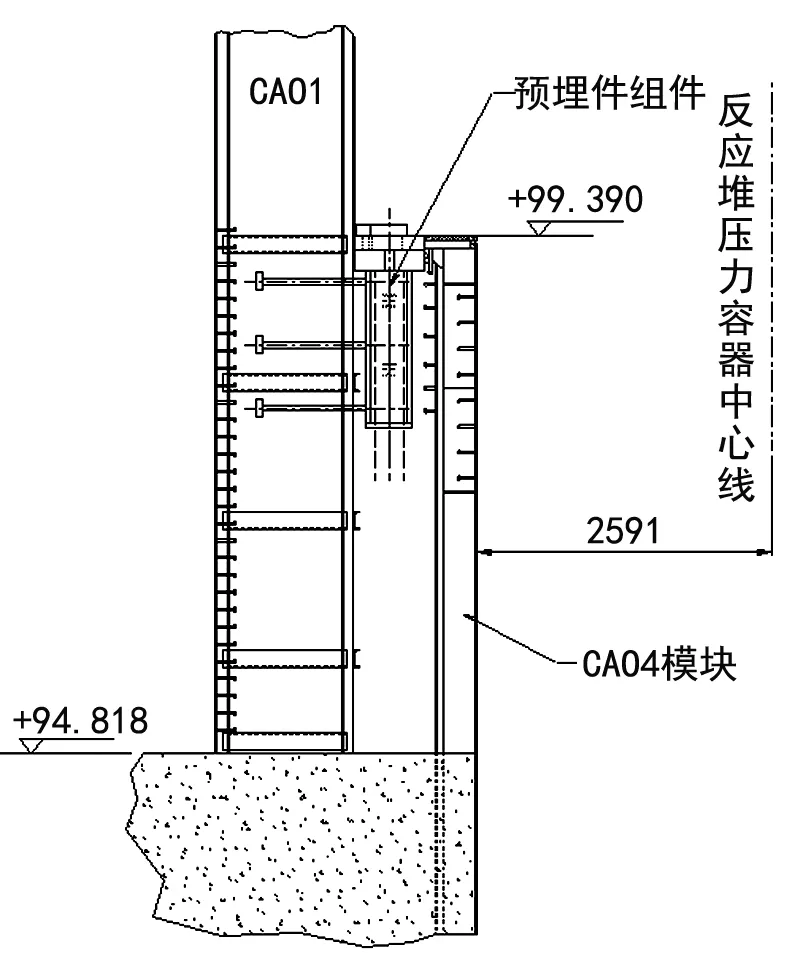

反应堆压力容器支座的布置图请见图1。反应堆压力容器支座为板壳型支承结构,1套反应堆压力容器支座主要由4个箱式支座组件(支座设备)、4个预埋件组件以及8个地脚螺栓组件(预埋件组件和地脚螺栓组件统称为预埋件)组成。支座组合件分别位于反应堆压力容器进口接管下方,相互间成90°,其结构允许反应堆压力容器接管径向位移,周向上限制反应堆压力容器的转动;预埋件组件分布在每个压力容器支座组合件的两端,并与支座组合件螺栓连接,用于限制压力容器支座的周向位置,并将压力容器支座承受的水平载荷传递至建筑结构。地脚螺栓组件预埋在压力容器支座设备下方,并穿过结构模块CA04与压力容器支座设备连接。反应堆压力容器支座的结构设计还具有以下特点:

(1) 支承结构的应力分布比较均匀,无高应力峰值区出现;

(2) 支承部位在反应堆重心位置以上,保证了反应堆本体的稳定性;

(3) 在各个压力容器支座组件凹槽两侧,设置了现场修配的侧调整垫片,以保证安装后的支座凹槽两侧与反应堆压力容器进口接管支承凸台的冷态间隙满足要求;

(4) 在各个压力容器支座组件两端与预埋件组件接口处,设置了现场修配的调整垫片,以保证其间隙不大于0.2 mm;

(5) 压力容器支座设有通风结构,带走了从压力容器接管传到支座的热量,保证了支座处混凝土表面温度不超过允许值93 ℃;

(6) 压力容器支座的主要承力焊缝,采用全焊透的焊接设计,以保证连接质量。

反应堆压力容器支座设计的相关参数见表1。

表1 反应堆压力容器支座设计相关参数

2.2 结构接口设计

反应堆压力容器支座与反应堆压力容器筒体、CA04模块、CA01模块、筒体金属保温层等设备存在接口,这些接口的设计应不影响接口设备的功能及设计要求。

2.2.1反应堆压力容器接口

反应堆压力容器支承块设置在进口接管下部,为反应堆压力容器和压力容器支座之间的接口。

反应堆压力容器支座不允许与反应堆压力容器进行焊接,在承受重载的同时,还应能允许反应堆压力容器的径向热膨胀。因此,在役运行期间反应堆压力容器接口处在重载下的往复摩擦不可避免。该压力容器支座在此处采用了石墨填充的球墨铸铁减摩板解决这一问题,经一系列相关试验,采用该种减摩板即可保证重载下支座设备的完整性和可靠性。

2.2.2建筑结构接口

厂房建筑结构为混凝土或者钢结构,设计中已考虑为压力容器支座设备及其预埋件提供支承和预留足够的安装空间,并考虑了混凝土的二次浇灌对设备结构的影响。压力容器支座设备通过地脚螺栓组件与结构模块CA04、混凝土连接,参见图1。预埋件组件与结构模块CA01、CA04的接口和位置关系可见图2。

图1 反应堆压力容器支座布置图

图2 预埋件与CA01、CA04结构模块接口纵剖图

2.2.3压力容器筒体金属保温层接口

在反应堆压力容器筒体外壁和CA04堆腔之间设有压力容器筒体金属保温层,金属保温层的相关结构能够引导反应堆堆腔冷却空气冷却反应堆压力容器支座,从而避免支座的金属传导热导致混凝土超过93 ℃的混凝土设计温度。

3 材料与焊接设计

3.1 材料设计

反应堆压力容器支座的主要材料为碳素钢和合金钢,其材料可以采用ASME规范第II卷[3]和第III卷(包括NF分卷)规定的材料。压力容器支座的主要材料也可采用符合相应国家标准(GB)的碳素钢(如Q235、Q275)或合金结构钢(如Q345、Q390、Q420、Q460等)。对于本文所述的反应堆压力容器支座,主要结构为板材,主要采用了Q345和Q420这两种低合金高强度结构钢。对于紧固件所用的棒材,主要采用了SA-540 B23 Cl.2、SA-540 B23 Cl.3和SA-540 B24 Cl.2这几种材料。

由于高强度材料对脆性和应力腐蚀裂纹的敏感性,支座设备及其预埋件的紧固件螺栓材料的最小屈服强度不应超过1 034 MPa,实测最大抗拉强度不应超过1 172 MPa。

压力容器支座滑动表面(减摩板)可使用LUBRON AE40润滑剂(石墨填充物)嵌入到孕育铸铁GA 50(meehanite GA50)基板中。

预埋件材料应满足ANSI/AISC N690 Q1.4规定的“突然撞击载荷”准则的要求。

支座所采用的材料在板厚方向受拉伸载荷作用时,还应满足以下要求:

(1) 所有在全厚度方向受拉伸载荷作用的支座设备板材应符合NF-4441中规定的(a)、(b)、(d)中的一种,且板材焊接前应按ASME SA-578进行100%的超声检测并满足等级C的验收标准;

(2) 所有在全厚度方向受拉伸载荷作用的预埋件板材应按ASTM A435进行100%的超声检测,或者按ASTM A770进行厚度方向的拉伸试验,试验结果应满足A770中的验收指标, 且断面收缩率还应不低于纵向拉伸试验断面收缩率实测值的90%。

采用以上材料,经本文第4节的相关应力分析可以验证结构一定的情况下采用这些材料能够满足设计要求。

3.2 焊接设计

反应堆压力容器支座主要采用板壳型支承结构,大量板件需交错焊接,且大部分焊缝设计必须为全焊透焊缝。由于支座板厚较大、焊缝多,焊接过程中热输入量大,焊接变形成为影响焊接质量的主要因素。目前对产生的焊接变形主要通过机加工进行消除,耗费的人力物力巨大。如果能够提前预测产生的焊接变形,就可以通过改变相应焊接工艺对焊接变形进行有效控制,节约成本并提高生产效率。

对于该反应堆压力容器支座焊接结构,制造单位联合国内相关科研机构做过焊接变形预测分析[8],通过建立类似图3所示的带焊接坡口和焊缝填充的有限元模型,基于固有应变法对支座的焊接变形进行模拟,模拟分析如下。

(1) 在结构刚度较小的部位均出现较为明显的焊接变形,建议在实际施焊过程中增加适当的支撑来增加结构的刚度,减小焊接变形,从而使焊接变形达到设计要求;

(2) 对于结构整体焊接变形,可以通过改变焊接方向和焊接顺序来进行改善。

反应堆压力容器支座采用了大量的全焊透焊缝,除了上述的焊接变形,由于支座自身结构的复杂和尺寸局限,支座焊缝根部的清根也是难点之一。对此,可采用非金属的陶瓷衬垫避免焊缝清根操作,在保证单面焊双面成形的同时,也不会对焊缝金属的化学成分有任何影响。

图3 压力容器支座有限元模型及受力示意图

4 应力分析

本文仅对反应堆压力容器支座组件进行相关应力分析,预埋件的具体应力分析本文不作介绍。根据ASME规范第III卷NF-3221、NF-3223、表NF-3522(b)-1以及附录F-1332,压力容器支座板壳型支承件应满足总体一次薄膜应力强度Pm、一次薄膜加一次弯曲应力强度Pm+Pb的应力限制的要求,部分部件还应满足平均支承应力fp限制和平均剪切应力fv限制的要求。根据ASME规范第III卷NF-3324.6和表NF-3225.2-1,压力容器支座螺栓连接件应满足拉伸应力ftb、剪切应力fvb及组合应力限制的要求。

4.1 载 荷

反应堆压力容器支座载荷有:反应堆本体重量载荷、控制棒冲击载荷、地震载荷、热胀引起载荷等。

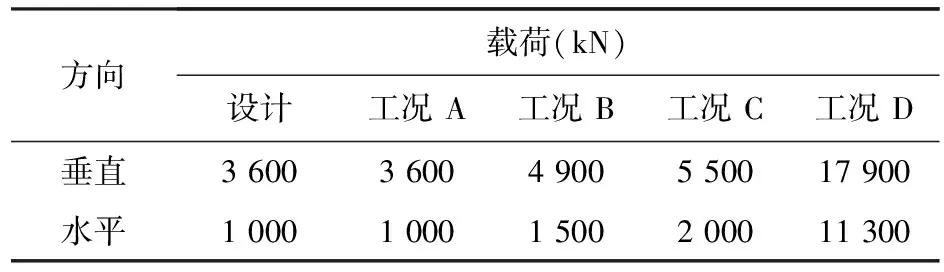

将设计工况下的压力容器支座载荷按最恶劣的情况进行载荷组合,则单个支承主要承受三个方向的力:竖直方向的重力、冲击力(CRDM)和地震载荷Fz;水平切向的热胀力Fx;水平径向的摩擦力(热胀引起)Fy。支座有限元模型及受力如图3所示。设计载荷见表2。

表2 单个压力容器支座组合件的设计载荷

4.2 分析方法

根据本文4.1节,压力容器支座外加载荷包括竖直载荷、水平载荷以及径向摩擦载荷,摩擦系数取0.35。竖直载荷为面载荷,作用在顶板上,方向为竖直Z负向;水平载荷为均布载荷,作用在挡板与顶部通风板交界处,方向为周向X方向;径向摩擦载荷为均布载荷,作用在顶板上,方向为径向Y方向。另外,以施加加速度的方式考虑压力容器支座本身自重载荷。

应力分析时模拟CA04模块和预埋组件的单元节点约束全部6个方向的自由度,底板双头螺栓约束三方向自由度,地脚螺栓仅约束UZ方向自由度。另外,考虑预埋件挡块对压力容器支座的变形限制作用,在支座受水平载荷一侧,底板与预埋件挡块接触的位置约束周向UX方向自由度。

应力分析使用静力分析方法计算压力容器支座有限元模型一次薄膜应力强度Pm、一次薄膜加一次弯曲应力强度Pm+Pb,平均支承应力fp和平均剪切应力fv。

水平减摩板和水平调整垫通过调平螺栓连接,主要承受径向摩擦载荷,因此对调平螺栓的剪切应力fvb进行评定。剪切应力计算采用材料公式计算[7]。剪切载荷为径向摩擦载荷=竖直载荷×摩擦系数,摩擦系数取0.35,剪切应力=剪切载荷/调平螺栓截面积;底板双头螺栓将支座组件固定在预埋件组件上,需对其拉伸应力ftb、剪切应力fvb和组合应力进行评定;而地脚螺栓认为其只承受竖向拉伸载荷,因此对其拉伸应力ftb进行评定。

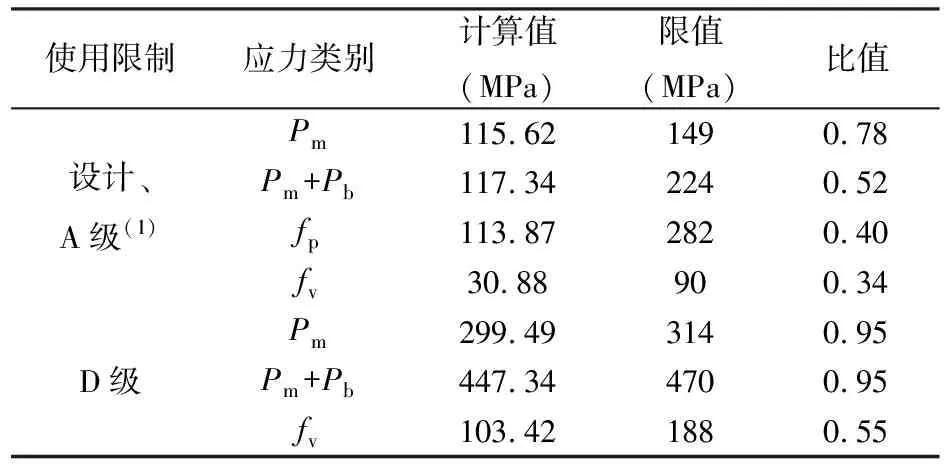

4.3 评定结果

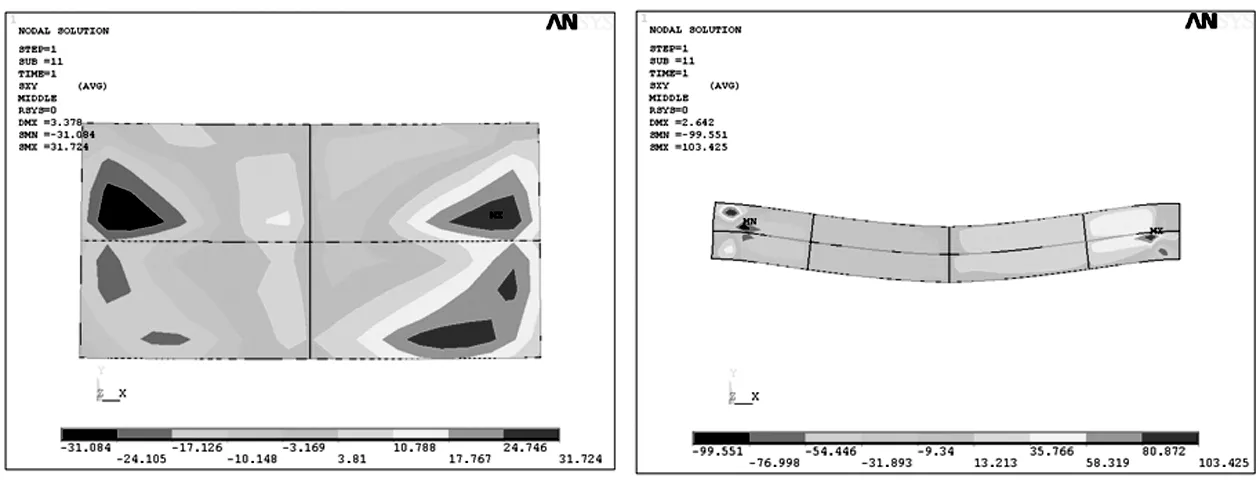

如表3和表4所列为压力容器支座各部件在各使用限制下的应力分析与评定结果(简略起见,仅列出设计工况与D级工况结果)。如图4和图5为D级使用限制下Pm和Pm+Pb应力强度分布,如图6为D级使用限制下顶板和底板fv分布。评定结果表明支座的设计应力强度要求。

表3 板壳型支承件应力分析与评定结果

注:(1) 设计使用限制包络A级使用限制。

表4 螺栓连接件应力分析与评定结果

图4 D级使用限制下Pm应力强度分布 图5 D级使用限制下Pm+Pb应力强度分布

图6 D级使用限制下顶板和底板fv分布

5 结 语

本文介绍了一种板壳型反应堆压力容器支座的设计要求、结构特点、材料与焊接设计要点,并对支座组件和相关螺栓连接件进行了简要的应力分析。分析结果证明了该种板壳型反应堆压力容器支座设计的合理性和可靠性。本文也可为类似的板壳型支座设计提供参考。

——数字反应堆