多孔性氟化物助熔剂制备Eu2+∶(Sr,Ca)AlSiN3红色荧光粉

刘德尧,张 琳,*,任守权,毛 建,,王志富,张 辽

(1.西安鸿宇光电技术有限公司,陕西西安 710100; 2.北京中村宇极科技有限公司,北京 100081)

1 引 言

具有节能、不含汞等污染源、高效、维修成本低、寿命长且体积小等优点的GaN基发光二极管LED(Light-emitting diode)是一种被誉为21世纪固态照明的新型发光器件[1]。为了获得更高的显色指数以及不同色温的白光,Eu2+∶(Sr,Ca)Al-SiN3红色荧光粉的作用越来越重要。这类发光材料具有量子产率高、化学性质和热稳定性好、生产过程无污染物释放等优点[2-4]。但是,这类发光材料烧成设备要求较高,需在1 800℃以上高温、0.5 MPa以上高压、助熔剂、长时间焙烧等条件下合成,制造成本高,性能改进困难,制约了其应用以及LED行业的发展[5-6]。

H-PAF(Micro-porous aluminum fluoride)、HPNF(Micro-porous sodium fluoride)等多孔性氟化物是一种比表面积为20~200 m2/g的低熔点物质。相比于氟化物、氯化物、硼酸、五氧化二磷等传统助熔剂[7-9],H-PAF等具有更高的反应活性、表面吸附能力以及表面催化能力。在Eu2+∶(Sr,Ca)AlSiN3合成过程中,H-PAF等可以在更低温度下熔融,并逐渐渗透到氮化物发光材料反应体系颗粒之间,使反应单元处在液相环境中,增加了反应活性,降低了反应温度和时间。在卤素元素的作用下,反应体系中的氧在高温反应中逐渐被取代而脱出,卤族元素进入反应体系晶格,增加了晶体场的分裂程度;随着反应的继续,除极少量残留存在晶格,绝大部分卤族元素从反应体系中挥发,不会造成氮化物发光材料晶格的改变,反而有助于晶体的纯化,提高了氮化物发光材料物质相的纯度,改善了发光性能,提高了光的强度[10-12]。因此,以H-PAF等多孔性氟化物为助熔剂,可以降低Eu2+∶(Sr,Ca)AlSiN3荧光粉合成温度50℃以上,光效增加2%以上,LED封装器件的稳定性也得到了改善。

本文以H-PAF多孔性氟化物为助熔剂,合成了 Eu2+∶(Sr,Ca)AlSiN3荧光粉,合成温度从1 800℃降低到1 750℃,而且XRD衍射峰更尖锐,说明H-PAF的添加使晶体结晶性更好。测试了 Eu2+∶(Sr,Ca)AlSiN3荧光粉按照 3 000 K 色温、5630式封装(博罗PPA支架,芯片波长455~457.5 nm,荧光胶 KER2500)、搭配 Ga-YAG 绿色荧光粉制成器件后的光效。发现添加PAF后,Eu2+∶(Sr,Ca)AlSiN3荧光粉用粉量降低约5%,器件光通量提高2%以上。

2 实 验

将原料氮化锶(>99%,Cerac)、氮化钙(>99%,Cerac)、氮化铝(>99%,stack Experiment 2)、氮化硅(α 相,>99%,stack grade HP for PV)、氧化铕(>99.9%,赣州顺源)等与多孔性氟化物H-PAF(Micro-porous aluminum fluoride)、H-PNF(Micro-porous sodium fluoride)(>99%,神光化学)等混合后,在1 600℃条件下焙烧2 h。将一次烧成物粉碎后,再于1 750℃、0.6 MPa条件下焙烧2 h。第二次烧成产物粉碎后,经过清洗、分级、干燥等步骤后,即可得到 Eu2+∶(Sr,Ca)Al-SiN3荧光粉。

Eu2+∶(Sr,Ca)AlSiN3荧光粉的 X-ray 测试利用MX-Labo(MAC Science,Cu Kα 射线,波长为0.154 06 nm,步长为 0.02°,测量范围为 2θ=5°~100°),光谱及量子效率测试利用 Hitachi-F7000(150 W Xe灯),CIE坐标及相对亮度测试利用浙大三色SL300及杭州远方JY2003。

3 结果与讨论

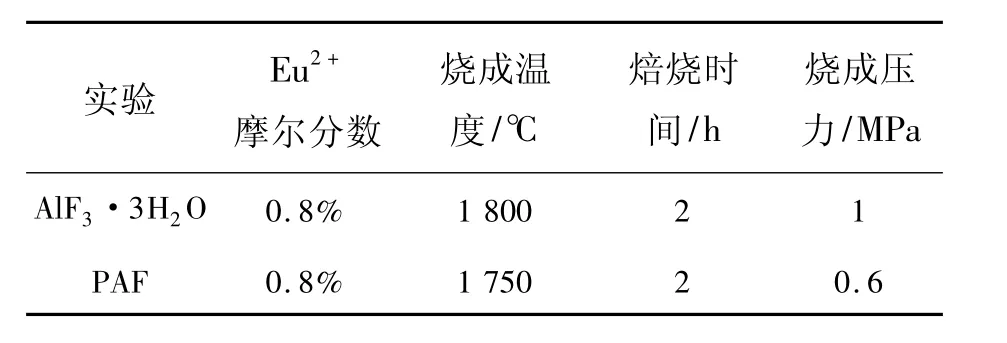

图1为多孔性氟化物H-PAF的XRD图谱。与JCPDS卡片对比,H-PAF符合无水氟化铝的晶体结构。图2为H-PAF的SEM电镜照片,放大300 K倍后,可以发现H-PAF表面呈蜂窝状多孔结构,使 H-PAF的比表面积增加为 20~200 m2/g。20~200 m2/g比表面积的H-PAF等多孔性氟化物为高活性物质,可以在较低温度下熔融,并逐渐渗透到氮化物发光材料反应体系颗粒之间的缝隙中,使反应单元处在液相环境中,增加反应活性。同时,F作为助熔粒子增加了晶体场的分裂程度,促进晶格形成,随着温度的升高,F逐渐挥发,纯化晶格结果[11];Al在不高于1 600℃下即可挥发,助剂中引入过量的Al,可以保持反应体系中Al的比例,促进晶格的形成[13]。表1为添加多孔性氟化物H-PAF及未添加多孔性氟化物对比样品的制备条件。在获得相同CIE1931坐标的情况下,添加PAF的烧成温度比未添加PAF降低50℃。

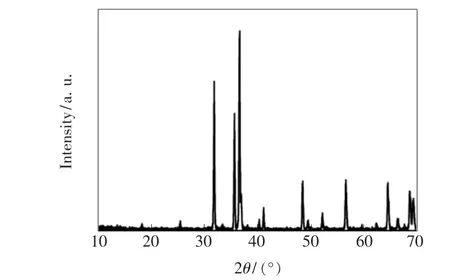

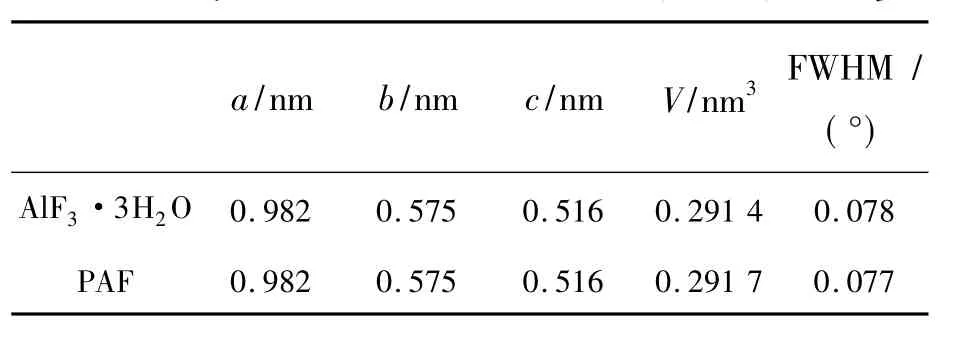

图3为添加H-PAF制备的Eu2+∶(Sr,Ca)Al-SiN3荧光粉的XRD图谱。从图谱可以判定,此类荧光粉符合JCPDS卡片No.39-0747号,具有和CaAlSiN3一致的晶体结构,属于LED荧光粉中1113体系氮化物红粉荧光粉。表2为添加HPAF及未添加多孔性氟化物产品的晶格常数的对比。尽管降低了50℃的焙烧温度,但添加H-PAF后,XRD衍射峰更尖锐,说明H-PAF的添加使晶体结晶性更好。

图1 多孔性氟化物(H-PAF)的XRD图谱

图2 多孔性氟化物(PAF)的SEM照片Fig.2 SEMimages of H-PAF

表1 实验条件Tab.1 Synthesis conditions of Eu2+∶(Sr,Ca)AlSiN3

图3 添加PAF合成的Eu2+∶(Sr,Ca)AlSiN3的XRD图谱

表2 荧光粉的晶体参数Tab.2 Crystal structural data of Eu2+∶(Sr,Ca)AlSiN3

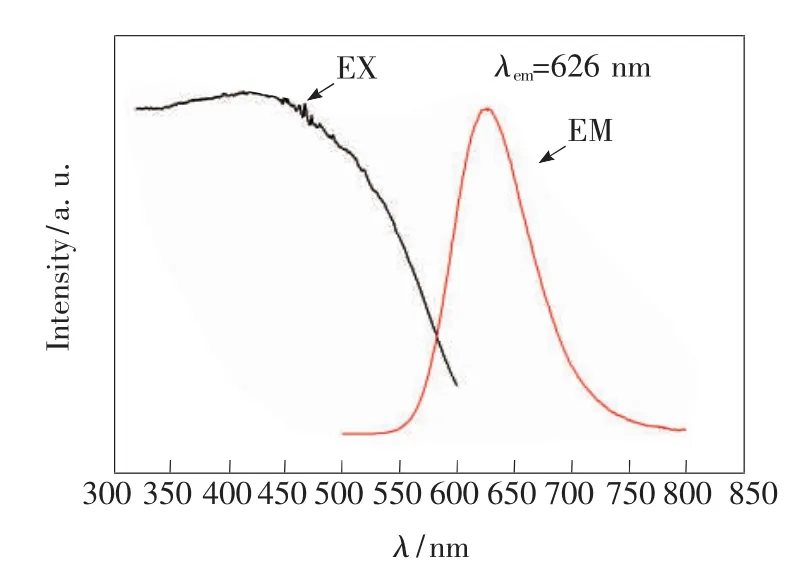

图4 添加PAF合成Eu∶(Sr,Ca)AlSiN3荧光粉的激发和发射光谱

图4 为添加 PAF 制备的0.8%Eu2+∶(Sr,Ca)AlSiN3荧光粉的激发光谱及发射光谱。激发光谱(EX)很清楚地表明,该材料能够被蓝光及紫外光激发。当被460 nm蓝光激发时,发射光谱(EM)是一个宽谱,覆盖范围为550~800 nm,半峰高宽(FWHM)大约是85 nm,发射峰位于626 nm。宽谱发射光谱表明是来自于Eu2+的5d到4f的电子跃迁,而不是来自于Eu3+的4f到4f的电子跃迁。由于原料采用三价的Eu(Eu2O3),我们认为在石墨炉中碳气氛条件下原料中的Eu3+被还原成Eu2+,产生626 nm发射并提高了光效[14]。

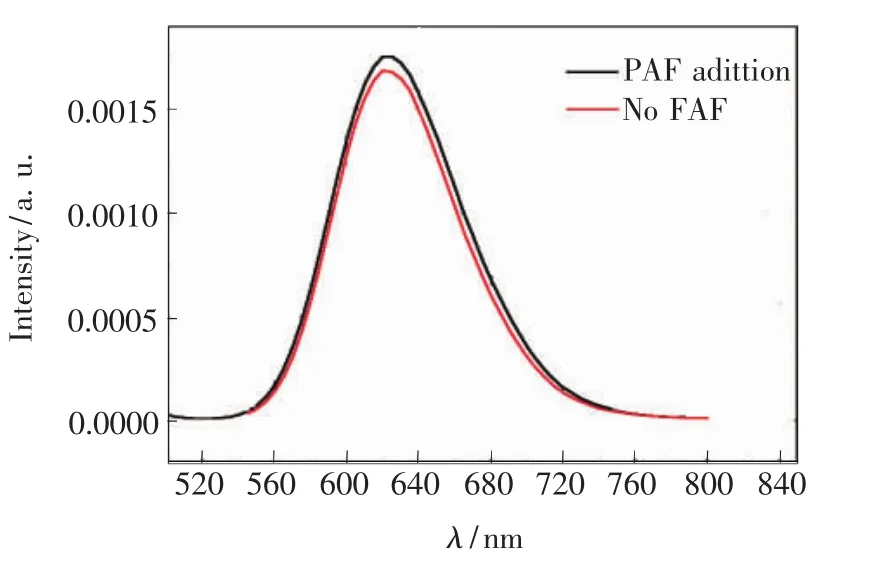

图5为分别添加H-PAF及使用AlF3·3H2O制备的 0.8%Eu2+∶(Sr,Ca)AlSiN3荧光粉的发射光谱对比。从图中可知,使用AlF3·3H2O等传统助熔剂的发射峰波长略短,约为624 nm;相对峰强低;FWHM宽约为88 nm。换言之,H-PAF使发射峰尖锐并且红移。其原因在于在多孔性氟化物PAF的作用下,Eu2+更加容易进入母体晶格形成更多的发光中心,造成发射波长变长。同时F取代O在晶格中的位置,而后又在高温过程中由晶格中脱出,提高了相纯度,增强了发射峰的强度,相应地减小了半高宽(FWHM)[15]。与传统助熔剂相比,H-PAF对于荧光粉体系Eu2+的5d到4f的电子跃迁并未产生本质的影响,但体系中发生跃迁的发光中心数量以及单位跃迁的能量却发生了变化。同时,H-PAF促使反应体系中更多的Eu2+进入晶格,减少了资源和能源的浪费。

图5 添加PAF与未添加PAF合成荧光粉发射光谱对比

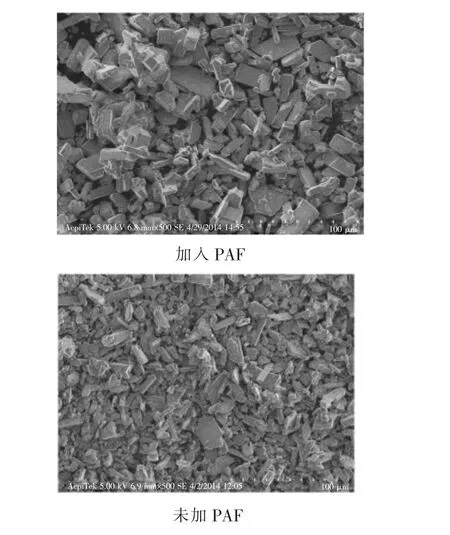

图6为添加H-PAF及未添加H-PAF制备的0.8%Eu2+∶(Sr,Ca)AlSiN3荧光粉的 SEM照片。添加PAF后,荧光粉晶体颗粒的结晶度比较好,颗粒表面光滑,粒径一致性好,晶粒成长明显,平均粒径大约在12μm左右。使用AlF3·3H2O助熔剂的荧光粉,表面粗糙,粒径较小且一致性差,结晶性明显较差。由此可见,尽管焙烧温度降低了50℃,但多孔性氟化物PAF对荧光粉结晶性发挥了重要的作用。而在实际合成中,未使用H-PAF等的反应中,1 800℃基本达到了目前可使用设备的极限温度,即使温度继续上升,荧光粉的性能及结晶性也不会得到提升,反而因高温的煅烧产生其他杂项,造成荧光粉的性能和稳定性下降。可以说,H-PAF等多孔性氟化物作为一种新型的助熔剂,将对荧光粉及LED行业的发展产生积极的推动作用。

图6 添加H-PAF与未添加H-PAF合成荧光粉的SEM照片

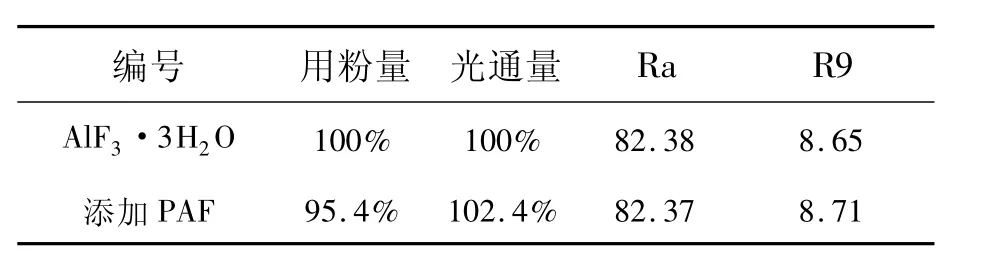

表3 封装器件光效数据对比Tab.3 Luminescence performance of the LEDs with H-PAF or not

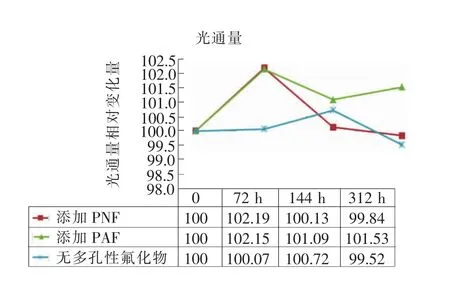

图7 封装器件老化数据

表3为分别将是否使用PAF合成的Eu2+∶(Sr,Ca)AlSiN3荧光粉按照3 000 K色温、5630式封装(博罗PPA 支架,芯片波长455~457.5 nm,荧光胶KER2500)、搭配Ga-YAG绿色荧光粉制成器件后的光效对比。从表中可以看出,添加PAF后,Eu2+∶(Sr,Ca)AlSiN3荧光粉用粉量降低约5%,器件光通量提高2%以上。图7为上述器件老化测试312 h的数据。Eu2+∶(Sr,Ca)AlSiN3荧光粉稳定性顺序如下:PAF>PNF>无多孔性氟化物。

4 结 论

使用 PAF(Micro-porous aluminum fluoride)、PNF(Micro-porous sodium fluoride)等比表面积为20~200 m2/g的多孔性氟化物作为助熔剂,合成了 Eu2+∶(Sr,Ca)AlSiN3荧光粉,荧光粉的合成温度从1 800℃降低到1 750℃,降低了50℃。在相同条件下,还促使更多的Eu2+进入晶格,形成更多的发光中心,节约了资源。优化提高了Eu2+∶(Sr,Ca)AlSiN3荧光粉结晶性能,使荧光粉光效增加2%以上,其稳定性也得到了改善。