电池壳用高精度极薄冷轧钢带开发生产实践

王永胜,陈 普,侯元新,朱爱美,亓增艳

(山东泰山钢铁集团有限公司,山东 莱芜271100)

1 前言

电池壳用钢是一种高技术含量、高附加值、高品质要求的精密冷轧钢带,其对材质组织性能、尺寸精度、表面质量要求严苛。中国目前已成为世界主要的电池生产基地之一,而电池壳用钢长期以来被国外少数钢企垄断。虽然我国冷轧薄板产量快速增长,但电池壳用钢仍不能满足国民经济发展的需要,这就决定了电池壳用高精度极薄冷轧钢带市场是一个亟待开发且具有极大发展空间的新兴市场。随着信息产业、医疗、家电、轻工等各行业的飞速发展,我国对电池壳用高精度极薄冷轧钢带的需求量急骤上升。据预测,我国对电池壳用高精度极薄冷轧钢带的年总需求量280万t以上,且年需求增长率达12%以上。

电池壳用冷轧钢带基于成形性能及安全考虑,不仅需要良好的冲压性能,而且对表面质量要求也非常高,生产难度很大。泰钢产品开发前,由于未对六辊HC轧机进行辊系升级改造,采用二次轧制和二次退火工艺,虽然能达到产品极薄的目的,但加工成本居高不下;并且由于没有经过成分、组织的特殊控制,材料渗碳体变粗,容易产生拉丝状缺陷及冲压开裂,影响电池壳的外观质量和使用。为此,泰钢结合产品质量要求,采取系列优化改进措施,开发出了厚度极薄、板形平直、表面光洁、尺寸精度高、冲压性能优良的电池壳用冷轧钢带。

2 产品要求

1)板面质量要求:板面光洁,无划伤、无夹杂、无油污、无氧化、无锈蚀、无气孔及轧透现象,表面质量达到高级精度(FC)要求。

2)尺寸精度要求:厚度均匀,厚度偏差0~-0.01 mm,宽度偏差~+2 mm。

3)板形要求:板形平整(不平度≤2 mm),无中浪、边浪、肋浪等缺陷。

4)物理性能要求:屈服强度180~240 MPa,抗拉强度330~390 MPa,断后伸长率≥35%,硬度50~60 HRB,冲压无开裂。

3 产品开发情况

3.1 表面清洁度控制

3.1.1酸洗表面清洁度控制

1)加装吹边装置。影响酸洗钢带表面质量的重要因素是钢带边部残留的水分,未吹干造成钢带边部带水发黄。为此,在热风干燥装置之前,设计并安装了酸洗钢带吹边装置。与目前烘干酸洗钢带表面水分的装置相比,酸洗钢带吹边装置带有排放压缩空气水分的汽包,解决了吹扫用压缩空气带水的问题。带有压缩空气喷嘴的吹分管上、下对称分布,压缩空气喷嘴与吹风管、酸洗钢带之间的角度为45°,可有效吹干酸洗钢带上下表面边部的水分。箱体分为上箱体和下箱体,并且在上箱体上表面两侧焊接2个吊装环,如果出现压缩空气喷嘴堵塞或变形,可将吹风管前的压缩空气阀门关闭,上箱体吊离后疏通或更换喷嘴。达到了吹边效果好,维修更换方便的效果,解决了现有技术中因酸洗钢带边部带水导致的钢带发黄和锈蚀难题,提高了酸洗钢带表面质量。

2)制作表面挤干辊。为解决因酸洗机组上、下两个挤干辊机架分离造成的酸洗钢带跑偏蹭伤钢带边部的问题和因酸液、漂洗水挤不干造成酸洗钢带表面发乌、发黄等问题,设计制作了便于更换和防止钢带跑偏的酸洗钢带表面挤干辊。与目前的酸洗钢带挤干装置相比,上、下挤干辊轴承座设置在U型钢结构机架内,与U型机架间隙配合,解决了目前因上、下两个挤干辊机架分离造成的酸洗钢带跑偏蹭伤钢带边部的问题;气缸设置在上挤干辊轴承座的上方,提高了挤干效果,提高了酸洗钢带表面质量。

3.1.2轧制表面清洁度控制

钢带板面残留物主要来自轧制过程中轧辊与钢带磨损产生的铁粉及微粒。这些铁粉及微粒增大了板面的吸附面积,吸附大量的轧制油或其他残油,退火将影响钢带的表面质量。在乳化液残留控制方面采取了以下措施:

1)对乳化液的磁棒过滤系统进行升级改造,由目前的人工运行磁棒改造为全自动定时运行,提高了乳化液清洁度,减少了乳化液杂油含量。

2)改进气刀吹扫效果,在气刀的两端增加边部吹扫喷嘴,避免钢带边部残留的乳化液在卷取过程中渗入板面。在轧机机前、机后各增加一排气刀,进一步提高了乳化液拦截效果。

3)调整压下规程和工作辊弯辊量,提高轧后产品的板形质量,减少浪形区域乳化液残留。

4)定期清洗轧制牌坊,杜绝牌坊内异物落到钢板上影响板面清洁度。

通过以上措施,提高了乳化液清洁度,达到了轧制后钢带光洁的效果。

3.1.3退火表面清洁度控制

根据氢气退火过程中保护气体成分随时间和温度的变化曲线,在加热阶段即300~500℃时,保护气体中乳液烟气含量迅速增加,该温度为乳化液蒸发阶段。为此在420℃设置2 h的排烟平台,氢气大流量吹扫,保证残余乳化液有效挥发,既节约不必要的消耗,也满足工艺需求。优化吹氢工艺后,退火出炉钢卷更加光亮,氧化色和碳化边消失,钢带表面清洁度大幅提升。

3.2 板形质量控制

为了找到板形缺陷形成的原因,从人、机、料、法、环等方面对板形缺陷形成的原因进行了全面分析,共找出了人员操作水平不高、乳化液压力流量小、中间辊横移不到位、弯辊波动大、一次轧制板形不良、轧辊热膨胀不均、轧制压力大、轧辊过钢量偏大等8方面的原因。通过逐项确认,共确认了弯辊力波动大、轧制压力大、轧辊热膨胀不均、轧辊过钢量大等4方面的主要原因,采取了对应解决措施,钢带板形质量明显提升。

3.2.1减小弯辊力波动

对液压油品进行化验,对超标的大颗粒物质通过滤油机进行过滤,油品精度达到6级以下。根据油品精度调整滤芯,保证弯辊站油品精度。针对伺服阀零点存在的偏差问题,利用换辊时间对伺服阀线圈电阻进行测量,对电阻值超标的进行调整。

通过采取以上措施,液压油的油品精度由7~8级下降到5级,伺服阀线圈电阻偏差控制在了(1 000±100)Ω,弯辊力波动值控制在了±5 kN,从而减少了因弯辊力波动大引起的板形缺陷。

3.2.2提高轧辊热膨胀均匀性

针对换辊后生产的前3件钢卷的板形情况,通过优化轧制速度(<400 m/min),调整预热时间(>25 min),轧辊达到了均匀热膨胀的效果,提高了板形质量。

3.2.3优化轧制工艺参数

生产电池壳用极薄冷轧钢带时采用硬度≥93 HSD的工作辊进行轧制,乳化液浓度由轧制常规产品的1.0%~2.0%优化到1.8%~2.5%。改进后轧制压力由原来的7 800 kN以上降低到6 000 kN以下,板形质量也得到了明显提高。

3.2.4保证轧辊的辊型精度

950轧机轧制电池壳用极薄钢带时,工作辊过钢量由原来的80 t优化到60 t以内,中间辊的过钢量由原来的120 t优化到100 t以内,并根据板形及板面质量随时换辊。支撑辊辊面凹坑尺寸≯50 mm,凹坑数量不超过3个,以保证轧辊的辊型精度。

3.3 轧机辊系升级改造

泰钢原料材质偏硬,轧机工作辊直径较大(280~310 mm),造成一轧程轧制极薄钢带困难,出现轧制力偏高和轧不到目标厚度的问题。生产电池壳用极薄冷轧钢带时需经过中间退火,采用两个轧程才能轧到目标厚度,轧制极薄冷轧钢带需8个轧制道次,每增加一个轧制道次,轧制油、辊耗、电耗等轧制加工成本相应增加,大量辊径达到报废直径(280 mm)的工作辊只能报废。钢卷中间退火时消耗大量的能源介质,并且钢卷在轧机和退火之间倒运也造成电能的消耗,导致二轧程极薄冷轧钢带加工成本居高不下,既影响了生产效率和产品质量的提高,又影响了生产成本的降低。为此对轧机设备进行改造。

1)对轧机的辊径、轴承座进行设计,减小工作辊的辊径,增大中间辊的辊径,减小工作辊镶块的高度,增大中间辊镶块的高度。采用小辊径轧辊进行轧制,达到了一轧程生产0.15~0.2 mm极薄钢带、废旧轧辊再利用的目的。

2)提高乳化液流量。乳化液喷射梁管径由DN50 mm调整为DN80 mm,采用4903新型喷嘴,由电加热优化为蒸汽加热,提高了工艺润滑效果,从而提高了产品的板面质量,板形不平度≤2 mm。

3)对轧机控制系统升级改造,AGC控制系统由计算机控制升级为西门子FM458模块控制,测厚仪通讯方式由BCD码升级为以太网,保证轧机运行平稳,保证了产品的厚度精度(0~-0.01 mm)。

4)对轴头抱紧装置进行相应改造,更换为抱紧镶块及弧形套。

改造后轧制道次平均减少两个道次,省去了中间退火过程,降低了轧机加工成本,重量为8 t的每个钢卷少切带头带尾0.2 t,月节省电费10.58万元,产品的厚度精度控制在了-0.01~0 mm。

3.4 退火工艺优化试验

较低的升温速度可以保证罩式退火炉中钢卷温度的均匀性,在一定程度上可以提高产品的冲压性能。利用发明专利技术(一种极薄搪瓷用冷轧钢带生产方法),在退火升温过程中,全速升温至420℃时,设置2 h保温平台,此后按30℃/h速率控制升温。同时保温结束后闷罩2 h,以保证产品良好的冲压性能。

3.4.1退火温度对带钢组织硬度的影响

对冷硬板在1/4处取金相试样,选取6个温度(440、480、520、560、600、640 ℃)、4 h保温时间对试样进行退火处理。当温度升高到560℃时,发现晶粒大小不一,此时是大晶粒吞并小晶粒的长大过程;到600℃时晶粒长大的过程基本结束,此时晶粒大小较为均匀,晶界基本都为大角度晶界,三晶粒界面间彼此之间的角度约为120°,形成的晶粒较为稳定;当温度升高到640℃时,晶粒与600℃时无明显变化。

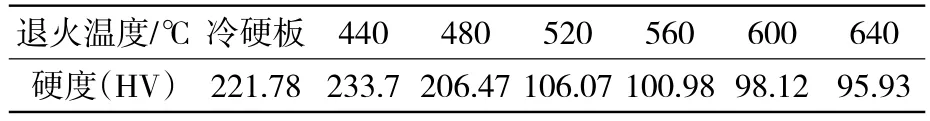

测量各温度下退火处理金相试样的维氏硬度,7组数据除去最大最小值后取平均值,结果见表1。

表1 退火温度对冷硬板试样硬度的影响

由表1可知,SPCC极薄钢板在480℃到520℃阶段硬度下降明显,下降幅度达50%左右,说明材料在此阶段发生再结晶。600℃和640℃退火处理后材料的晶粒度等级符合冲压用要求,选取600℃和640℃退火温度继续进行试验探讨。

3.4.2保温时间对带钢组织硬度的影响

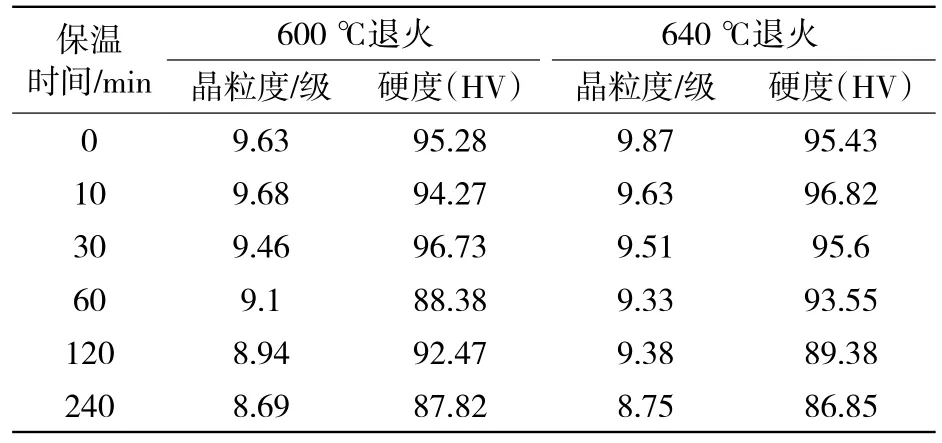

退火温度为600℃、640℃,退火保温时间分别为0、10、30、60、120、240 min,钢带试样的晶粒度及硬度见表2。

表2 退火保温时间对冷硬板试样晶粒度及硬度的影响

金相分析可知,随着保温时间的延长,试样的晶粒度变小,晶粒尺寸稍微增加,试样硬度变化平缓。退火温度640℃时,晶粒度从9.87级下降到8.75级,硬度从95.43 HV缓慢下降到86.85 HV。

另外,力学性能检测发现,SPCC极薄钢板经过600℃、640℃退火后,随着退火温度的升高,屈服强度、抗拉强度逐渐降低,屈强比呈现降低的趋势。

3.5 平整工艺优化

在平整工序,采用延伸率闭环控制,消除了再结晶退火后钢带存在的屈服平台,进一步改善了钢带的板形及平直度,提高了产品的厚度精度,并获得了良好的物理性能和表面光洁度。通常在小变形量范围内进行钢带的平整,将屈服极限降低到最小值,同时屈服平台消失。随着平整延伸率的增大,屈服极限得到了提高。在屈服平台消失的同时也消除了滑移线。对于厚度为0.15~0.2 mm的电池壳用极薄冷轧钢带,轧制力控制在1 600~1 700 kN时,消除了屈服平台。平整工艺参数见表3。

表3 平整工艺参数

4 产品实物质量分析

根据退火工艺试验数据,确定了工业化生产工艺参数,保证了生产的顺行,每月生产电池壳用高精度极薄冷轧钢带1 500 t以上,达到了批量化生产。产品物理性能检验表明,屈服强度180~240 MPa,抗拉强度330~390 MPa,断后伸长率≥35%,冲压无开裂。厚度偏差-0.01~0 mm,宽度偏差0~+2 mm,不平度≤2 mm,表面质量达到了一等品要求。产品经芜湖聚源金属制品有限公司、昆山众一超金属材料有限公司、芜湖德瑞金属材料科技有限公司等客户使用反馈,泰钢开发的电池壳用高精度极薄冷轧钢带与传统的极薄冷轧钢带相比,具有厚度极薄、尺寸精度高、板形平直、表面光亮均匀一致、屈强比低,性能均匀、冲压性能优良的特点,广泛应用于电池壳、通信电缆、电视彩管、碳膜电阻等电子基础元件的制作。

5 结 语

通过分析六辊HC轧机的辊系结构,并对轧机辊系、乳化液系统等进行升级改造,对退火及平整工艺参数进行优化,确定了在六辊HC可逆轧机、全氢罩式退火炉和四辊平整机生产线生产电池壳用高精度极薄冷轧钢带的工艺技术,解决了电池壳用极薄冷轧钢带存在的板形差等方面的技术难题,满足了客户对高精度极薄冷轧钢带的质量要求。