天然气转化炉出口管系裂纹原因分析及解决方案

陈向平,曾传刚,李海建,吴礼学,张 雷

(中国石油青海油田格尔木炼油厂,青海 格尔木 816099)

1 设计、制造及运行简况

1.1 管系设计结构和主要参数

(1)管系由Incoloy800H轧制猪尾管、Incoloy800H轧制热壁集合管、ZGCr20Ni32Nb静态铸件同心异径管、A335 P11卷制冷壁集合管内衬耐火浇注料组成,冷壁集合管按压力容器制造[3]。

(2)整个管系统支撑有热壁集合管的限位管卡、热壁集合管的滚动支座、冷壁集合管的滑动支座和限位支座等组成。

(3)猪尾管为柔性结构,对出气管系不产生附加约束应力。

主要设计参数见表1。

表1 设计参数

1.2 管系运行情况

自该出气管系投用后,管系1#、5#同心异径管焊缝分别出现裂纹,如图1。

图1 静态铸钢ZGCr20Ni32Nb同心异径管焊缝裂纹

在后期的管系检修中,将该管系的8个同心异径管材料由静态铸钢材质由ZGCr20Ni32Nb更换为Incoloy800H锻件(Ⅲ)[2],但同心异径管仍多次出现裂纹。

2 现场裂纹金相及失效分析

对集合管系同心异径管取样分析,送检块样长度40mm,宽、高约10mm×10mm,一侧为原始表面,带有补焊焊缝,其余面均为切割面;切割金相试样时发现存在裂纹;由于样品不完整,无法判断裂纹起始位置,裂纹垂直于补焊焊缝表面,多条、沿晶,见图2。

图2 同心异径管裂纹样块横断面裂纹特征

2.1 金相组织

集合管系同心异径管金相组织为奥氏体,基体上存在颗粒状析出物,晶界存在链状分布的、颗粒状析出物和蠕变裂纹,晶粒粗大,并具有铸造结晶特征;外侧存在补焊焊缝,组织为奥氏体。

2.2 裂纹特征

送检块样上存在多条裂纹,裂纹垂直于补焊焊缝表面、多条;裂纹扩展特征为沿晶界,裂纹内存在氧化物、产物呈灰色,在补焊焊缝的表面和焊缝熔合区也存在裂纹。见图3。

图3 集合管裂纹扩展特征

2.3 金相检验结果

(1)集合管金相组织表明,材料已发生劣化,产生蠕变,基体和晶界有较多的颗粒状析出物,尤其晶界连续分布的链状析出物和蠕变裂纹,导致材料塑性降低、脆性增加。

(2)材料发生劣化是高温过热引起的,蠕变是应力和长期高温作用下的破坏结果。

2.4 断口分析

宏观特征:打开裂纹断面粗糙,无塑性变形,无金属光泽,晶粒特别粗大。

微观形貌:微观断口呈现腐蚀产物和粗大的晶粒晶界,晶界上存在致密的氧化腐蚀产物。失效分析结论,是长期高温应力条件下的蠕变破坏所致。

3 应力分析

经设计方对整个集合管系重新建模计算,在建模计算中,鉴于与热壁集合管相连的猪尾管规格较小、沿热壁集合管作对称布置且为柔性非常好的空间立体管系,考虑其除重量外对热壁及冷壁集合管系统的影响有限,为减少庞大的运算量,对建模作简化处理,将各猪尾管的重量作为集中荷载附加到与热壁集合管相连的相应的节点上,以考虑其对热壁集合管影响[1]。

另外与冷壁和热壁集合管相连接的连接管上,同心异径管小端同热壁管对焊时,考虑其存在两端部壁厚差异、焊接偏差或其它因素,因此对焊连接点处,计入SIF=1.8(经过计算)的应力增大系数进行管系应力计算。

SC1~SC11为冷壁管上的底部支座,支座均暴露在室外环境中,其中SC3、SC6、SC10为支座底板螺栓连接的限位支座,其它冷壁管上的支座均为滑动支座。SC3、SC6支座底板螺栓孔与螺栓间留有约1~2mm的间隙,因此其支撑的管道在轴向和侧向仅能位移1~2mm,但支座底板处上下受约束而不能位移,SC10限位支座仅约束上下位移。SH1~SH8为热壁集合管各四通处底部的支座,支座均保温在炉膛内且处于接近炉膛温度状态,支座的型式为管卡式限位支座,仅上下位移受限制,热壁集合管上的其它支座为滚动支座。管系的计算参数及管系材质按上述1.1中所述内容,应力计算图见图4。

图4 应力计算图

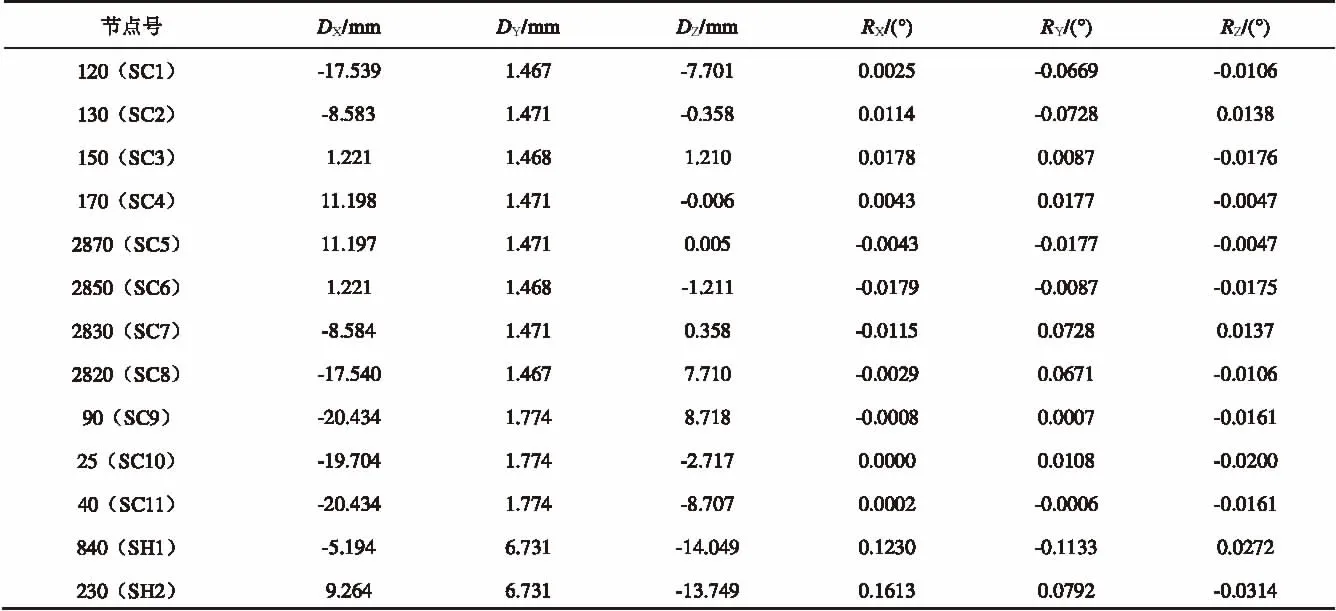

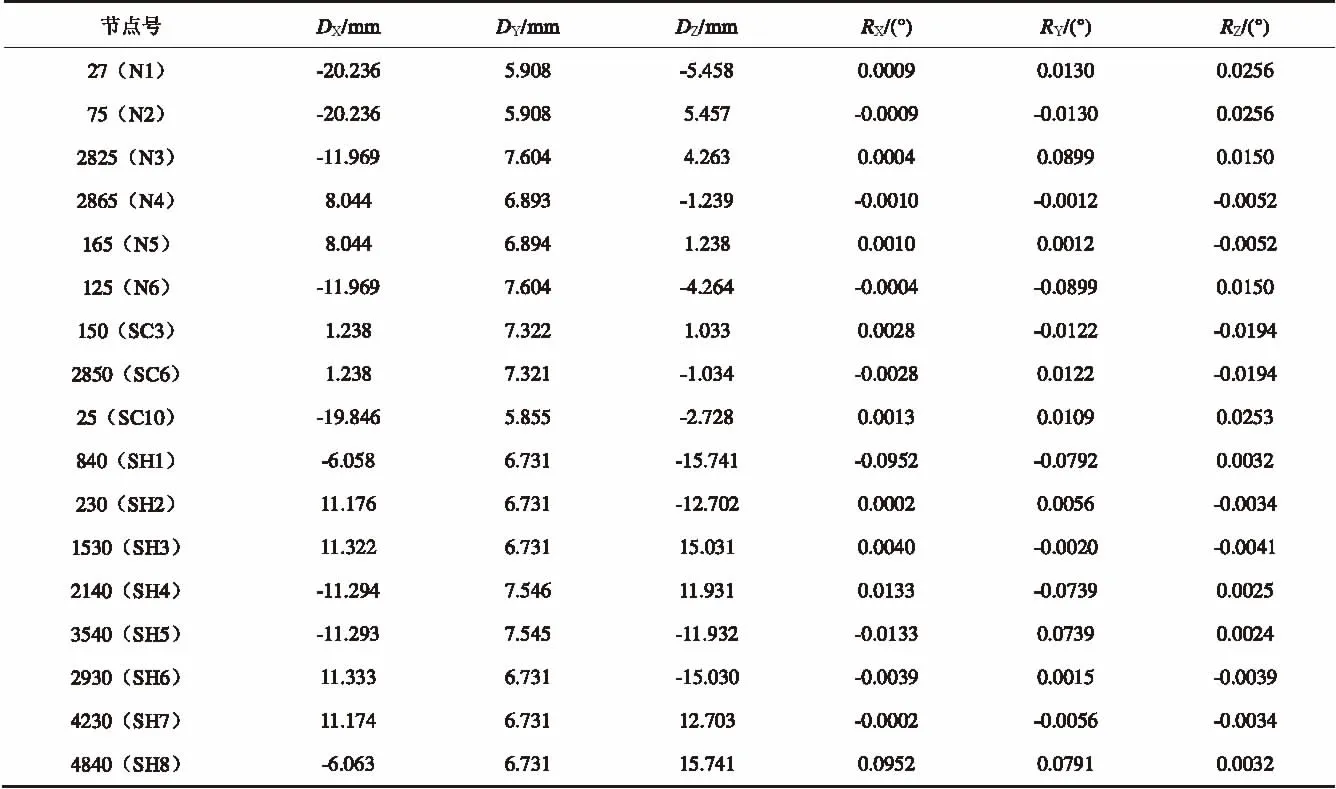

通过计算,各管座支撑处的管中心位移值见表2。

表2 各管座支撑处的管中心位移

续表2

从表2可以看出,冷壁集合管两支管上的管中心垂直向上热位移在1.47mm左右,热壁集合管四通处管中心垂直向上的热位移为6.73mm,连接冷壁集合管和热壁集合管的中间连接管两端在垂直方向上的热位移差为5.26mm,在水平面内垂直其轴线的热位移差在2mm左右。

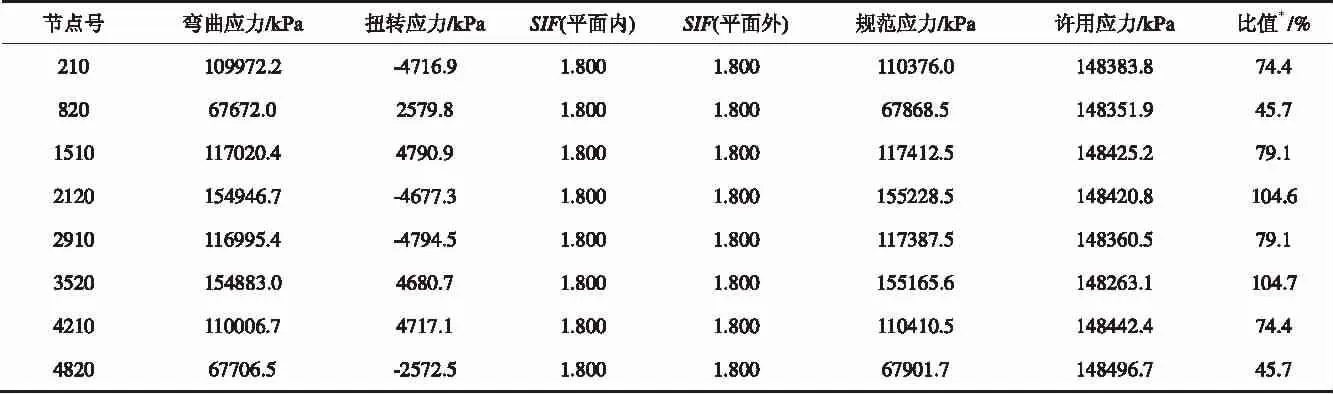

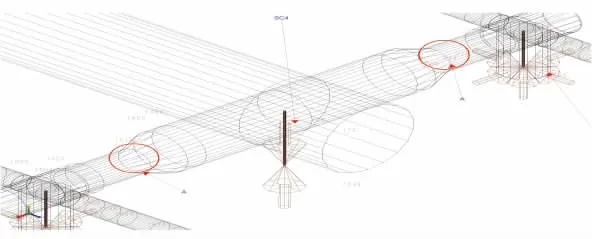

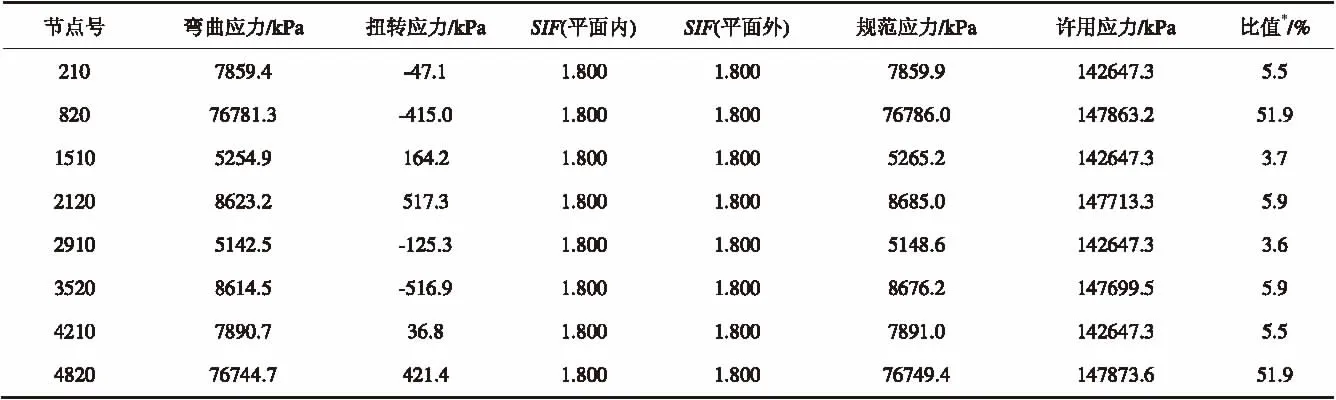

经过对冷、热壁集合管系的应力计算,管系的一次应力均在允许范围内,但在连接冷、热壁集合管的中间连接管中,各同心异径管的小端处的二次应力值均较大,有些已超过许用范围,具体二次应力值已列表,见表3。同心异径管的小端位置示意见图5。

表3 异径管小端处的二次应力值

从表3可以看出,各异径管小端连接处,其中2120、3520节点的二次应力值已超标,已达到许用应力值的104.6%和104.7%,其他异径管处的二次应力值也较大。

图5 异径管小端位置示意图

从图5可以看出,连接冷、热壁集合管的中间连接管距离较短,且均由各管件连接,基本上无直管段,因此补偿热位移的柔性差、能力弱。因此,综合上述的管系应力分析和计算,连接冷壁集合管和热壁集合管的中间连接管两端在垂直方向上的热位移差约为5.3mm,在水平面内垂直其轴线的热位移差在2mm左右,对于补偿能力差的中间连接管而言,由于热位移不协调的存在,引起该管段上最薄弱的同心异径管连接处底部弯曲应力较大,是造成焊缝处开裂的因素之一。

4 解决方案

根据上述裂纹金相及失效分析和应力分析结果,按原设计管道自重和热膨胀的应力分布情况,取消原冷壁集合管上的部分滑动支座,放开原限位支座在垂直方向的位移限制。在每个冷壁集合管支管下增设两处弹簧支座,总管下增设两处弹簧支座,以改善出气管系在同心异径管处的受力情况。

具体方案为:在两个支集合管下部,在其东边原滑动支座向西1500mm处各增设一个弹簧支座,架号分别为N4和N5,取消东边原两滑动支座,架号分别为SC4和SC5;在其西边原滑动支座向西1500mm处各增设一个弹簧支座,架号分别为N3和N6,取消西边原四个滑动支座,架号分别为SC1、SC2和SC7、SC8;两个支集合管上原设置的限位支座SC3、SC6,放开垂直向上位移的约束;总集合管与支集合管接口中心线内侧1500mm处各增设一个弹簧支座,架号分别为N1和N2,取消总集合管原两滑动支座,架号分别为SC11、SC9;总集合管上原设置的限位支座SC10,放开垂直向上位移的约束。通过计算,各管座支撑处的管中心位移值见表4。

表4 各管座支撑处的管中心位移

表5 异径管小端处的二次应力值

从表4可以看出,冷壁集合管两支管上的管中心垂直向上的热位移在6.893~7.604mm,热壁集合管四通处管中心垂直向上的热位移为6.731~7.546mm,连接冷壁集合管和热壁集合管的中间连接管两端在垂直方向上的热位移基本上同步、热位移值较接近,在水平面内垂直其轴线的热位移差在2mm左右。

经过对冷、热壁集合管系的应力计算,管系的一次和二次应力均在允许范围内,在连接冷、热壁集合管的中间连接管中,各同心异径管的小端处的二次应力值已列表,见表5。

从表5中可以看出,各同心异径管的小端处的二次应力值较以前有大幅度的改善,其中二次应力值较高的820、4820节点处也仅为许用应力值的51.9%,其它异径管的小端处仅为许用应力值的3.6%~5.9%。

综合上述的管系应力分析和计算,连接冷壁集合管和热壁集合管的中间连接管两端在水平面内垂直其轴线的热位移差在2mm左右,在垂直方向上的热位移基本上同步,比较协调;同心异径管的小端处的二次应力值较以前大幅度的减小。因此,改造后的管系,运行状况较前有很大的改善。

5 结束语

该管系经整改后已经连续运行3年未出现问题,该制氢炉出气管系裂纹问题得到了彻底解决。