打通一矿工作面调斜开采技术研究

陈 爽

(重庆能投渝新能源有限公司打通一煤矿,重庆 綦江 401445)

引言

打通一煤矿矿区位于渝黔交界处,座落在綦江区打通镇境内。井田内自上而下有6号、7号、8号三层煤可采,矿井核定生产能力180万t/年,2017年产量155.6万t。该矿位于箭头垭背斜西翼,开采二叠系上统龙潭组M6、M7、M8煤层,开采标高为+350~-200 m。

打通一矿为煤与瓦斯突出矿井,M7煤层(薄煤层)属于矿井的保护煤层,M8煤层(中厚煤层)属于矿井的被保护煤层。根据规定,需提前施工瓦斯巷,对M7煤层施工条带孔预抽,在抽采达标后,方可进行M7煤层巷道的掘进。矿井采煤工作面为“三薄一中厚”的格局,全部采用综合机械化采煤,采用倾斜条带布置,倾斜长壁后退式仰斜采煤法。

综采工作面回采要求工作面等长,两巷平行推进,以避免液压支架和刮板输送机窜入两巷;由于施工条带孔的瓦斯巷灰岩厚度及地质构造等原因,在综采工作面的起始或停采位置,按正常工作面回采,要留下三角煤。在W22701S工作面回采过程中,我们对综采工作面调斜开采技术进行了研究。

1 W22701S综采工作面基本情况

打通一煤矿W22701S工作面位于W二区+350水平,W区7号轨道巷以北,W2709工作面以北,属于7号煤层采煤工作面,埋深443~499 m。煤层厚度0.75~1.1 m,煤质硬度f=1.03,走向倾角3~4°,工作面倾角7~12°,最大不超过15°,属较稳定大部可采的薄煤层。煤层结构以简单为主,局部有一层夹矸,厚度0.01~0.51 m,平均厚0.18 m,夹矸岩性以炭质泥岩为主,少数为泥岩、粉砂岩。顶板为泥岩、砂质泥岩及细砂岩,由煤层向上一般夹有M7-2、M7-1两层不可采煤层,老顶为B3灰岩;底板为泥岩、砂质泥岩及粘土岩组成。

顶板条件:直接顶为泥岩,煤质硬度f=2.97,直接顶厚度约0.29 m。底板条件:直接底为泥岩,煤质硬度f=3.32;直接底厚度约4.37 m。运输巷尺寸(宽×高)为4 m×3.2 m,运输巷为拱形。回风巷尺寸(宽×高)为3.8 m×3.2 m,回风巷为拱形。

该综采工作面采用倾斜长壁仰斜后退式综合机械化采煤法,顶板管理采用全部垮落法。

2 工作面调斜开采研究

2.1 W22701S工作面调斜方案

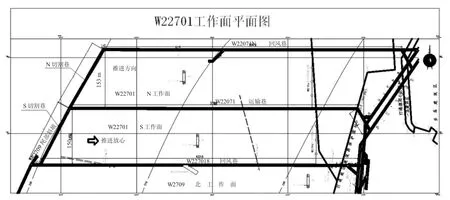

由于W22701S工作面随工作面推进而变短,要保证工作面保持等长,必须对工作面进行调斜。工作面调斜后,液压支架和刮板输送机必然向运输巷窜动,减少液压支架和刮板输送机向运输巷窜动量,是调斜的关键(W22701S工作面如下页图1所示)。

W22701S工作面现长173 m,工作面机头超前机尾78 m,调直后工作面长153 m,面长减少了20 m。安装支架时,是按153 m长的工作面设计的,因此调直后工作面只需减少刮板输送机的长度,采用边调采、边撤刮板输送机中部槽地方式。工作面采取以机头1号支架为中心的调直方案进行调采。

2.2 W22701S工作面调斜工艺

采用调斜开采,调斜比例1∶10,即机尾推进6 m,机头推进0.6 m,才能把工作面调直。调斜开采的步骤如下:

1)工作面采机割穿机尾。机尾割穿第一排后采煤机往机头割,割到70号支架,采煤机停止往机头割。

2)采煤机在70号支架往机尾割,机尾割穿第二排后采煤机往机头割,割到50号支架,采煤机停止 往机头割。

图1 W22701S工作面平面图

3)采煤机在50号支架往机尾割,机尾割穿第三排后采煤机往机头割,割到30号支架,采煤机停止往机头割。

4)采煤机在30号支架往机尾割,机尾割穿第四排后采煤机往机头割,割到1号支架,采煤机停止往机头割(不割穿1号支架)。

5)采煤机在1号支架往机尾割,机尾割穿第五排后采煤机往机头割。

6)开始下一个循环。步骤一到六为一个小循环,重复以上步骤。循环机头进尺为8.4 m,机尾进尺为84 m(机头超前机尾2.4 m),需要14个循环后工作面可以调正。

7)根据工作面顶板情况,如果调采过程中工作面出现弯曲,可以根据现场情况选择适当刷刀方式,以保证工作面平直。

2.3 W22701S调斜开采与正常开采区别

2.3.1 W22701S工作面调斜开采存在液压支架

综采段按要求正常移架。移架时,支架推移千斤顶根据情况选择连接刮板输送机调架连接眼,同时配合单体调整支架状态,防止出现挤架、咬架现象,导致支架往机尾伸出。普采段采用交替迈步前移支护π钢,迈步距离与进刀深度一致。

2.3.2 推移刮板输送机

W22701S工作面综采段按要求正常推移刮板输送机。普采段必须先前移π梁后,再推移刮板输送机。

2.3.3 提架

当支架底座陷入底板时,需提架处理,首先采用4寸管子加工的长约600 mm提架筒或低于1.2 m单体支柱进行提架,提架筒一端放在刮板输送机齿轨上(如果用单体支柱提架时,单体掺设在齿轨与挡煤板中间)另一端顶在支架顶梁下,人员撤离待提支架,缓慢对当架支架进行降架,待支架底座提起来后,支架底座下方垫物料,操作液压支架拉架片阀,前移液压支架,支架移到往后在,再缓慢对当架支架进行升架,最后取下提架筒或单体支柱。

2.3.4 调架

液压支架发生上下背架或架间距超宽时需要调架处理,先缓慢对当架支架进行降架,再采用低于1.4 m单体支柱抵液压支架探梁前立柱约0.5 m范围(内靠煤壁侧)的探梁侧端(抵架原则采用一根单体支柱,即单体支柱一端抵在探梁上、一端抵在相邻液压支架底座上),单体顶底部或调架杆受力后,人员再进行远距离操作片阀进行抵架作业,直至支架调整好。

2.3.5 提溜

每三架提一次。方法一:顶板完好时,采用2根5T葫芦链条锁牢中部槽四方,一边固定在后山齿轨槽上,一边固定在煤壁方哑铃销连接点,下降液压支架用链条围在前探梁上起吊中部槽,用长度1.2 m厚度0.15 m半圆木以井字型垫在中部槽下方,手脚严禁伸在起吊的中部槽下。方法二:顶板破碎时利用2 m的半圆木或9号工字钢,对提溜点中部槽的液压支架顶板进行支护,防止因下降支架时顶板垮落,采用2根5T葫芦链条锁牢中部槽四方,一边固定在后山齿轨槽上,一边固定在煤壁方哑铃销连接点,下降液压支架用链条围在前探梁上起吊中部槽,用长1.2 m厚0.15 m的半圆木以井字型垫在中部槽下方。方法三:提架后由3人同时操作抵溜片阀,把3块中部槽整体抬起,用长1.2 m厚0.15 m的半圆木以井字型垫在中部槽下方。采用以上三种方法,直至把工作面中部槽垫完为止。

2.3.6 普采段的支护

普采段采用3.2 mπ型钢梁(或9号工字钢)配单体支柱,按“一梁三柱”成对交替迈步前移支护顶板,先把每对滞后π梁,逐步交替前移至煤壁,π梁与煤壁要保留过机宽度,柱距为0.7 m,四排控顶,见四回一。成对π梁间距不超过0.2 m,π梁间距不超过0.7 m。钢梁前移后,尾端采用单体配300 mm半圆木加强支护。普采段切顶支柱沿液压支架顶梁尾端按不大于0.5 m间距掺设成排成线。

2.3.7 顶板支护

支架顶梁未完全进入顶板岩体期间,每移一排后,必须在支架探梁靠煤壁侧下方掺设单体,每架一根。有木垛的支架,木垛移架后必须恢复木垛。片帮深度达0.5~1 m且顶板完好时,使用1.2 m半圆木进行挑料支护,挑料支护前降下支架探梁,高度不低于200 mm,人员在邻架侧把木料一端放置在探梁上深度不低于300 mm,伸紧支架前后立柱,探梁、木料接顶严实,木料一端距离煤壁端面距不超过340 mm。

2.3.8 撤除刮板输送机中部槽

在调直开采过程中,当工作面机尾刮板输送机伸出1.5 m后,根据现场情况撤除一块中部槽。

撤除方法及步骤:首先把刮板输送机链条连接环开至机尾过渡槽上,采用阻链器阻链,刮板输送机开反车并刹住车,停电闭锁挂牌,然后在连接环处断开链条,取出所撤除处中部槽的哑铃销,将溜子机尾采用5 t葫芦朝S帮移动500 mm,接着采用3 t葫芦拉出待换中部槽。采用5 t葫芦分先后顺序将中部槽与刮板输送机机尾朝N拉,然后将溜皮连接好,上好哑铃销最后将刮板输送机进行紧链试车。

3 调斜工艺开采效果

8月中旬~2月下旬,运输巷推进15.3 m,回风巷推进100.1 m,W22701S工作面在2月中旬机头与机尾错距0.4 m,进入正常采煤程序(W22701S工作面调斜推进度如表1所示,W22701S工作面调斜占平面图如图2所示)。

表1 W22701S工作面调斜推进度表

图2 W22701S工作面调斜后平面图

4 结论及效益

1)W22701S工作面实施调斜开采技术,多回采煤炭约8 231 t,实现收入412万元(按500元/t计算)。

2)W22701S工作面采用调斜开采工艺,可以控制液压支架和刮板输送机的窜动。

3)工作面推进度控制是调斜开采取得成功与否的关键,机头与机尾的进度一定要按照设计工艺进行。

4)为防止采机支架及溜子向运输巷或回风巷侧位移,采机割煤时的运行方向和拉架、推溜工序是关键,采用调斜开采工艺可以减缓液压支架和刮板输送机的窜动。

M7号煤层采用调斜开采工艺,提高矿井经济效益,降低矿井安全生产威胁。