纳米化海岛纤维/锦纶复合材料开发

1. 福建省产业用纺织品重点实验室,福建 南平 353000;2. 福建省合成革基布与非织造布新材料工程研究中心,福建 南平 353000;3. 福建南纺有限责任公司,福建 南平 353000

目前,市场上对具有洁面功能的面膜的期望较大,具有吸附功能的超细纤维面膜越来越受追捧。用超细纤维制成的面膜,具有比较复杂的三维结构和优良的毛细效应,其吸附功能比普通棉面膜强,能吸收较多的液体。超细纤维的单丝细度比真丝和其他天然纤维都小,弯曲模量低,因此制得的面膜手感柔软、细腻。此外,超细纤维的比表面积大,相同线密度的超细纤维束表面积约为常规纤维束的两倍,这提高了面膜的蓬松性、覆盖性和吸收能力。因此,开发出比普通面膜材料具有更强吸附功能的纳米化超细纤维面膜材料有远大的市场前景。本文介绍纳米化海岛纤维/锦纶复合材料的开发技术和生产实践。

1 纳米化海岛纤维

海岛纤维是将一种聚合物在纤维截面中以“岛”的状态分散于另一种聚合物(相当于“海”)中形成的,前者称为“岛”组分,后者称为“海”组分。常规海岛纤维经碱减量后,“海”组分被溶除,“岛”组分则开纤形成超细纤维,其单丝纤度约0.05 den(约0.056 dtex)[1]。本文中的纳米化海岛纤维,其“岛”组分开纤后形成的超细纤维的单丝纤度约0.002 den(约0.022 dtex),相当于直径200 nm;两种组分分别采用聚乳酸和聚酰胺,其中碱溶性的聚乳酸为“海”组分,聚酰胺为“岛”组分。常规海岛纤维的“海”与“岛”组分在纤维轴向呈连续、密集、均匀分布;本文中的纳米化海岛纤维,其“岛”组分在纤维轴向呈间断、随机分布,属于不定岛型海岛纤维。

1.1 纳米化海岛纤维材料的特点

纳米化海岛纤维织成织物后,经碱减量处理溶解掉“海”组分,使织物中的单丝直径减小为200 nm左右,并形成多层次结构,海岛丝浮在织物表面,其细绒毛间互相缠结,赋予织物超柔软细腻的手感,具有优异的贴肤舒适性,而且织物表面的反光点小,光泽、色泽更加柔和,外观细洁、精致[2]。由于纤维间孔径小且孔隙率高,具有良好的毛细效应,大大提升了产品的吸水、吸油性,具有良好的洁面清肤作用。同时,纤维间的微孔结构能保留更多的静止空气在纤维集合体中,因此具有很好的隔热保暖性能。

1.2 纳米化海岛纤维生产性能分析

由于纳米化海岛纤维的组分特点,在后道加工生产中容易出现静电黏附现象,这对纤维输送、梳理成网都会产生一定的不良影响。因此,综合考虑可纺性的各个要素,在开松混合中通过油剂自动添加系统消除静电,合理配置梳理机针布型号和隔距。

2 纳米化海岛纤维/锦纶复合材料结构设计

本文开发的纳米化海岛纤维/锦纶复合材料由三层纤网复合而成,其中上、下两个表层均采用由纳米化海岛纤维制成的纤网,其面密度均为30 g/m2;中间层作为功能性芯层,选择保水性好、富有弹性的锦纶制成的纤网,其面密度为60 g/m2。利用水刺工艺将三层纤网复合,制成面密度为120 g/m2的复合纤网,然后再进行碱减量处理,得到面密度为90 g/m2的纳米化海岛纤维/锦纶复合材料,其上、下两个表层的纤维直径为纳米尺度,因此表层的毛细效应显著,可赋予产品更强的吸附效果,以达到洁面功能[3-5]。纳米化海岛纤维/锦纶复合材料结构如图1所示。

1—芯层(锦纶纤网,面密度60 g/m2);2,3—表层(纳米化海岛纤维纤网,面密度30 g/m2)图1 纳米化海岛纤维/锦纶复合材料结构示意

3 水刺生产设备和工艺设计

目前,碱减量技术已较成熟,可利用常规海岛纤维的碱减量后处理工艺。在纳米化海岛纤维/锦纶复合材料的开发过程中,关键是如何将三层纤网较好地复合,以及水刺生产设备的改造和工艺设计。

3.1 复合加工思路

结合现有生产条件,集约化选择工艺路线,确保工艺路线最优。目前有双梳理交叉型水刺生产线,不同原料需使用不同梳理机进行加工,因此需两套喂料开松联合机。通过两步法实现三层纤网的复合:第一步,采用两套喂料开松联合机,分别给罗拉式杂乱梳理机1和罗拉式杂乱梳理机2供料,制备双层结构卷材(面密度90 g/m2),其中纳米化海岛纤维纤网面密度为30 g/m2、锦纶纤网面密度为60 g/m2(图2);第二步,采用喂料开松联合机给罗拉式杂乱梳理机2供料,制备纳米化海岛纤维纤网(面密度30 g/m2),同时,双层结构卷材由退卷装置平整退出,并与纳米化海岛纤维纤网叠合,经水刺加工,得到纳米化海岛纤维/锦纶复合材料(图3)。

图2 第一步工艺流程示意

图3 第二步工艺流程示意

3.2 关键工艺路线设计及其设备改造技术

3.2.1 开清系统工艺路线及其设备改造

采用两套开清系统分别供应两台梳理机的工艺路线,完成第一步加工。在现有开清系统基础上增加一台喂料开松联合机,并在管道中加装一个三通管道阀门,与罗拉式杂乱梳理机2的精开松部分的输料管连接。开清系统工艺路线及设备如图4所示。

图4 开清系统工艺路线及设备示意

3.2.2 开清工序油剂添加装置的改造设计

为了改善纤维原料的可纺性,减少静电黏附现象,在粗开松的出口处加装油剂添加装置,其主要结构是回转加油管道,并配以加油剂喷头、加油管、水泵、调压阀、电磁阀等组成。通过电磁阀从粗开松的喂料辊获取联动信号:喂料时喷出油剂至输棉管道内与纤维结合,喂料停止时则停止喷出油剂;同时,调节调压阀的压力可控制油剂的添加量。油剂添加装置如图5所示。

3.2.3 双层结构卷材制备工艺

3.2.3.1 梳理成网工艺

梳理成网工艺在双锡林双道夫梳理机(图6)上完成。

图5 油剂添加装置

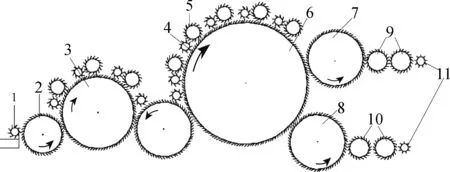

1—喂入罗拉;2—刺辊;3—预分梳机构;4—剥取辊;5—工作辊;6—主锡林;7—上道夫;8—下道夫;9—上凝聚辊(1,2);10—下凝聚辊(1,2);11—剥棉罗拉图6 双锡林双道夫梳理机

为了更好地进行纳米化海岛纤维及锦纶的梳理成网加工,调整梳理机上各辊之间的隔距,各工作辊与主锡林之间的隔距按从大到小的原则配置,以提升梳理效果。同时,为了改善梳理飞花和纤维黏附返花问题,更换了工作辊针布,采用贝卡尔特公司的VH20/360/55 SiroLock针布,增强了分梳和握持能力且不影响剥取效果;罗拉式杂乱梳理机的第一凝聚辊针布做了更换,采用贝卡尔特公司的P100/360/50 F4针布,降低了纤维的驻留能力,减少了纤维黏附返花现象。

对梳理成网工艺参数进行优化,纳米化海岛纤维梳理的主锡林速度约900 m/min,锦纶梳理的主锡林速度约1 450 m/min。梳理机上的其他工艺参数根据纤维成网情况及面密度分配进行调整。

3.2.3.2 水刺工艺

在双层结构卷材的制备中,水刺工艺的设定很重要,既要保证双层结构卷材有一定的强度,使其能够顺利成卷和退卷;同时要使双层结构卷材有足够的蓬松度,便于后续的复合加工。根据这一原则,选用不同水刺压力组合进行试验,共设计了五个方案(表1)。

表1 水刺压力组合设计方案

对得到的双层结构卷材进行试用评估,结合纤网松紧度及实际退卷情况进行比较发现:方案a、b得到的双层结构卷材表面较毛,退卷时抗拉强力偏低;方案e得到的双层结构卷材表面较紧实,这不利于后续的复合加工;方案c、d得到的双层结构卷材松紧度与抗变形能力适中,从实际退卷情况看,方案d优于方案c。因此,确定采用方案d的水刺压力制备双层结构卷材。

3.2.4 复合工艺与设备

得到双层结构卷材后,要通过退卷装置使其平整地退绕出来,再与罗拉式杂乱梳理机2输出的纳米化海岛纤维纤网重叠,进入水刺机复合,形成三层结构纤网,即纳米化海岛纤维/锦纶复合材料。因此,在第二步的复合加工中,退卷及复合工艺是关键技术。

3.2.4.1 退卷装置机构

退卷装置由两个支架组成,两个支架上分别摆放一个双层结构卷材。双层结构卷材用气胀轴作为轴芯,通过行车吊放到支架上。每根气胀轴的固定位置两端有一组电机和减速机,电机自带编码器。当一个双层结构卷材退卷时,可将另一个双层结构卷材的头端牵拉至接布台处,用胶带黏合,备用。当一个双层结构卷材退卷至其直径达到一定值时,另一个双层结构卷材开始退卷,同时延迟计时;待另一个双层结构卷材上退卷出来的纤网行进至接布台处,接布台上的夹头夹紧,实现自动接布,完成两个双层结构卷材的自动换卷。退卷装置机构所图7所示。

图7 退卷装置机构示意

3.2.4.2 退卷张力控制

在双层结构卷材与纳米化海岛纤维纤网的复合加工中,双层结构卷材的退卷速度与纳米化海岛纤维纤网的输送速度的控制很关键。输送速度慢会形成纵向条纹,输送速度快则会形成横向条纹。因此,必须保证退卷装置的电机速度与罗拉式杂乱梳理机2的输送长帘速度相匹配,确保双层结构卷材与纳米化海岛纤维纤网的张力适当,复合时表面平整。采用环状张力传感器,将其安装在退卷装置的张力控制辊的两端,取罗拉式杂乱梳理机2的输送长帘速度信号,通过固定牵伸方式,设定退卷装置电机速度与输送长帘电机速度的比值。通过环状张力传感器的调节作用,双层结构卷材的退卷速度与纳米化海岛纤维纤网的输送速度的比值始终保持稳定,保证了双层结构卷材的退卷张力与纳米化海岛纤维纤网的输送张力一致。

3.2.4.3 水刺夹持机构

选择Fleissner公司的Aquajet水刺机进行复合加工,利用位于纤网入口处的双帘夹持预湿机[图8(a)],使双层结构卷材与纳米化海岛纤维纤网平整地预湿、缠结,保证表面平整。[图8(b)]所示为Aquajet水刺机结构。

图8 双帘夹持预湿机和Aquajet水刺机结构示意

3.2.4.4 水刺工艺

双层结构卷材与纳米化海岛纤维纤网叠合后,再经水刺复合,得到三层结构纤网,即纳米化海岛纤维/锦纶复合材料。与“3.2.3.2”节相同,选用不同水刺压力组合进行试验,共设计了五个方案(表2)。

对得到的纳米化海岛纤维/锦纶复合材料进行观察,比较发现:方案a、b、c得到的纳米化海岛纤维/锦纶复合材料的表面复合效果偏差;方案d、e得到的纳米化海岛纤维/锦纶复合材料的表面复合效果较好,但方案e的水刺压力较大,复合材料表面易出现水针痕。因此,确定采用方案d的水刺压力组合进行水刺复合加工。

表2 水刺压力组合设计方案

3.2.5 其他设备

水刺复合后,还有烘干、成卷等工序,其中烘干采用热风穿透烘干设备,以保证良好的烘燥效率;成卷采用转鼓表面卷绕式全自动卷绕机。

4 碱减量效果

图9所示为在电镜下观察得到的几种纳米化海岛纤维的表面形貌,其中(a)为未经碱减量处理的纳米化海岛纤维的表面形貌,(b)为经碱减量处理的纳米化海岛纤维的表面形貌。对比可知,海岛纤维经碱减量处理后,纤维缠绕结构和内部孔隙基本不发生改变,但纤维表面形态发生了较大变化。在碱剂作用下,海岛纤维中的“海”组分发生溶解,因此,纤维表面呈微细的绒毛结构,原来的微米级单根纤维成为诸多纳米化纤维束,使得纤维比表面积增大、孔隙增加。因此,本文开发的纳米化海岛纤维/锦纶复合材料的正反面(即上下表层,均为纳米化海岛纤维纤网)柔软、细腻,触感舒适,且具有丰富的细密微孔,形成了多层孔隙结构,获得了优良的吸附效果;中间芯层是富有弹性的锦纶纤网,其赋予纳米化海岛纤维/锦纶复合材料良好的塑形效果及良好的保水能力[6-8],是高端面膜、鼻膜、眼膜、手指膜等产品的理想材料。

(a) 未经碱减量处理

(b) 经碱减量处理

5 结束语

通过对现有水刺生产线中开清系统的改造,实现了两种不同纤维原料的分层梳理成网。通过梳理隔距的合理调整和部分针布的优化选型,确保了纳米化海岛纤维梳理成网质量。通过油剂添加装置的补充,改善了纤维原料的可纺性。自主设计了带自动张力控制机构的退卷装置,实现了双层结构卷材与纳米化海岛纤维纤网叠合时张力一致。采用创新工艺——两步法制备三层结构的纳米化海岛纤维/锦纶复合材料,达到了复合材料两面孔隙多、毛细效应好、吸附能力强、洁肤功能优等效果。