热重分析法测定乳液共沉法天然橡胶复合材料的组分含量

宋帅帅,杨 帆,徐云慧

(徐州工业职业技术学院 材料工程学院,江苏 徐州 221140)

乳液共沉工艺是将胶乳与预先分散好的液体填料体系混合,使填料粒子分散于胶乳中,形成均匀的液态体系后,絮凝共沉形成橡胶/填料复合材料的工艺过程[1],近年来其在橡胶复合材料制备方面应用广泛[2-6]。

与常规的机械共混技术相比,乳液共沉工艺能缩短混炼时间,保证共混物的均匀性,提高复合材料的综合性能,减少环境污染[7-12]。

由于乳液共沉工艺的原理是液相混合后进行絮凝,容易造成共混物质量损失,因此如何确定用乳液共沉工艺制备的复合材料中各组分的含量是需要解决的问题,但相关文献报道较少。热重(TG)分析法是一种较成熟的热分析方法,是在程序控制温度下测量样品质量与温度变化之间的关系,广泛应用于物质的热稳定性和组成分析[13-16]。

本工作采用乳液共沉法制备多种天然橡胶(NR)复合材料,采用TG分析并结合理论计算的方法确定NR复合材料中各组分的含量,为相关研究提供参考。

1 实验

1.1 主要原材料

天然胶乳,固形物质量分数不小于0.6,茂名市正茂石化有限公司产品;白炭黑SJ-Z95,山东三佳纳米有限公司产品;木粉(粒径为75~380 μm),山东绿森塑木复合材料有限公司产品;氯化钙,化学纯,潍坊迪拜尔化工有限公司产品。

1.2 主要设备和仪器

Φ160 mm×320 mm两辊开炼机,无锡市第一橡塑设备厂产品;MH-2-BINder型烘箱,群力干燥设备有限公司产品;电子天平,赛多利斯科学仪器有限公司产品;TG分析仪,耐驰科学仪器商贸(上海)有限公司产品。

1.3 试样制备

1.3.1 天然胶乳絮凝物的制备

称取一定量的质量分数为0.10的天然胶乳水溶液和质量分数为0.02的氯化钙水溶液,分别搅拌15 min,将氯化钙水溶液倒入天然胶乳水溶液中进行絮凝。将絮凝物剪成小块,用纯净水洗涤3~5次,放入60 ℃烘箱干燥24 h,将得到的块状复合材料用开炼机压片,再次放入烘箱干燥2 h,得到天然胶乳絮凝物,称取20 g,备用。

1.3.2 NR/白炭黑复合材料的制备

配制质量分数分别为0.02,0.10,0.02的白炭黑水溶液、天然胶乳水溶液和氯化钙水溶液,搅拌15 min。将白炭黑水溶液倒入天然胶乳水溶液(NR/白炭黑质量比为5/1)中并搅拌15 min,加入氯化钙水溶液边搅拌边絮凝。将絮凝物剪成小块,用纯净水冲洗3~5次,放入60 ℃烘箱中干燥24 h取出,在开炼机上过辊压片,再次放入烘箱干燥2 h,称取20 g,备用。

1.3.3 NR/木粉复合材料的制备

配制质量分数分别为0.02,0.10,0.02的木粉水溶液、天然胶乳水溶液和氯化钙水溶液,搅拌15 min。将木粉水溶液倒入天然胶乳水溶液(NR/木粉质量比为5/1)中并搅拌15 min,加入氯化钙水溶液边搅拌边絮凝。将絮凝物剪成小块,用纯净水冲洗3~5次,放入60 ℃烘箱中干燥24 h取出,在开炼机上过辊压片,再次放入烘箱干燥2 h,称取20 g,备用。

1.3.4 NR/木粉/白炭黑复合材料的制备

将质量分数为0.02的木粉水溶液搅拌15 min后倒入质量分数为0.10的天然胶乳水溶液中,搅拌15 min,再加入质量分数为0.02的白炭黑水溶液,搅拌15 min,NR/木粉/白炭黑的质量比为5/1/1。加入质量分数为0.02的氯化钙水溶液进行絮凝。将絮凝物剪成小块,用纯净水冲洗3~5次,放入60 ℃烘箱干燥24 h取出,在开炼机上过辊压片,再次放入烘箱干燥2 h,称取20 g,备用。

1.4 测试分析

1.4.1 天然胶乳固含量的测定

将质量分别为m1和m2的天然胶乳置于玻璃皿中,放入60 ℃烘箱干燥4 h以上,直至质量恒定,分别记为m3和m4,按下列公式计算天然胶乳的固含量(δ)。

计算得出,本工作中所用天然胶乳的固含量(质量分数)为0.64。

1.4.2 试样TG分析

将试样放入70 ℃烘箱干燥30 min,然后称取10~20 mg试样进行TG测试,测试条件为:气氛 氮气,温度 50~800 ℃,升温速率 10 ℃·min-1,流量 50 mL·min-1。

2 结果与讨论

2.1 NR/白炭黑复合材料的TG分析

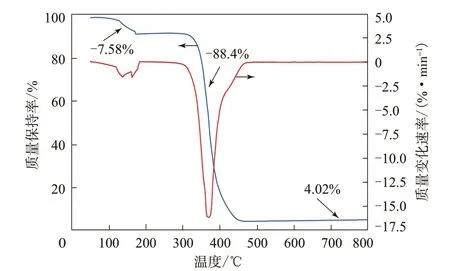

天然胶乳絮凝物的TG-DTG曲线如图1所示。

图1 天然胶乳絮凝物的TG-DTG曲线

从图1可以看出:天然胶乳絮凝物的热质量损失过程主要分为两个阶段,第1阶段温度为100~200 ℃,质量损失率为7.58%,这可能是胶乳中的水分和挥发分挥发所致;第2阶段温度为200~500 ℃,质量损失率较大,达到88.4%,这可能是由于NR裂解及水溶物和丙酮抽出物等失去所致;天然胶乳絮凝物经TG测试后的残留物质量分数为0.040 2,残余物可能是NR中的灰分。

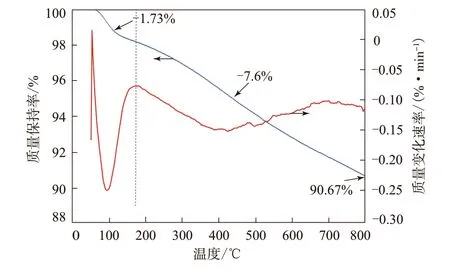

白炭黑的TG-DTG曲线如图2所示。

图2 白炭黑的TG-DTG曲线

从图2可以看出:白炭黑的热质量损失过程主要分为两个阶段,温度低于170 ℃时为第1阶段,质量损失率为1.73%,这可能是由于白炭黑中吸附的游离水失去所致;温度高于170 ℃时为第2阶段,质量损失率为7.6%,这可能是白炭黑中与硅羟基形成氢键的吸附水失去所致;白炭黑的残余物质量分数为0.906 7,残余物主要成分为二氧化硅。

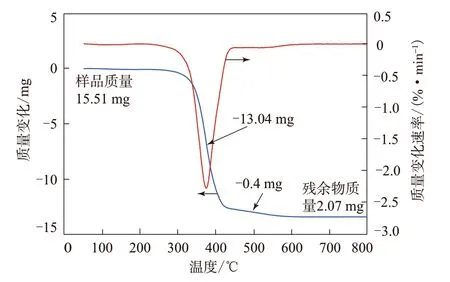

NR/白炭黑复合材料的TG-DTG曲线如图3所示。

图3 NR/白炭黑复合材料的TG-DTG曲线

从图3可以看出:NR/白炭黑复合材料的总质量损失率为86.65%;温度低于300 ℃时TG曲线较平坦;温度高于320 ℃时,复合材料的质量变化速率增大,温度达到460 ℃时趋于平稳,结合图1和2分析可知,这主要是由于NR分解和白炭黑中吸附水的失去造成的;NR/白炭黑复合材料残余物质量为2.07 mg,其主要成分是NR和白炭黑中的灰分。

从图1—3可以看出:NR和白炭黑的TG曲线存在交叉区域,因此仅仅通过复合材料的TG曲线难以计算出复合材料中各组分的含量。

对于单一组分如NR或白炭黑,经过相同的热质量损失过程后,其残余物含量应该保持不变。另外复合材料内组分在质量损失过程中不发生化学反应。从理论上来说,NR/白炭黑复合材料残余物质量应为白炭黑和天然胶乳絮凝物的残余物质量之和。因此可以结合复合材料所含各组分的TG分析,通过计算得出NR/白炭黑复合材料中各组分的含量。

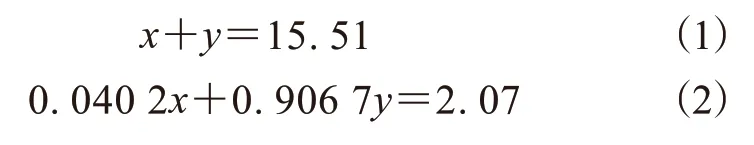

由于通过称量可以得到NR/白炭黑复合材料的质量,通过TG曲线可以得到复合材料残余物的质量,设NR/白炭黑复合材料中NR的质量为x,白炭黑的质量为y,计算式如下:

根据式(1)和(2)可以得出x=13.84 mg,y=1.67 mg。

由此得出NR/白炭黑复合材料中NR的质量分数为0.892 3,白炭黑的质量分数为0.107 7。与两者的质量分数理论值0.833 3和0.166 7相比,可知复合材料中NR的实际含量较理论含量提高了7.0%,而白炭黑的实际含量小于理论含量。这说明在乳液共沉法制备NR/白炭黑复合材料过程中白炭黑质量损失较大,主要原因是添加絮凝剂后天然胶乳絮凝物不能完全包覆白炭黑。

2.2 NR/木粉复合材料的TG分析

木粉的TG-DTG曲线如图4所示。

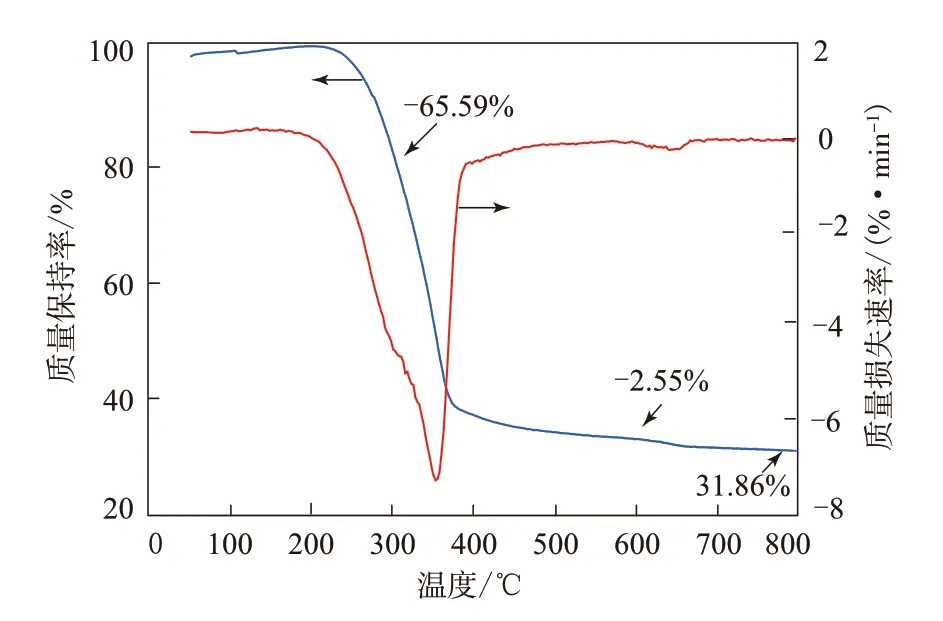

图4 木粉的TG-DTG曲线

从图4可以看出:木粉经过程序升温后总质量损失率为68.14%;木粉的热质量损失过程主要分为两个阶段,第1阶段为温度低于500 ℃时,质量损失率为65.59%,这可能是由于木粉中木质素、纤维素和半纤维素在缺氧条件下受热而剧烈分解所致;第2阶段为温度高于500 ℃时,质量损失率为2.55%,这可能是木粉的碳化过程,持续时间较长;残余物质量分数为0.318 6,残余物主要由灰分和多孔的固定碳组成[17]。

NR/木粉复合材料的TG-DTG曲线如图5所示。

从图5可以看出:NR/木粉复合材料质量损失率为91.93%;TG曲线上有一个质量损失阶梯,温度低于200 ℃时曲线趋于平坦,温度超过200 ℃后NR/木粉复合材料的质量变化速率逐渐增大,到500 ℃时趋于平稳,结合图1,4和5分析可知,这主要是由于NR分解和木粉中木质素等裂解造成的;NR/木粉复合材料的残余物质量为1.37 mg,其主要组分是NR和木粉的残留物。

由图1,4和5可知,NR/木粉复合材料中各组分的TG曲线存在质量损失交叉区域,因此仅仅通过复合材料的TG曲线难以确定复合材料中各组分的含量。参照NR/白炭黑复合材料中组分含量的计算方法,可得出NR/木粉复合材料中NR和木粉的质量分数,分别为0.854 6和0.145 4。与两者的质量分数理论值0.833 3和0.166 7相比,NR/木粉复合材料中NR的实际含量较理论含量提高2.56%,而木粉的实际含量稍小于理论含量,这可能是由于在乳液共沉法制备NR/木粉复合材料过程中木粉不能完全被包覆在天然胶乳絮凝物中。

2.3 三元复合材料中各组分含量的计算

如前所述,由于NR复合材料中各组分的TG曲线大多存在质量损失交叉区域,因而单独利用TG曲线也很难确定NR三元复合材料中的组分含量。按照上述利用各组分残余物含量一定的方法,可通过计算并结合三元复合材料的TG曲线确定各组分的含量。

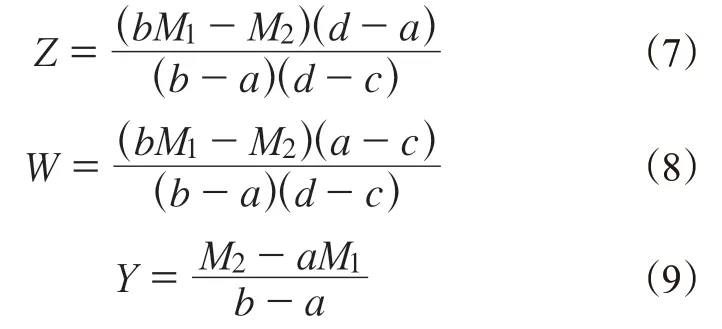

以NR/木粉/白炭黑三元复合材料为例,将NR/木粉视为一种组分,将白炭黑视为另一种组分,设两种组分的残余物质量分数分别为a和b,NR/木粉/白炭黑三元复合材料的质量为M1(称量得到),残余物的质量为M2(由TG曲线得到),NR/木粉的质量为X,白炭黑的质量为Y,则

通过计算可分别得出NR/木粉、白炭黑的质量X和Y。

设NR/木粉中NR和木粉的质量分别为Z和W,两者残余物的质量分数分别为c和d,进而列出计算式:

通过式(5)和(6)可分别计算出Z和W,进而得出NR和木粉的质量。

因此NR/木粉/白炭黑三元复合材料中NR、木粉、白炭黑的质量(Z,W,Y)计算式可表示为:

2.4 NR/木粉/白炭黑复合材料的TG分析

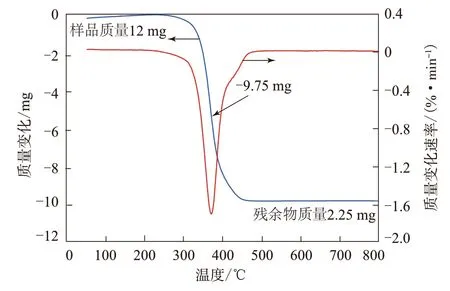

NR/木粉/白炭黑复合材料的TG-DTG曲线如图6所示。

图6 NR/木粉/白炭黑复合材料的TG-DTG曲线

从图6可以看出:NR/木粉/白炭黑复合材料的TG曲线呈现出一个质量损失阶梯,即当温度达到300 ℃时,复合材料质量损失速率逐渐增大,到450 ℃时趋于稳定;总质量损失率为81.25%,残余物质量为2.25 mg。

将相关数据分别代入式(7)—(9),得到NR、木粉和白炭黑的质量分别为8.93,1.52和1.55 mg,在NR/木粉/白炭黑复合材料中三者的质量分数实际值分别为0.744 2,0.126 7和0.129 2。与三者相应的质量分数理论值0.714 4,0.142 8和0.142 8相比,木粉和白炭黑的实际含量稍小于理论含量,但两者质量比基本为1/1,与质量比理论值相近。

3 结论

(1)采用乳液共沉工艺成功制备了NR/白炭黑、NR/木粉二元复合材料和NR/木粉/白炭黑3种NR基复合材料。

(2)运用TG分析法分别研究了各组分及其复合材料在程序控制温度下的质量变化过程,根据单一组分在特定温度下的质量损失,基于其残余物含量一定的方法确定了复合材料中各组分的实际含量,和理论含量有一定偏差,证实乳液共沉工艺会造成复合材料中组分质量损失,在使用乳液共沉工艺制备复合材料时需注意调控工艺条件和原材料配比。

(3)通过TG分析仪结合理论计算的方式测定用乳液共沉法制备的NR基复合材料的组成含量可操作性强,可为乳液共沉工艺研究提供参考。