硫黄硫化EPDM/PP热塑性弹性体相反转及物理性能研究

王建功,陈自安,李 珍,薛美玲

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

动态硫化热塑性弹性体(TPV)是以橡胶相为分散相、塑料相为连续相,既具有橡胶的弹性,又兼具热塑加工性的一种弹性体材料[1-2]。基于以上优势,三元乙丙橡胶(EPDM)/聚丙烯(PP)TPV逐渐成为研发热点,在汽车零件、建筑密封型材、工业制品、电线、体育用品等诸多领域的应用不断得到拓展[3-4]。

TPV制备关键工艺之一是橡胶相和塑料相的相反转过程,影响相反转的因素很多,包括原材料品种、物料配方、硫化体系及混炼工艺等。目前国内外关于EPDM/PP TPV的研究主要集中于TPV的制备及共混过程、硫化因素和物料配方[5-6]等对性能的直接影响,而TPV制备过程中相反转机理及相反转动力学过程则少有研究[7-9]。本工作研究硫黄硫化体系下TPV制备过程中剪切强度(转速)、硫黄和促进剂TMTD用量及促进剂并用对相反转过程的影响以及在材料性能方面的表现,以期通过控制制备过程得到性能优异的TPV材料。

1 实验

1.1 原材料

EPDM,牌号3092,日本三井公司产品;PP,牌号SP-179,熔体流动速率为0.9 g·min-1,中国石化齐鲁石化公司产品;其他助剂均为市售品。

1.2 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;25 t平板硫化机,青岛第三橡胶机械厂产品;RM-200C型转矩流变仪,哈尔滨哈普电器技术有限责任公司产品;AI-7000M型拉力试验机,高铁科技股份有限公司产品。

1.3 试样制备

将EPDM与氧化锌、硬脂酸预混均匀后加入温度为80 ℃的转矩流变仪中,充分混炼,期间依次加入促进剂TMTD和DM以及硫黄,制成母炼胶。将PP、抗氧剂1010预混均匀后加入转矩流变仪,温度为175 ℃,混炼2 min,加入母炼胶继续混炼10 min,出料,下片,模压,表征。

1.4 测试分析

各项性能均按照相应国家标准进行测试,其中撕裂强度采用直角形试样,压缩永久变形测试条件为:温度 70 ℃,时间 24 h,压缩率 15%。

2 结果与讨论

2.1 动态全硫化EPDM/PP TPV制备过程中的相反转及其影响因素

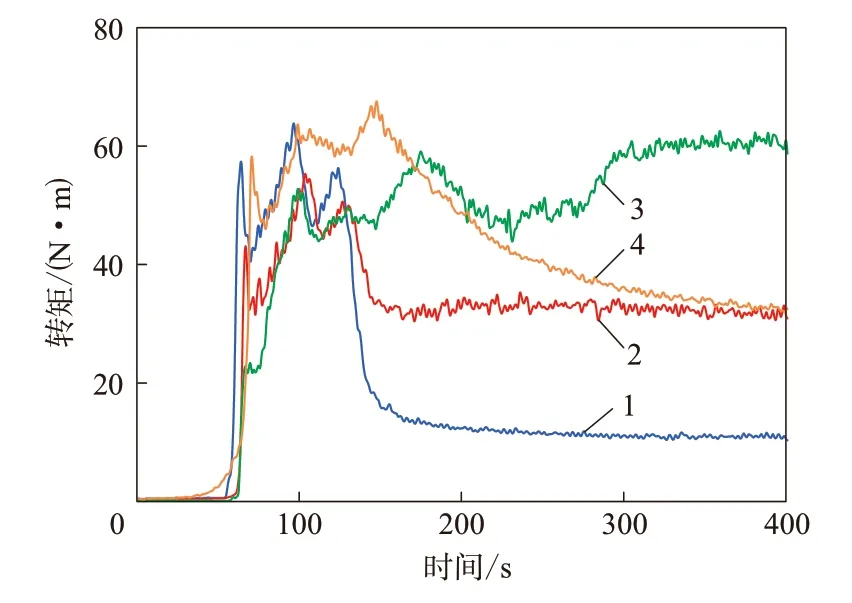

图1示出试验过程中转矩流变仪记录的转矩随时间变化的几种代表性曲线。从图1可以看出:曲线1中共混体系转矩上升至最高点后迅速下降并最终稳定在一个较低值,转矩下降幅度大表明相反转程度高,为发生完全相反转时的转矩-时间变化曲线;曲线2中转矩有所下降并最终稳定,但下降幅度小表明相反转程度低,为不完全相反转;曲线3中共混物料转矩居高不下,反复震荡;曲线4中转矩持续下降,降幅小而缓且最终没有趋于稳定值,表明二者均没有发生相反转过程,为相反转失败时的转矩变化情况。

图1 共混过程中转矩-时间代表性曲线

2.1.1 剪切强度

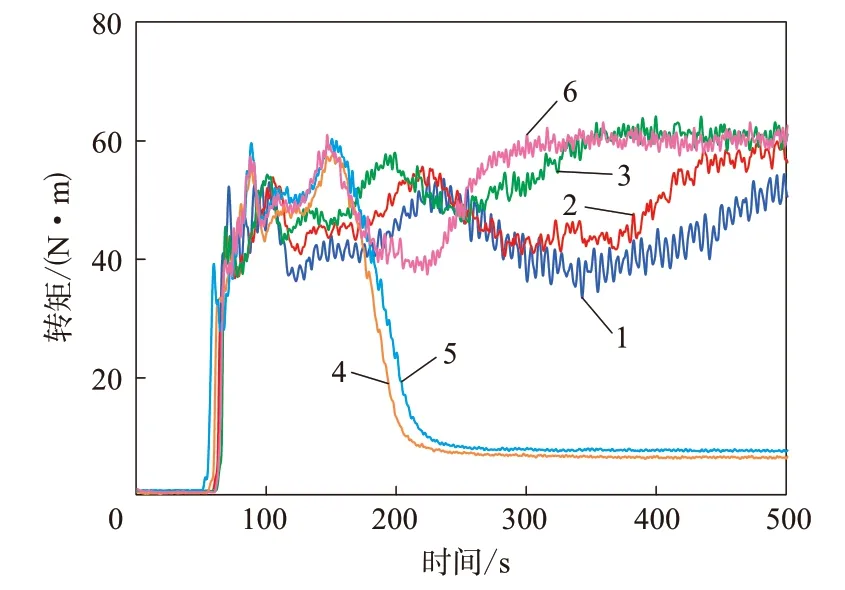

固定橡塑用量比为70/30、硫黄/促进剂TMTD用量比为0.3/2.7,研究转速对共混过程中转矩-时间曲线的影响,结果见图2。

图2 转速对转矩-时间曲线的影响

从图2可以看出:转速为80~120 r·min-1时没有发生相反转;转速增大到140~160 r·min-1时发生了完全相反转;继续增大转速至180 r·min-1,相反转失败。这表明转速提高有利于相反转过程的发生,但不宜过高。分析原因认为:转速提高,物料受到的剪切强度增大,交联的橡胶相更易被剪碎并分散到PP相中,完成相反转;但转速太高,物料受到的剪切作用力过大,交联的橡胶相被进一步剪碎细化的同时PP分子链也受到很高的剪切作用力,可能会导致PP长链断裂,使PP相对分子质量下降,从而使剪碎的橡胶粒子因不能被PP完全包裹而重新聚集,最后导致物料相反转失败。

2.1.2 硫黄用量

固定橡塑用量比为70/30、促进剂TMTD用量为1.5份,研究硫黄用量对转矩-时间曲线的影响,结果见图3。

图3 硫黄用量对转矩-时间曲线的影响

从图3可以看出,所有配比下均发生了相反转,在硫黄用量为0.6份时,相反转程度最大且用时最短。这说明硫黄用量增大有利于相反转的发生,表现为相反转程度的增大以及所需时间的缩短。硫黄用量超过0.6份时又会对相反转产生不利影响。推测原因,动态硫化是一个橡胶相交联动力学过程与破碎动力学过程良好匹配的过程,交联过早、过慢或过快都不能满足相态反转和橡胶精细破碎的要求。硫黄用量增大,EPDM在熔融共混过程交联速率加快,粘度可在较短时间内升高到一个相对较大值,与破碎速率相匹配,较快实现相反转;但是交联速率过快时,交联的橡胶相来不及被破碎,交联网络发达产生团聚,需要更多时间对其进行破碎分散,反而使相反转时间延长,相反转程度也降低。

2.1.3 促进剂TMTD用量

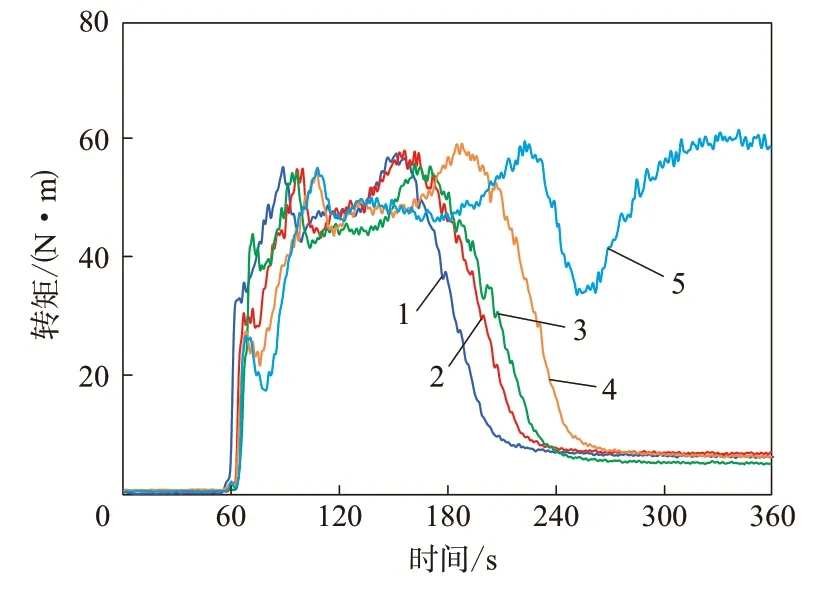

固定橡塑用量比为70/30、硫黄用量为0.3份,研究促进剂TMTD用量对转矩-时间曲线的影响,结果见图4。

图4 促进剂TMTD用量对转矩-时间曲线的影响

从图4可以看出:促进剂TMTD在2.7和3份时完成了相反转,相反转程度相近,但前者完成时间短;其余用量下相反转均失败。推测原因,促进剂TMTD不仅作为硫化促进剂使用,本身也是一种硫载体,硫化过程中能起到硫化剂的作用。促进剂TMTD用量低于2.5份时,促进作用不明显,橡胶相交联速率过慢,相反转失败;促进剂TMTD用量增大,橡胶交联速率和破碎速率相匹配,较好地实现相反转;当促进剂TMTD用量过大时,相当于硫化剂过量,橡胶相交联速率过快,熔体粘度升高速率快,需要更多的时间进行破碎分散,相反转时间延长,甚至相反转失败。

2.1.4 并用促进剂DM

固定橡塑用量比为70/30、硫黄/促进剂TMTD用量比为0.3/2.7,研究促进剂DM用量对转矩-时间曲线的影响,结果见图5。

图5 促进剂DM用量对转矩-时间曲线的影响

从图5可以看出:促进剂DM用量为0~0.5份时发生了完全相反转,但随着促进剂DM用量的增大,完成相反转所需时间延长;当促进剂DM用量超过0.5份时,相反转失败。原因在于,促进剂DM属于噻唑类硫化促进剂,硫化安全性和平坦性较好,硫化速率中等,与促进剂TMTD并用可以产生综合性效果,一是改善秋兰姆的焦烧安全性,即延长EPDM硫化焦烧时间,二是提高硫化阶段硫化速度,即硫化体系的总硫化速率不降低反而升高。因此在硫黄/促进剂TMTD用量比一定时,适当加入一定量的噻唑类促进剂只是延长EPDM的焦烧时间,使其硫化起步较晚,且EPDM的总交联速率会有所升高,表现为完成相反转所需时间延长;但促进剂DM用量过大时,一方面使胶料的焦烧时间延长,有助于橡胶交联,另一方面EPDM总的交联速率过快,橡胶相的交联和破碎不能相匹配,最终导致相反转失败。

2.2 动态全硫化EPDM/PP TPV的物理性能及其影响因素

2.2.1 剪切强度

固定橡塑用量比为70/30、硫黄/促进剂TMTD用量为0.3/2.7,研究转速对EPDM/PP TPV物理性能的影响,结果见表1。

表1 转速对EPDM/PP TPV物理性能的影响

从表1可以看出,随着转速从80 r·min-1升高至120 r·min-1,TPV的拉伸强度和拉断伸长率总体呈逐渐减小趋势,在转速为120 r·min-1处达到最低值后又随着转速的升高而逐渐增大。分析原因,材料在80~120 r·min-1时,剪切强度低,未能完成相反转,交联的EPDM相仍为连续相,材料拉伸性能主要通过交联的EPDM相表现,转速提升使EPDM交联程度降低,材料拉伸性能下降。当转速升高至140和160 r·min-1时,材料较好地完成相反转过程,拉伸性能由PP连续相表现,增大转速使交联的EPDM均匀分散在PP中,且橡胶相粒径逐渐减小,分散均匀,TPV拉伸性能提高。

从表1还可以看出,随着转速从80 r·min-1升高至120 r·min-1,撕裂强度逐渐降低,在120 r·min-1处达到最低值后又随着转速的升高而逐渐增大,基本与拉伸性能变化趋势一致。压缩永久变形则随着转速的升高而逐渐减小,并最终趋于稳定。作为TPV材料重要的性能之一,压缩永久变形的表现说明提高转速有助于提高材料的耐压缩性能。

2.2.2 硫黄用量

固定橡塑用量比为70/30、促进剂TMTD用量为1.5份、转速为140 r·min-1,研究硫黄用量对EPDM/PP TPV物理性能的影响,结果见表2。

表2 硫黄用量对EPDM/PP TPV物理性能的影响

从表2可以看出,随着硫黄用量由0.4份增大至0.6份,TPV的拉伸强度和拉断伸长率逐渐增大,在0.6份时达到最大值后又随着硫黄用量的增大而逐渐减小。原因在于,当硫黄用量过低时,体系中EPDM交联程度低,受到外力拉伸时极易发生分子链滑移现象,分子链间作用力小,表现为拉伸性能低。随着硫黄用量的增大,橡胶相交联程度增大,体系拉伸性能提高。但硫黄用量过大时,虽然交联程度得以提升,但形成的多硫键极不稳定,在高温高剪切下容易断裂,发生交联键破坏等副反应,使材料性能下降。

2.2.3 促进剂TMTD用量

固定橡塑用量比为70/30、硫黄用量为0.3份、转速为140 r·min-1,研究促进剂TMTD用量对EPDM/PP TPV物理性能的影响,结果见表3。

从表3可以看出,随着促进剂TMTD用量由2份增大至3份,TPV的拉伸强度和拉断伸长率均逐渐增大,在3份时达到最大值后又随着促进剂TMTD用量的增大而逐渐减小。推测原因,促进剂TMTD作为硫化促进剂,本身也是一种硫载体,温度超过100 ℃时会析出游离硫,起到硫化剂作用。增大促进剂TMTD用量,其促进硫化的作用提升,同时也相当于增大了硫化剂含量,使得橡胶相交联程度提高,拉伸性能和撕裂性能均提高。但用量过大时与硫黄用量过大相似,会形成不稳定的多硫键,多硫键易断裂,使材料拉伸性能和撕裂性能均 下降。

表3 促进剂TMTD用量对EPDM/PP TPV物理性能的影响

3 结论

(1)橡塑用量比为70/30、硫黄/促进剂TMTD用量比为0.3/2.7时,提高转速有利于相反转过程,表现为相反转程度增大及实现相反转需要的时间缩短,但转速过高会导致相反转失败;转速为160 r·min-1时,TPV的综合物理性能最佳。

(2)橡塑用量比为70/30、促进剂TMTD用量为1.5份时,增大硫黄用量有利于相反转的发生,但硫黄用量过大会延长相反转时间;硫黄用量为0.6份时,TPV的综合物理性能最佳。

(3)橡塑用量比为70/30、硫黄用量为0.3份时,增大促进剂TMTD用量有利于相反转过程,但用量过大会阻碍相反转进行,甚至使其失败;促进剂TMTD用量为3份时,TPV的综合物理性能 最佳。

(4)在橡塑用量比和硫黄/促进剂TMTD用量固定时,并用促进剂DM会延长相反转时间,用量过多时甚至使相反转失败。