排胶温度对石墨烯改性天然橡胶/顺丁橡胶胎面胶性能影响的研究

林广义,赵辉绩,李天涯,井 源,孔令伟

(青岛科技大学 机电工程学院,山东 青岛 266061)

石墨烯具有超高的力学性能、高导热性能、高电子迁移率和高比表面积等[1-3],被广泛应用于聚合物产业当中[4-5],它不仅能提高橡胶物理性能,也能赋予橡胶防静电、高导热性等特殊的性能[6-9]。石墨烯一般在开炼机或密炼机中加入,开炼机属低温混炼,排胶温度较低,密炼机属于高温混炼,排胶温度较高,而温度是影响石墨烯分散的一个重要因素[9-11],因此,对不同排胶温度下石墨烯性能的研究对石墨烯的应用具有重要指导意义。

本工作采用机械混合法在天然橡胶(NR)/顺丁橡胶(BR)胎面胶加入石墨烯,通过改变排胶温度来研究石墨烯对胎面胶硫化特性、力学性能及其他性能的影响,为实际生产提供理论依据。

1 实验

1.1 主要原材料

NR,佛山市帝元塑胶有限公司提供;BR,河北省裕达化工有限公司提供;石墨烯,青岛华高墨烯科技股份有限公司产品;炭黑N326,美国卡博特公司产品。

1.2 基本配方

NR 50,BR 50,炭黑 50,氧化锌 4;硬脂酸 2,石墨烯 1,防老剂 2.5,微晶蜡 1,橡胶油 5,硫黄 2,促进剂 1.3。

1.3 主要设备和仪器

BL-6157型双辊开炼机,东莞市宝轮精密检测仪器有限公司产品;XSM-500型橡塑试验密炼机,上海科创橡塑机械设备有限公司产品;QLB-400×400×2型平板硫化机,上海第一橡胶机械厂产品;M-2000-AN型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;LX-A型邵尔硬度计,上海六菱仪器厂产品;TS2005b型拉力试验机,中国台湾优肯科技股份有限公司产品;SATA861e型动态热机械分析仪(DMA),梅特勒-托利多国际股份有限公司产品;DTC-300型导热测定仪,美国TA公司产品;JSM7500F型扫描电子显微镜(SEM),日本电子公司产品。

1.4 试样制备

(1)采用XSM-500型密炼机制备排胶温度为120,135和150 ℃的胎面胶。密炼机的初始温度为45 ℃,转子转速为55 r·min-1。混炼工艺为:将BR和NR添加到密炼机中密炼30 s;添加小料密炼30 s;分两次加入炭黑和石墨烯,每次密炼30 s;加入橡胶油,观察密炼机的温度显示器,到达温度后排胶;在开炼机上加入硫黄和促进剂,薄通8~10次,然后压片冷却待用。

(2)采用BL-6157型开练机制备排胶温度为常温的胎面胶。混炼工艺为:将NR塑炼;将NR和BR混炼均匀,薄通5遍;添加小料,薄通5遍;加炭黑、橡胶油和石墨烯,薄通5遍后排胶;加入硫黄和促进剂,薄通8~10次,然后压片冷却待用。

(3)在平板硫化机上对混炼胶进行硫化,硫化条件为150 ℃/10 MPa×1.3t90,硫化试片冷却待用。

1.5 测试分析

硫化特性按GB/T 16584—1996进行测试,测试温度 150 ℃,转子摆动角度 0.5°,测试时间60 min。

采用橡胶加工分析仪进行应变扫描,条件为:温度 60 ℃,频率 1 Hz,应变范围0.28%~50%。

采用DMA测试动态力学性能,条件为:测试温度 -60~60 ℃,频率 10 Hz,负荷 5 N,形变20 μm,升温速率 2 K·min-1。

热导率按照ASTM-E1530-06进行测试,分散性能采用SEM观察,其他性能按相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性

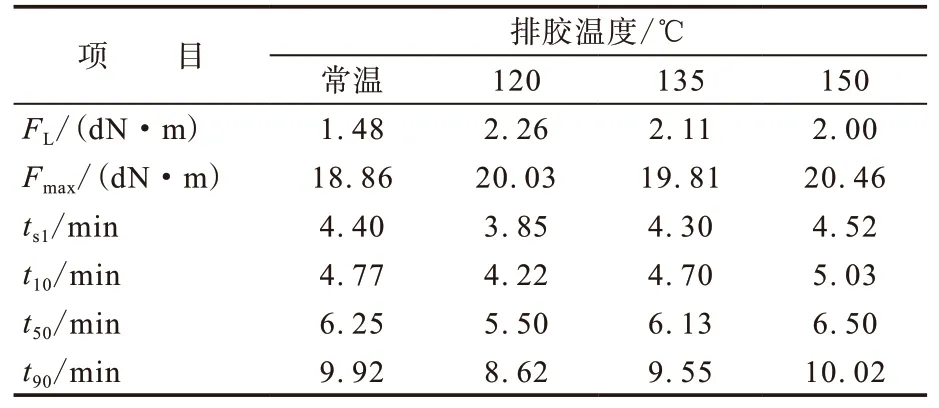

不同排胶温度下填充石墨烯的NR/BR混炼胶硫化特性如表1所示。

表1 不同排胶温度下填充石墨烯的NR/BR混炼胶硫化特性

从表1可以看出,采用密炼机混炼的胶料FL和Fmax高于开炼机混炼的胶料,排胶温度为120 ℃时,胶料的t10和t90最短。

混炼胶FL和Fmax的增大是由于密炼机转子的剪切混合作用使石墨烯与橡胶生成了较多的填料-橡胶网络结构,降低了胶料的流动性,从而使得FL增大,而填料-橡胶网络的增多使交联密度变大,Fmax增大。

胶料的t10和t90在排胶温度为120 ℃时最短,排胶温度为135 ℃时次之。由于二者的物理性能相差不大,因此在满足制品性能的情况下,可降低排胶温度,从而达到减少能耗的目的。

2.2 物理性能

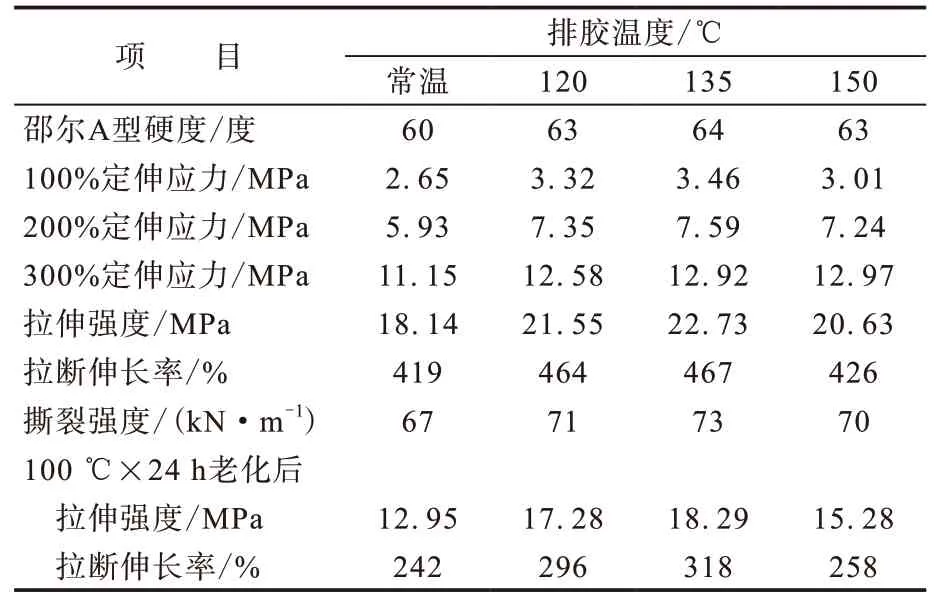

不同排胶温度下填充石墨烯的NR/BR硫化胶物理性能如表2所示。

表2 不同排胶温度下填充石墨烯的NR/BR硫化胶物理性能

从表2可以看出,采用密炼机混炼的硫化胶物理性能优于采用开炼机混炼的硫化胶。在排胶温度为135 ℃时,硫化胶的拉伸强度、拉断伸长率和撕裂强度等性能较好,而排胶温度为120 ℃时的硫化胶物理性能次之。

与开炼机混炼相比,采用密炼机混炼,由于转子的剪切混合作用,石墨烯的分散性更好。石墨烯的比表面积大、表面活性高,与橡胶分子链的结合能力较强,转子的剪切混合作用使更多的石墨烯与橡胶分子结合,硫化胶内部起骨架作用的交联网络逐渐形成,在排胶温度为135 ℃时,交联网络完全形成,力学性能最优。

对比120和135 ℃排胶温度,胶料的硬度提升不大,这是因为石墨烯比较柔软,抵抗变形的作用小。此外,排胶温度为135 ℃时,热老化后试样的拉伸强度保持率、拉断伸长率保持率均为最高,分别为80%和68%。这说明在排胶温度为135 ℃时硫化胶的变化小,耐热老化性能较优。

2.3 加工性能

不同排胶温度下填充石墨烯的NR/BR混炼胶应变扫描曲线如图1所示,其中G′为储能模量,G″为损耗模量。

图1 不同排胶温度下填充石墨烯的NR/BR混炼胶应变扫描曲线

从图1(a)可以看出,随着应变的增大,混炼胶的G′出现下降的现象,胶料表现出Payne效应。随着温度的上升,G′对应变的依赖性减小,Payne效应越弱。常温下加入石墨烯的混炼胶Payne效应最强,此时填料间的网络结构最多,有更多的填料聚集体形成的网络遭到破坏,即在添加相同填料的情况下,常温下加入石墨烯的混炼胶中与橡胶分子相结合的填料变少。

从图1(b)可以看出,G″随应变的增大而减小。填料网络结构增多的胶料G″就会增大,排胶温度在135 ℃时,胶料的G″最小,此时填料网络结构最少,这也与图1(a)测试结果相互印证。

2.4 动态力学性能

不同排胶温度下填充石墨烯的NR/BR硫化胶动态力学性能如图2所示,tanδ为损耗因子。

从图2(a)可以看出,在4个温度下加入石墨烯的硫化胶玻璃化温度基本没有变化,但tanδ峰值在排胶温度为135 ℃时最小,表明石墨烯与橡胶基体结合最好,网络结构可以完全形成,对橡胶分子链的束缚能力较强,导致橡胶分子链的运动能力较弱,参与玻璃化转变的橡胶分子减少,使硫化胶的损耗更低。

图2 不同排胶温度下填充石墨烯的NR/BR硫化胶动态力学性能

从图2(b)和(c)可以看出,排胶温度为120 ℃的硫化胶在0 ℃时tanδ值最大,说明硫化胶的抗湿滑性最好,但在60 ℃时tanδ值也最大,即滚动阻力也最大。常温下加入石墨烯的硫化胶在0 ℃时tanδ值最小,硫化胶的抗湿滑性最差,而60 ℃时tanδ值也最小,滚动阻力最小。排胶温度为135和150 ℃时硫化胶的滚动阻力和抗湿滑性值位于中间,但排胶温度为150 ℃时硫化胶的其它性能不如排胶温度为135 ℃时好,且从放大图中可以看出排胶温度为150 ℃时其tanδ曲线与常温加石墨烯的tanδ曲线几乎重合。综合来看,排胶温度在135 ℃以下的硫化胶动态力学性能最好。

2.5 分散性能

石墨烯的分散度随温度的升高先增大后减小,排胶温度为135 ℃时具有最高分散度,为6.25,常温下分散度为4.1。因此采用密炼机混炼加入石墨烯,排胶温度达到135 ℃时制备的硫化胶的分散性优于开炼机中混炼加入石墨烯、排胶温度为常温制备的硫化胶。

排胶温度为135 ℃的硫化胶的SEM照片如图3所示。图3(c)为(b)圆圈处的局部放大。

石墨烯的质量小、比表面积大、表面活性高,易与其它填料团聚,造成分散不均。采用开炼机混炼时,石墨烯靠双辊筒的剪切力混炼到橡胶中,而在密炼机中两转子相对旋转搅拌、挤压、翻捣以及转子与混炼室壁的剪切作用使石墨烯与其它填料均匀捏炼到橡胶中。从图3(b)看出在排胶温度为135 ℃时,填料的分散相对均匀。

相对于排胶温度为135 ℃,排胶温度为120 ℃时,石墨烯与橡胶分子并未完全充分混合就排胶,分散性就较差。当排胶温度为150 ℃时,混炼胶内网络完全形成而混炼仍在继续,可能导致加工时间过长,混炼胶内一部分填料网络结构被破坏,分散性变差,从而降低了硫化胶的物理性能。在图3(a)断口处可以看出石墨烯等填料团聚成球状、球絮状,这会使石墨烯/橡胶复合材料中在填料团聚处更易发生断裂,造成力学性能的下降,这也解释了采用开炼机混炼加入石墨烯的硫化胶力学性能最低。从图3(c)可以看出石墨烯呈层状结构。

图3 排胶温度为135 °C的硫化胶SEM照片

2.6 导热性能

采用密炼机混炼加入石墨烯的硫化胶热导率高于采用开炼机混炼的硫化胶。排胶温度为135℃时硫化胶的热导率最高,为0.259,开炼机常温混炼加入石墨烯的硫化胶热导率最低,为0.200,前者比后者提高了29.5%。采用开炼机混炼加入石墨烯,由于石墨烯的质量小、比表面积大,其分散仅靠两辊筒之间的剪切力特别容易团聚,导致与橡胶基体的结合性变差,不能形成热流通路,其热导率降低。而采用密炼机混炼加入石墨烯,不仅有转子棱顶与密炼室内壁形成的高剪切应力区,又有两转子转动、挤压、翻捣作用形成的低剪切力区,高剪切速率和剪切力进一步将石墨烯分散到橡胶基体中,石墨烯与橡胶分子及其他填料进一步形成网络结构,与石墨烯结合良好的橡胶基体的热导率变高。

3 结论

(1)采用密炼机混炼加入石墨烯的混炼胶FL和Fmax高于采用开炼机混炼的混炼胶,排胶温度为120 ℃混炼胶的t10和t90较短,排胶温度为135 ℃时次之。

(2)采用密炼机混炼加入石墨烯的硫化胶物理性能优于采用开炼机混炼的硫化胶。排胶温度为135 ℃时拉伸强度、拉断伸长率和撕裂强度等性能较好。

(3)排胶温度在135 ℃时胶料Payne效应最弱,此时填料内的网络结构最少,G″也最低,分散性较好,热导率较大。

(4)通过DMA试验可知,在排胶温度为135 ℃时,硫化胶动态力学性能较优。