变桨轴承套圈应力和疲劳强度的数值分析

庞健华,宗海勇,高学海,2

(1.上海欧际柯特回转支承有限公司,上海 201906;2.上海泛一工程技术有限公司,上海 201907)

伴随着环境污染以及能源危机问题的进一步加剧,可再生的绿色新能源已成为当前的主要议题,其中风能作为一种清洁可再生资源受到广泛关注[1-2]。变桨轴承作为风力发电机组的关键零部件之一,其使用性能和工作寿命制约着风电设备的工作效率和使用寿命。

为保证变桨轴承能够达到20年的使用寿命要求,国内外学者对其进行了大量的研究。文献[3]通过轴承初始设计的基本工程应用算法分析了轴承的载荷分布;文献[4-5]基于有限元法分析了变桨轴承的载荷分布;文献[6]分析了变桨轴承沟道的承载能力;文献[7]分析了变桨轴承沟道参数对承载能力以及使用寿命的影响;文献[8]分析了变桨轴承在接触载荷作用下材料的疲劳特性;文献[9]分析变桨轴承沟道接触疲劳特性;文献[10-11]对变桨轴承疲劳寿命进行分析。上述均是关于轴承沟道与球接触的疲劳寿命的分析,对变桨轴承套圈自身(不包括沟道部分)的疲劳寿命研究较少,在实际应用中变桨轴承套圈经常会受到交变载荷作用,套圈易产生疲劳断裂,故有必要对变桨轴承套圈的应力及疲劳强度进行分析。

1 故障分析

1.1 故障特征

变桨轴承普遍应用于大型风力发电机组,其主要作用在于连接桨叶以及轮毂,使桨叶可以相对其轴线旋转以实现变桨目的,通过变桨可以使叶片获得最佳迎风角,从而提高风能的利用率并稳定输出风机功率。某3 MW风机变桨轴承多次出现套圈断裂,疲劳裂纹首先在填球孔与锥销孔的相贯线(靠近滚道一侧),使用中裂纹扩展导致套圈断裂,未达到20年的使用寿命,如图1所示。

图1 变桨轴承套圈断裂示意图

1.2 故障原因分析

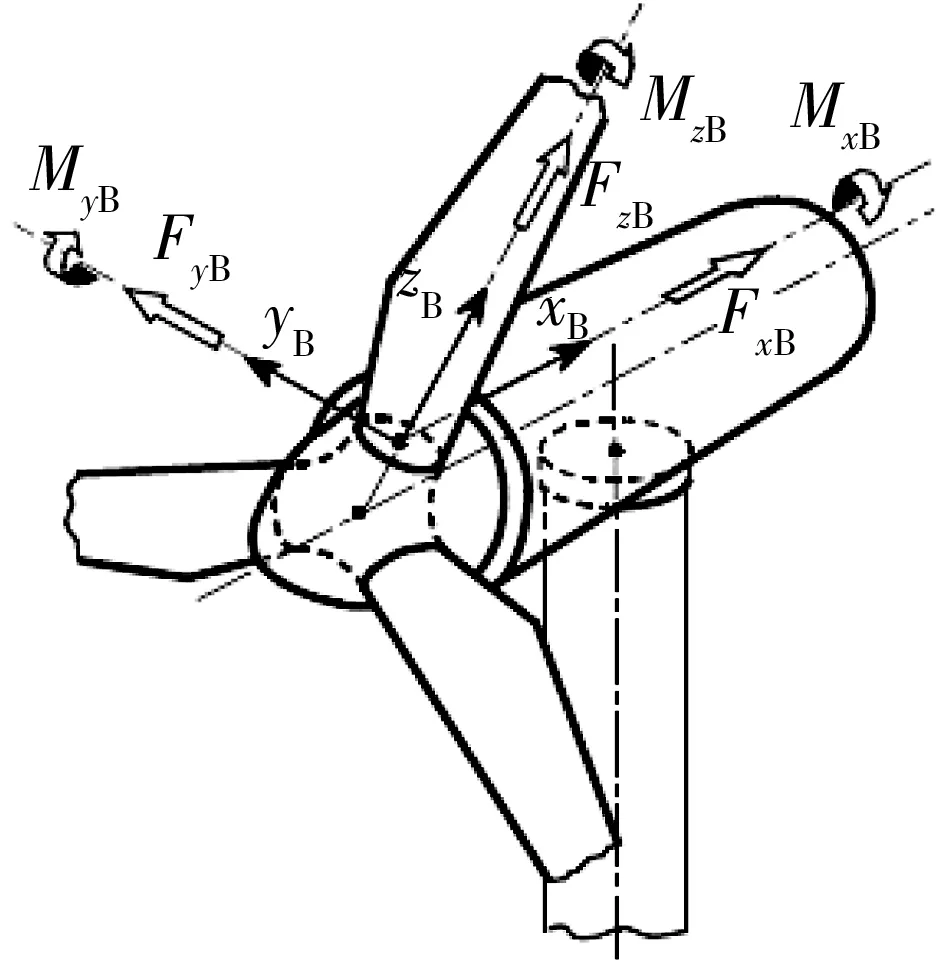

在风力发电机工作过程中,叶片主要受到来自气流引起的气动载荷以及重力、惯性力等载荷作用,在风机启停以及紧急刹车的情况下也会受到瞬时冲击载荷的作用。由于变桨轴承处于叶片和轮毂之间,施加在叶片上的载荷最终会传递到变桨轴承,在叶片坐标系中的载荷分布情况如图2所示[12]。变桨轴承在实际使用过程中常伴随疲劳断裂的风险,主要原因是轴承套圈疲劳强度远远不能满足实际使用要求,一旦变桨轴承在使用过程中出现疲劳损伤,在交变载荷作用下极易造成裂纹扩展,从而造成轴承套圈断裂,引发叶片掉落[13]。

图2 叶片坐标系

2 变桨轴承有限元模型

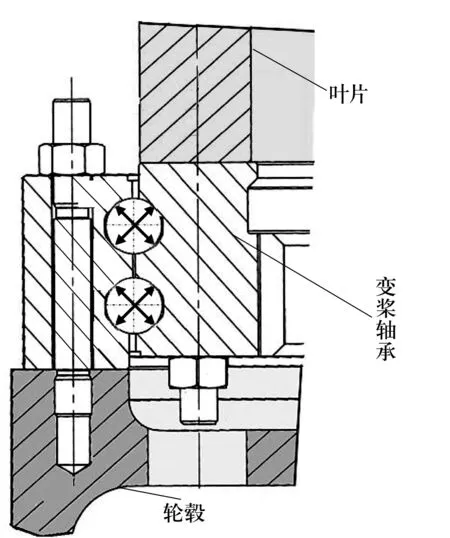

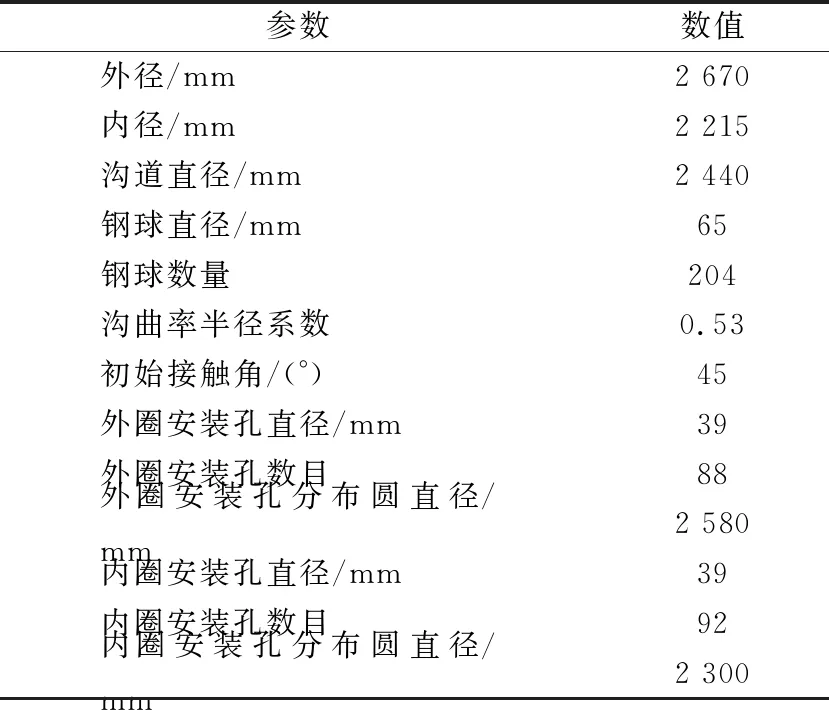

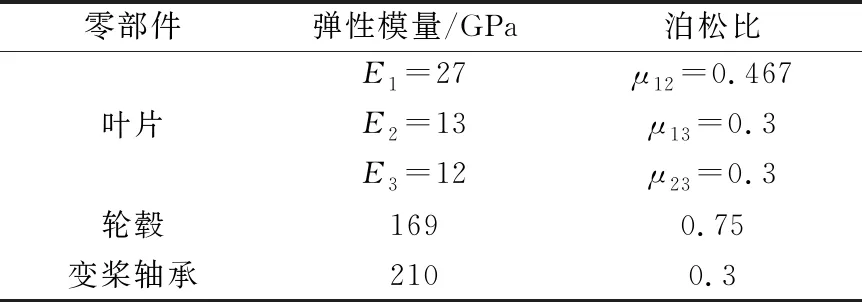

以某3 MW风机用双排四点接触球轴承为例,变桨轴承安装示意图如图3所示,其基本结构参数见表1,主要零部件材料参数见表2,其中叶片是各向异性材料,弹性模量及泊松比在径向、周向及纵向上不尽相同,下标1表示径向,2表示周向,3表示纵向。

图3 变桨轴承安装示意图

表1 变桨轴承结构参数

表2 材料参数

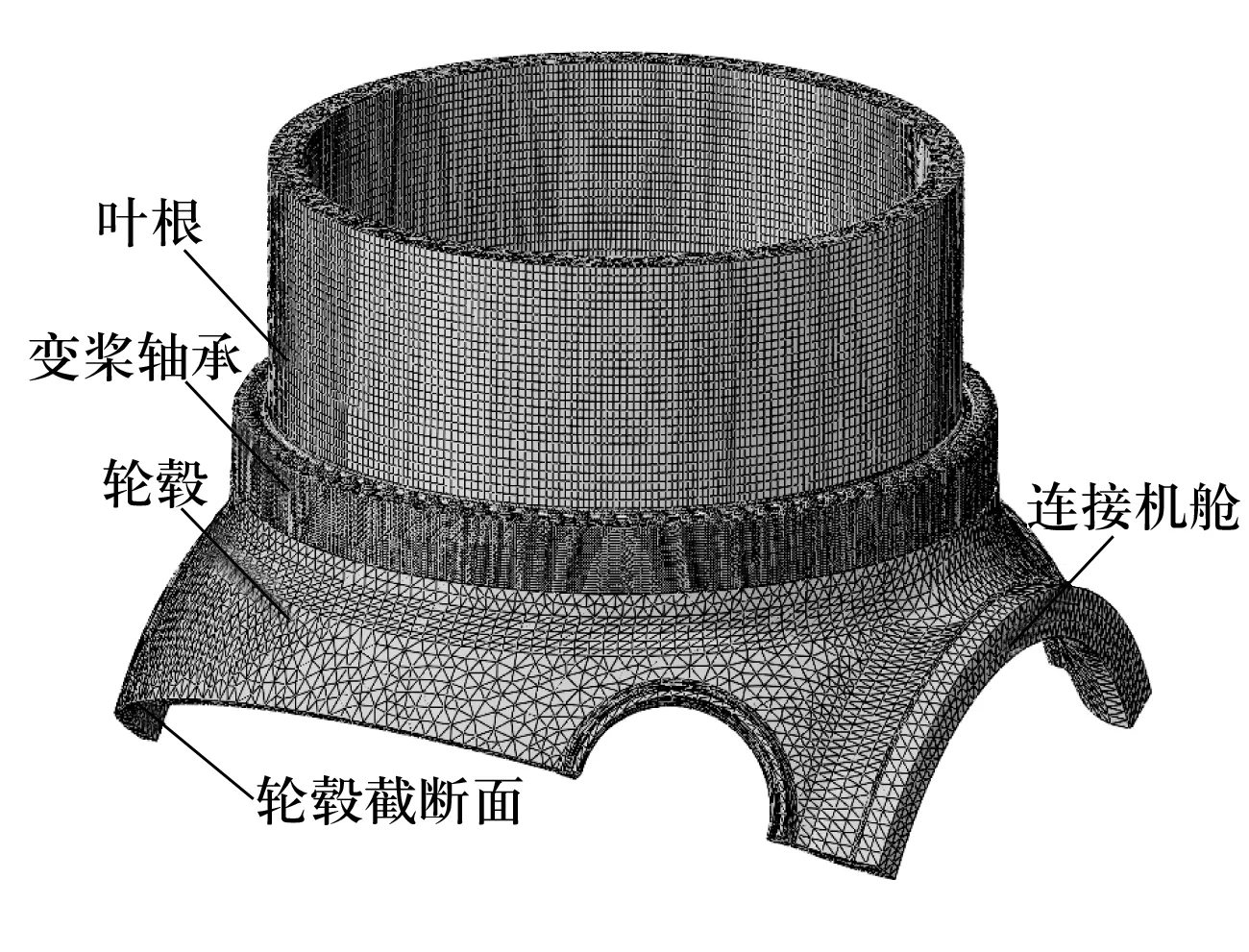

建立模型时为了分析精确,考虑其上下连接部件与轴承内外圈之间的相互作用以及安装螺栓的预紧力对轴承的影响[14-15]。由于轮毂结构的周期对称性,建模时仅取其1/3模型,变桨轴承和叶片采用六面体缩减积分实体单元划分网格,单元基本尺寸分别为10,30 mm;轮毂采用四面体二次单元进行划分,单元基本尺寸为30 mm[16]。变桨轴承及其连接部件的有限元分析模型如图4所示。

图4 轮毂-变桨轴承-叶根整体模型

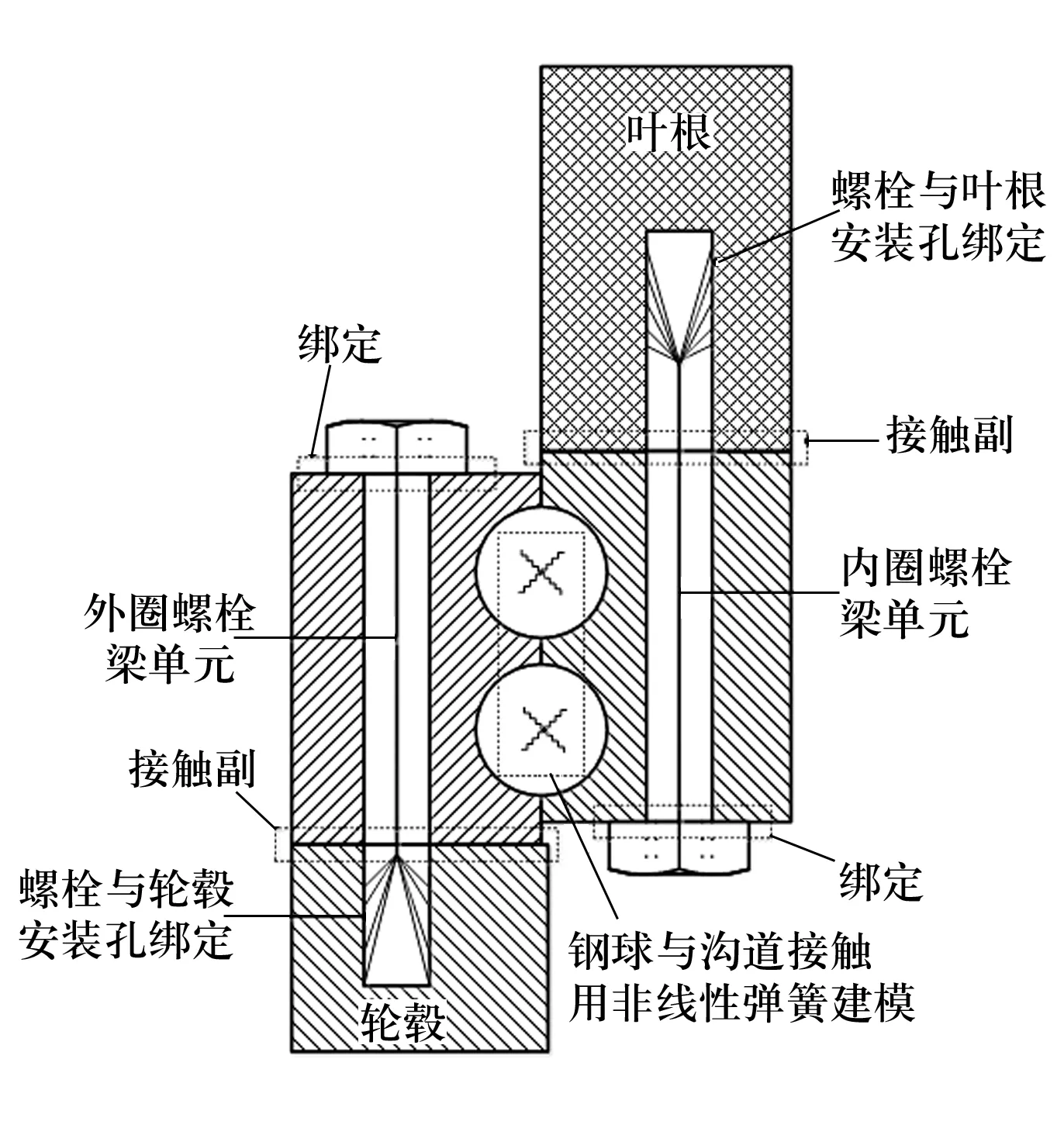

为提高分析效率,忽略细微倒角、吊装孔等结构,螺栓与螺纹的作用采用梁单元代替,钢球与沟道的作用采用非线性弹簧代替,其简化后的模型如图5所示。

图5 简化模型

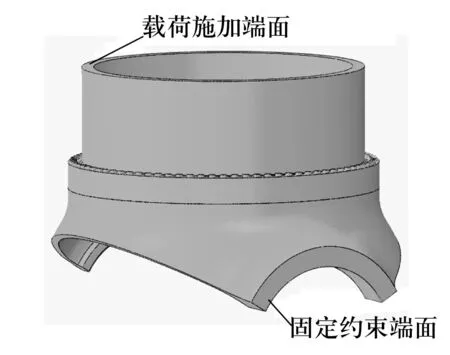

轮毂安装于风力发电机机舱一侧,外载荷作用于叶片,模型的边界条件如图6所示,轮毂与机舱连接一侧施加固定约束,外载荷施加于叶片的叶根端面。外载荷由整机厂家提供,见表3(文中仅需分析极限工况),载荷作用方向如图2所示,分析模型中载荷方向也由此而定,其中x方向为来风方向。并对轴承内外圈安装螺栓分别施加422,614 kN的预载荷。

图6 模型边界条件

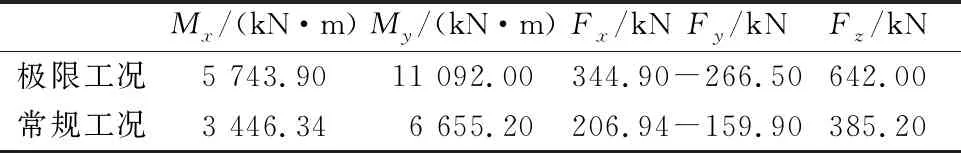

表3 外载荷

3 变桨轴承应力及疲劳强度分析

3.1 应力分析

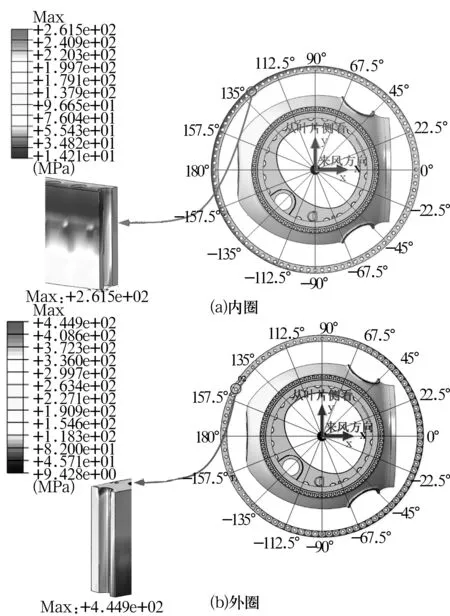

在极限工况下,变桨轴承内外圈等效应力云图如图7所示。由图可以看出,内圈在其非沟道区域的最大等效应力约为369.6 MPa,在靠近轴承内圈螺栓安装孔的下边缘处(即轮毂侧),与来风方向的夹角约为152.6°;而外圈在其非沟道区域的最大等效应力约为527.4 MPa,在靠近轴承外圈螺栓安装孔上边缘处(即叶片侧),与来风方向的夹角约为155.5°。

3.2 疲劳强度分析

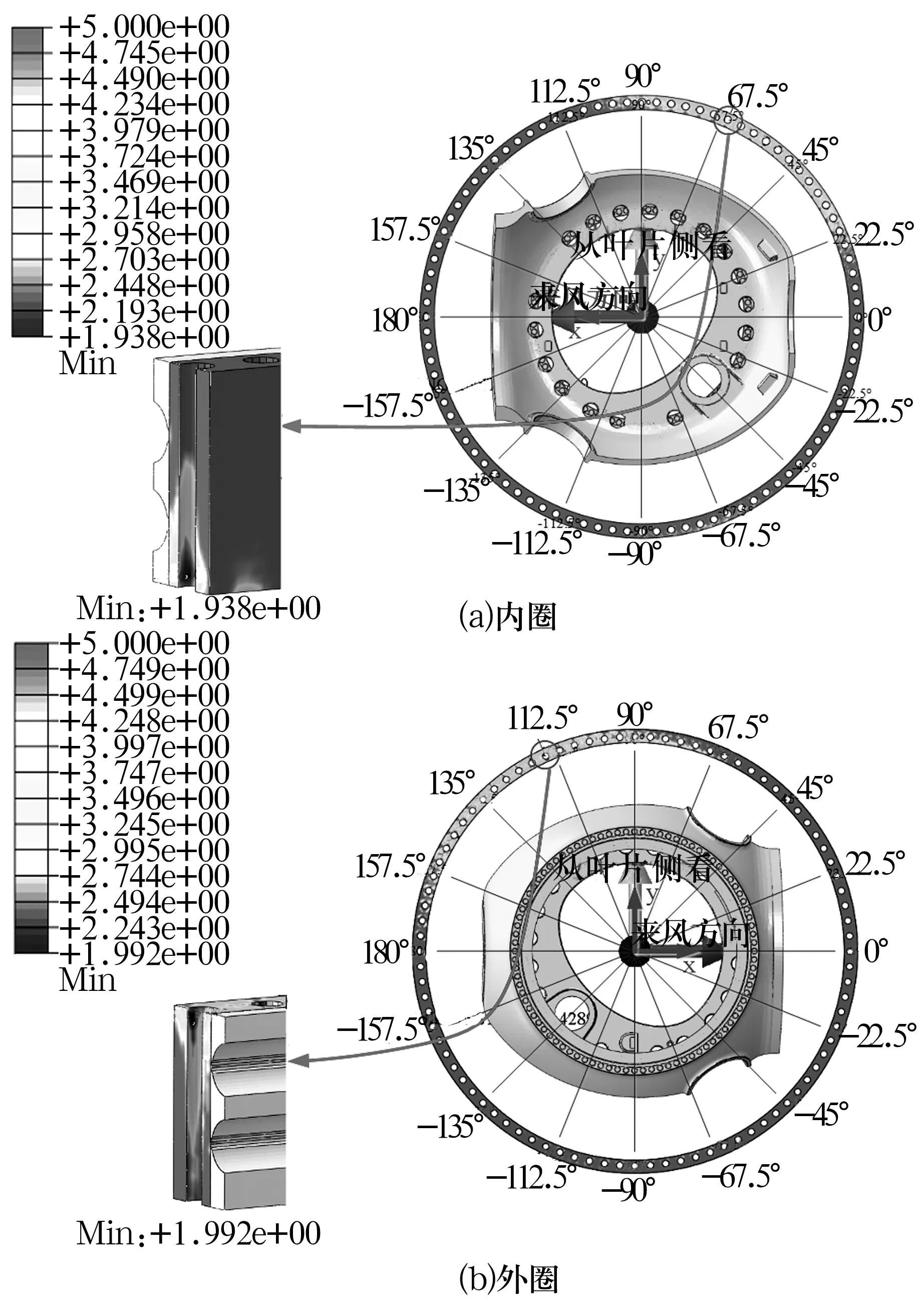

进一步分析疲劳载荷下变桨轴承套圈的疲劳安全系数分布情况,等效疲劳载荷的幅值A和均值m由主机厂提供,再通过谷值V=m-A/2,峰值P=m+A/2计算得到谷值和峰值,见表4。各类型载荷(倾覆力矩M和集中力F)的峰值、谷值交替作用于变桨轴承,载荷的等效循环次数Ns=107,如图8所示。在有限元软件中求解出轴承套圈在各载荷峰值、谷值单独作用下的应力分布情况并将其提交至Fe-safe中,设置好相应的材料参数、载荷及其循环次数,即可求解轴承套圈的疲劳安全系数分布。

表4 等效疲劳载荷

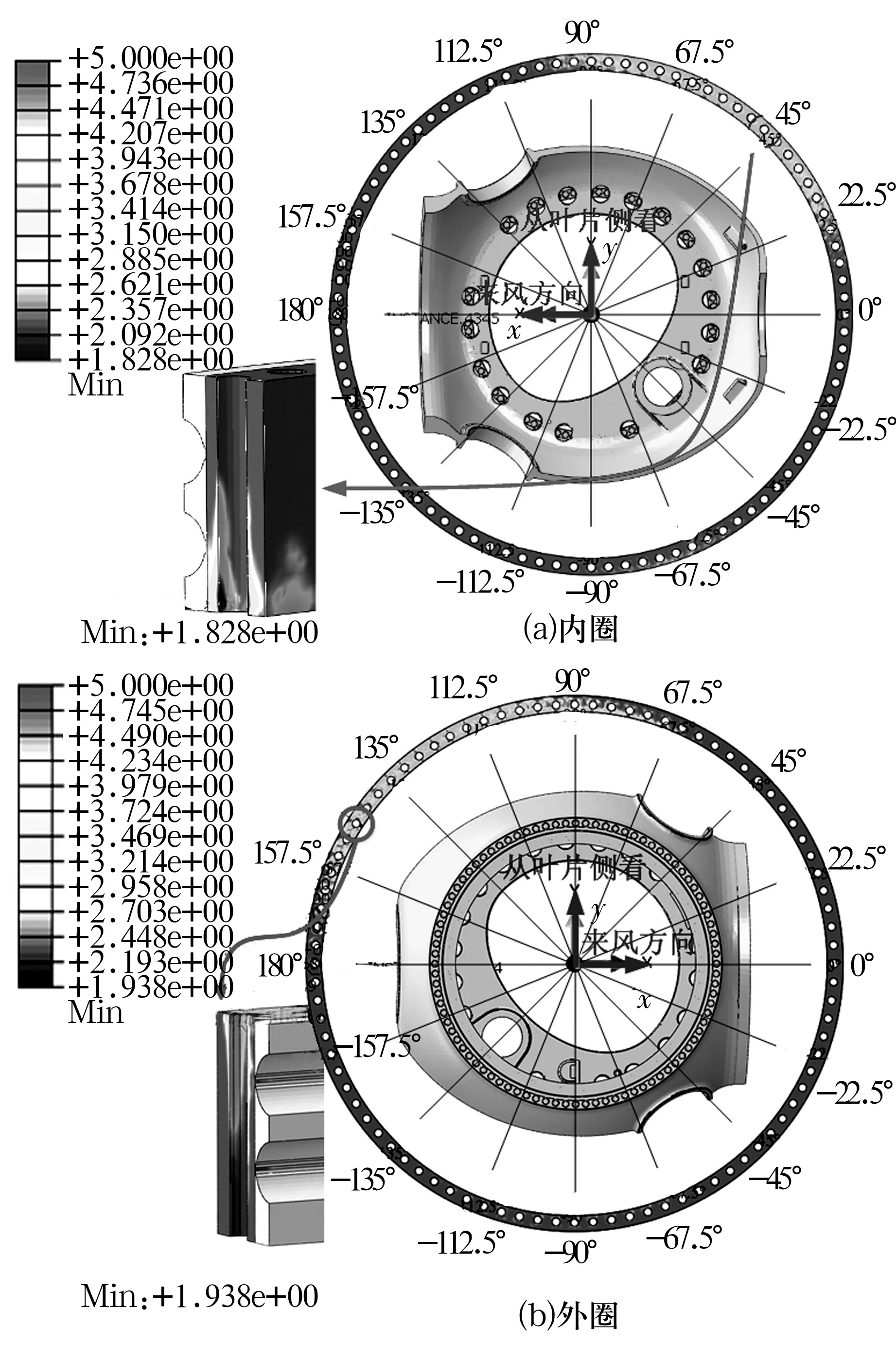

在107次循环作用下,变桨轴承内外圈的疲劳安全系数分布如图8所示。由图可知,内圈在其非沟道区域的最小疲劳安全系数为1.828,在轴承内圈螺栓安装孔孔壁靠近下边缘处(轮毂侧),该螺栓孔与风机来风方向的夹角约为137.0°,与极限工况下轴承内圈最大应力位置间隔3个螺栓孔;外圈在其非沟道区域的最小疲劳安全系数为1.938,在轴承外圈螺栓安装孔孔壁靠近上边缘处(叶片侧),该螺栓孔与风机来风方向的夹角约为151.4°,是极限工况下轴承外圈最大应力位置的相邻孔。通过对变桨轴承套圈的疲劳分析可以看出,在不考虑材料及加工缺陷的前提下,轴承内外圈疲劳安全系数均满足f>1的要求。

图8 疲劳安全系数分布

3.3 结果分析

轴承内外圈在非沟道区域的疲劳薄弱位置与极限工况下应力集中位置(图7)靠近。根据轴承内外圈的最大应力位置以及最小疲劳安全系数分布,综合判断可知:与来风方向夹角为137.0°~152.6°之间为内圈最薄弱区域,与来风方向夹角为151.4°~155.5°之间为外圈最薄弱区域。一旦在该区间内有微裂纹产生,在交变应力作用下,微裂纹迅速扩展到套圈截面,从而会导致套圈断裂。

4 改进措施

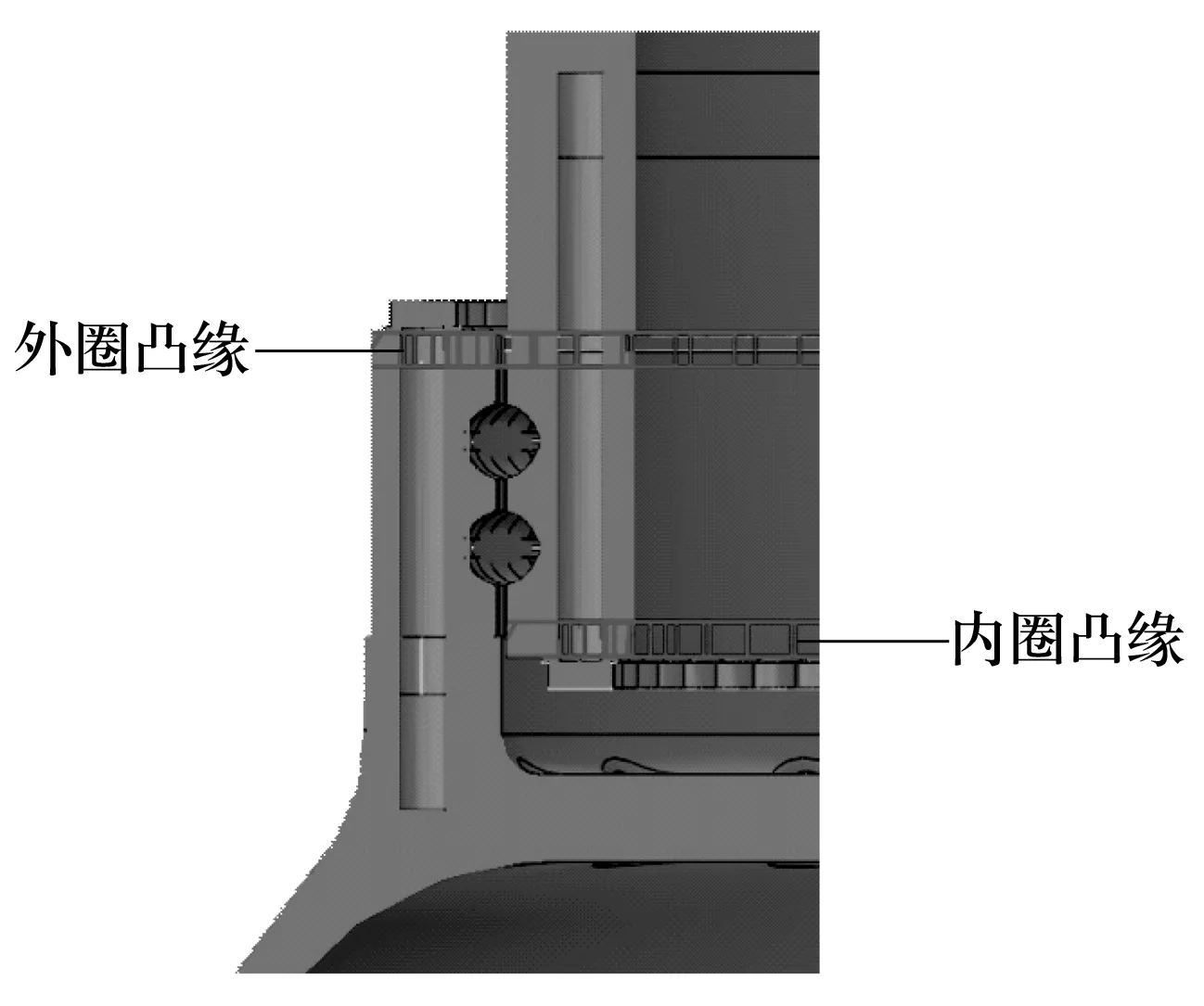

在实际生产过程中应尽可能避开在薄弱区域钻孔、切削等,避免造成材料的不连续,防止应力集中的产生。变桨轴承内圈应力最大值及最小疲劳点均出现于螺栓孔下边缘位置(即轮毂侧),外圈应力最大值及最小疲劳点均出现于螺栓孔上边缘位置(即叶片侧)。在轴承内圈轮毂侧以及外圈叶片侧分别增加凸缘结构,如图9所示,其结构参数见表5。

图9 凸缘结构

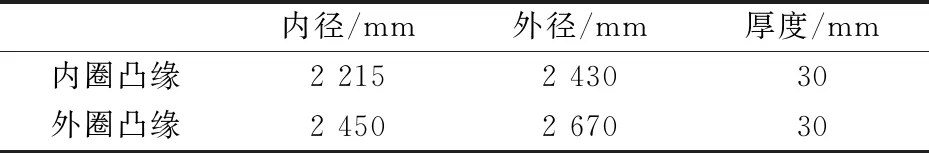

表5 凸缘结构参数

对增加凸缘后的轴承进行应力及疲劳分析,等效应力及疲劳安全系数分别如图10和图11所示。增加凸缘后轴承内圈最大等效应力为261.5 MPa,相对改进前降低29.25%,最小疲劳安全系数为1.938,相对改进前增加6.02%;轴承外圈最大等效应力为444.9 MPa,相对改进前降低15.64%,最小疲劳安全系数为1.992,相对改进前增加2.79%。增加凸缘后,轴承整体强度相对改进前均有较大提升。

图10 应力云图

图11 疲劳安全系数分布

5 结束语

对某3 MW风机变桨轴承进行了数值分析,得到套圈的最大应力分布区域以及最小疲劳分布位置,并针对轴承套圈薄弱区域提出增加凸缘的改进措施,该方案有效提高了轴承的整体强度,对轴承实际使用具有一定的指导意义。