圆锥滚子轴承载荷比对寿命的影响

张振潮,刘红彬,铁晓艳,李超强,屈驰飞

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

载荷分布是滚动轴承寿命计算的基础,轴承的载荷和寿命也是轴承行业一直研究的重点。文献[1]通过仿真分析了不同载荷下圆锥滚子轴承的受载状态;文献[2]分析了柔性支承时轴承的载荷分布及寿命;文献[3]给出了Timken滚子轴承寿命的计算方法。

轴承额定寿命的计算一般采用GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》推荐的简化寿命估算公式,未考虑载荷分布对轴承寿命的影响。鉴于此,分析了联合载荷、纯轴向载荷2种载荷条件下圆锥滚子轴承内部载荷分布情况及最大接触应力,再根据轴承滚子载荷分布情况采用Lundberg和Palmgren等人的寿命理论计算不同载荷分布下轴承的额定寿命。

1 圆锥滚子轴承的载荷分布计算

1.1 联合载荷

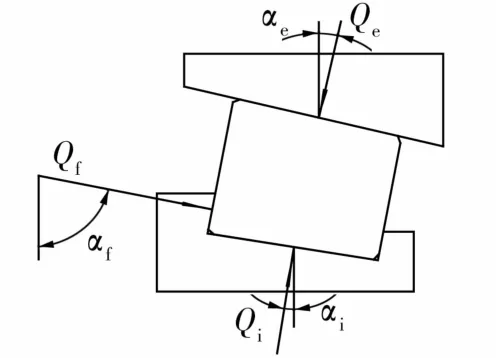

圆锥滚子轴承的滚子受力平衡图如图1所示,滚子与内、外滚道和挡边的接触载荷分别为Qi,Qe和 Qf,接触角分别为 αi,αe,αf。滚子的受力平衡方程为[4]

图1 滚子受力平衡示意图Fig.1 Load balance diagram of roller

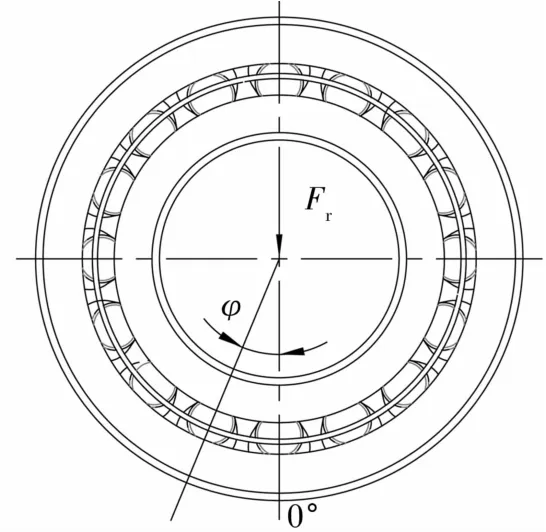

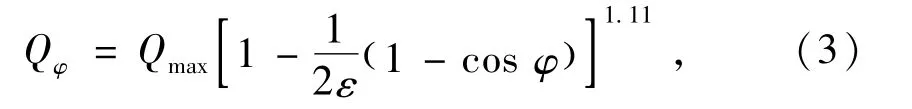

圆锥滚子轴承受力平衡时滚子位置角如图2所示,在位置角为0°位置,轴承接触载荷最大。任意位置角φ处轴承接触载荷为[5]153

图2 滚子位置角Fig.2 Position angle of roller

式中:ε为载荷分布系数,可以认为是载荷区域在轴承直径上的投影与直径之比,轴承半圈受载时ε=0.5,轴承全圈受载时ε=1,轴承只承受轴向载荷时ε=∞;Qmax为轴承最大法向接触载荷。

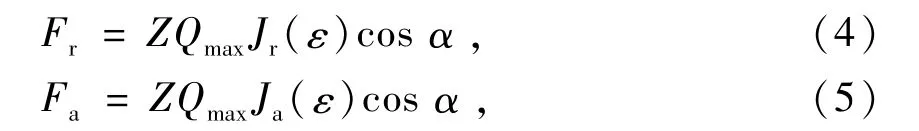

Sjoväs对计算载荷分布的方程进行了简化,引入径向、轴向载荷积分。轴承径向、轴向外载荷可表示为[5]153

式中:Jr(ε),Ja(ε)分别为径向、轴向载荷积分;Z为滚子数。

根据轴承所受外载荷及 Sjoväs积分表[5]154可计算轴承滚子与滚道的最大法向接触载荷及各位置角处的滚子法向接触载荷。计算过程采用径向载荷积分或轴向载荷积分计算结果差别很小,此处计算采用径向载荷积分,即根据(α为e外圈接触角)查积分表得径向载荷积分Jr(ε),代入(4)式可得Qmax,再根据(3)式即可得到轴承内部载荷分布情况。

1.2 轴向载荷

在纯轴向载荷作用下,轴承受力如图3所示,轴承内圈相对于外圈产生轴向位移δa,每个滚子的接触变形和载荷都相同[4],轴承的平衡方程为[5]134

图3 纯轴向载荷作用下轴承受力示意图Fig.3 Load diagram of bearing under pure axial load

则滚子与滚道的最大法向接触载荷为

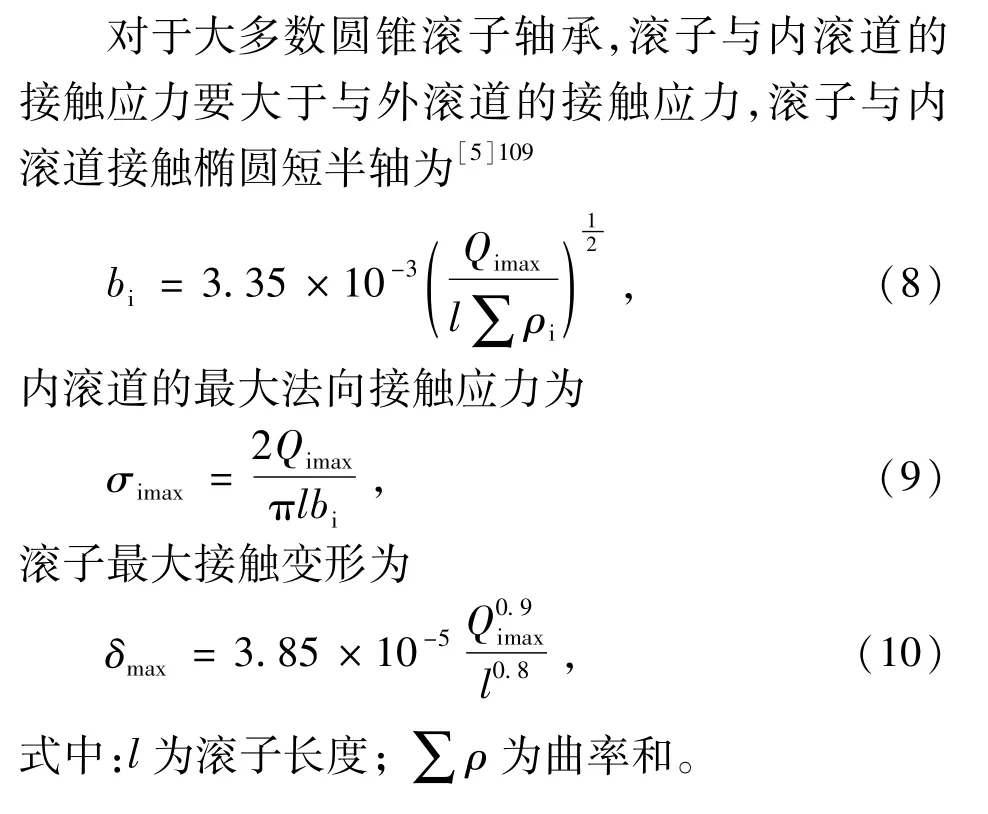

1.3 最大接触应力计算

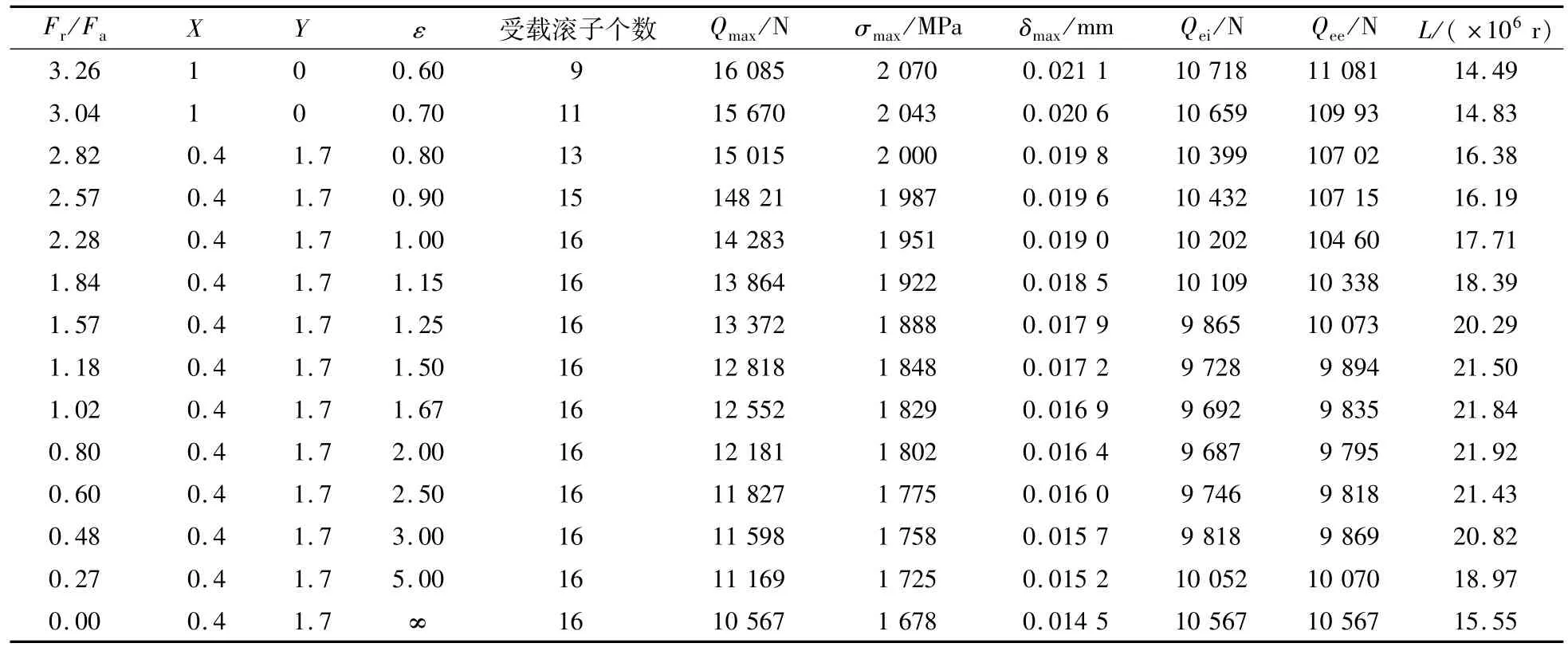

2 理论疲劳寿命计算

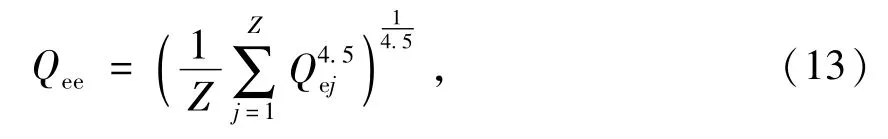

工程上简便的寿命计算公式主要依据是大量轴承试验,是总体统计结果。文中在求得轴承内部载荷分布的情况下,可根据参考文献[6]对轴承寿命进行计算。对于圆锥滚子轴承,滚道的额定动载荷Qc为

式中:对于内滚道,“∓”取“+”,对于外滚道,“∓”取“-”;λ为滚子边缘应力和非均匀应力分布引起的降低系数,此处取0.7;Dw为滚子直径;Dpw为滚子组节圆直径。

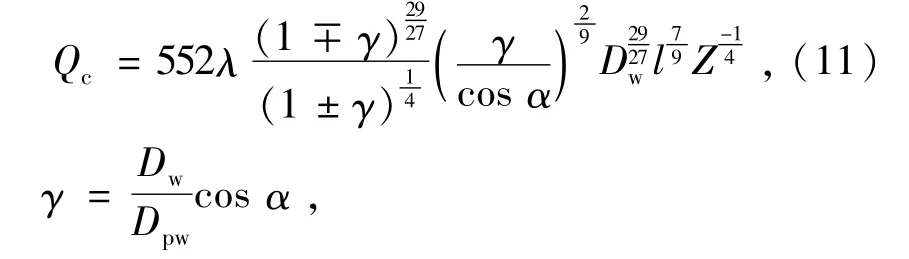

在圆锥滚子轴承寿命计算时,通常假设内圈旋转,外圈固定。在径向、轴向载荷联合作用时,各滚子所受载荷不同,需引入平均载荷(套圈当量载荷)。当内圈旋转时,各位置均会经过载荷区,承受相同的变动载荷,按照疲劳累计损伤原理及大量验证试验可知内圈当量动载荷为

式中:Qij为第j个滚子与内圈的接触载荷。

外圈滚道各位置承受的载荷不变,其值与各接触点所处位置有关,外圈的当量动载荷为

式中:Qej为第j个滚子与外圈的接触载荷。

内、外圈的额定疲劳寿命为

则轴承的额定疲劳寿命为

3 实例分析

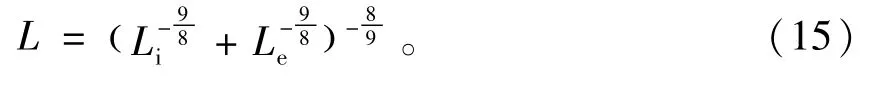

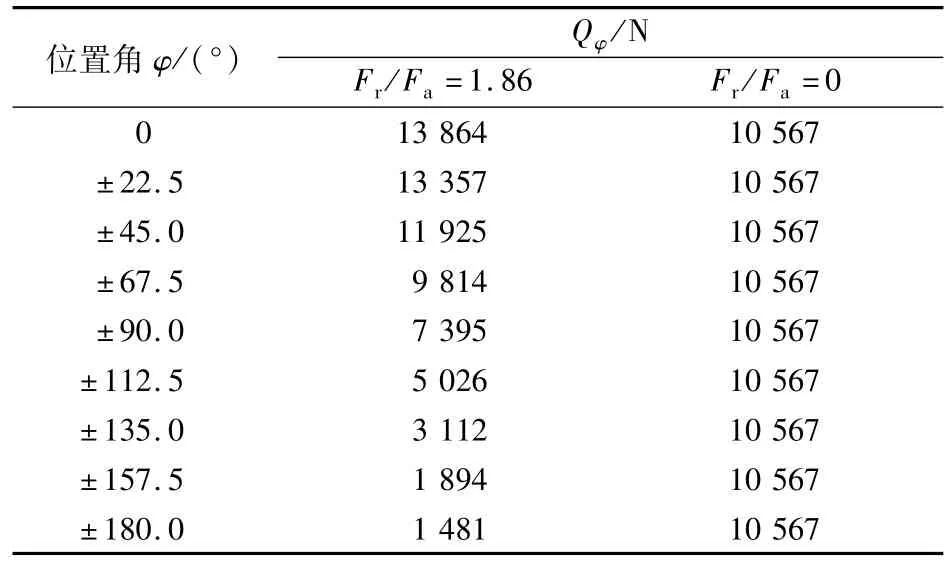

以30311圆锥滚子轴承为例分析,其基本结构参数见表1。轴承内、外圈及滚子材料均为GCr15,保持架为冲压保持架。轴承额定动载荷为153.3 kN,额定静载荷为188 kN。

表1 主要结构参数Tab.1 Main structural parameters

在加速疲劳寿命试验时,往往根据设备能力及轴承载荷、转速及温度极限施加较大载荷以缩短试验时间,但载荷过大会超过轴承的应力极限,从而影响轴承的正常运转,导致轴承不正常失效。经验表明滚子轴承对应的接触应力极限为4 000 MPa。经计算分析径向当量动载荷取额定动载荷的42%时应力在允许范围内,即P=64.41 kN。接触角不等于0的向心滚子轴承,在恒定的径向、轴向载荷作用下径向当量动载荷为

式中:X为径向动载系数;Y为轴向动载系数。

对于单列圆锥滚子轴承,当 Fa/Fr>e=1.5tanα时,X=0.4,Y=0.4cotα=1.7;当Fa/Fr≤e时,X=1,Y=0。在计算圆锥滚子轴承内部载荷时,通常将圆锥滚子轴承外圈与滚子的接触角αe当作轴承公称接触角α。

单列圆锥滚子轴承在受径向载荷时,会产生派生轴向力Fd。以轴向载荷Fa大于径向载荷的派生轴向力为边界点,逐渐增大轴向载荷比例,直至径向载荷为0,此时轴承只承受轴向载荷。计算不同载荷比下轴承的载荷分布、最大接触载荷及最大接触应力。当改变径向、轴向载荷时,当量载荷P=64.41 kN始终保持不变,根据载荷比与e值的大小关系得到径向动载系数X和轴向动载系数Y。通过分析计算得到不同载荷比下轴承的寿命见表2。

表2 不同载荷比下轴承的额定寿命Tab.2 Rated life of bearings under different load ratios

由表2可知,随Fr/Fa减小,受载滚子个数逐渐增多至全部受载,最大接触载荷及接触应力均逐渐降低,轴承额定寿命逐渐增大。当Fr/Fa=0.8时轴承额定寿命达到最大,约为21.9×106r。随Fr/Fa继续减小,应力逐渐降低,但套圈当量载荷逐渐变大,轴承额定寿命逐渐降低。当径向载荷Fr=0时,ε=∞,轴承仅承受轴向载荷,此时轴承寿命与载荷比Fr/Fa=2.9、分布系数ε=0.75时最为接近。在相同当量动载荷下,不同载荷比的轴承载荷分布不同,不同载荷分布时对应的最小和最大轴承额定寿命分别为14.49×106r和21.92×106r,平均值为18.21×106r。

GB/T 24607—2009推荐载荷比为 Fr/Fa=1.86,该载荷比对应的轴承额定寿命为18.39×106r,接近于不同载荷分布下最大与最小轴承额定寿命的平均值。

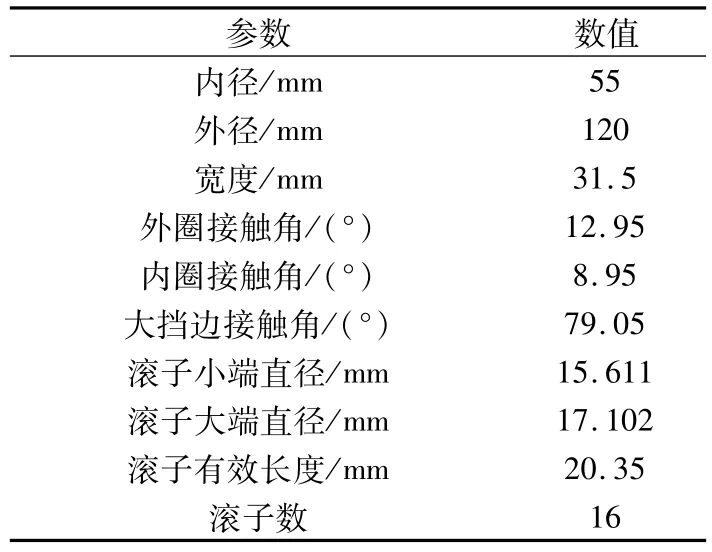

只施加纯轴向载荷(Fr/Fa=0)是疲劳试验时为了简化试验采取的试验载荷,在Fr/Fa=1.86和Fr/Fa=0条件下轴承内部的载荷分布情况见表3。

表3 轴承内部载荷分布Tab.3 Internal load distribution of bearing

4 仿真分析

基于RomaxCLOUD对轴承进行仿真分析,根据试验工况设置公差配合、温度、转速等参数。

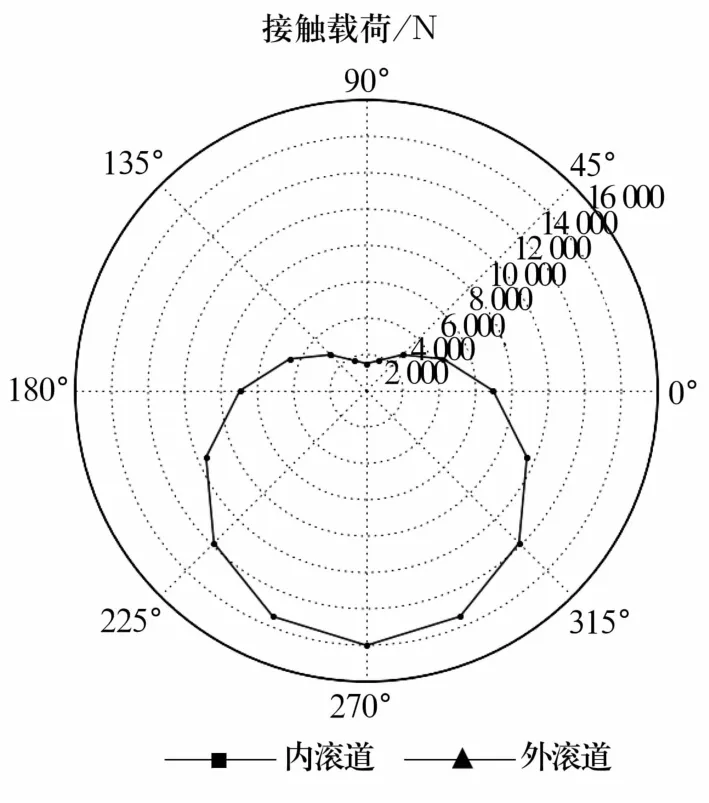

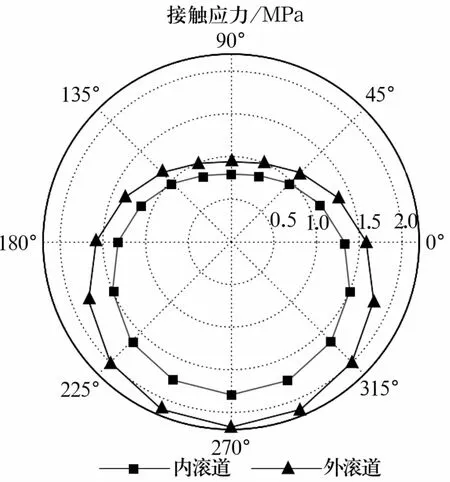

当载荷比Fr/Fa=1.86时,内外圈接触载荷及接触应力分布分别如图4、图5所示。由图可知,滚子与内滚道的法向接触载荷最大,为14 009 N,最大法向接触应力为2 173 MPa。与理论计算相比:最大法向接触载荷误差为1.0%,最大接触应力误差为11.6%。

图4 载荷比Fr/Fa=1.86时内外圈接触载荷分布Fig.4 Contact load distribution of inner and outer rings when load ratio Fr/Fa=1.86

图5 载荷比Fr/Fa=1.86时内外圈接触应力分布Fig.5 Contact stress distribution of inner and outer rings when load ratio Fr/Fa=1.86

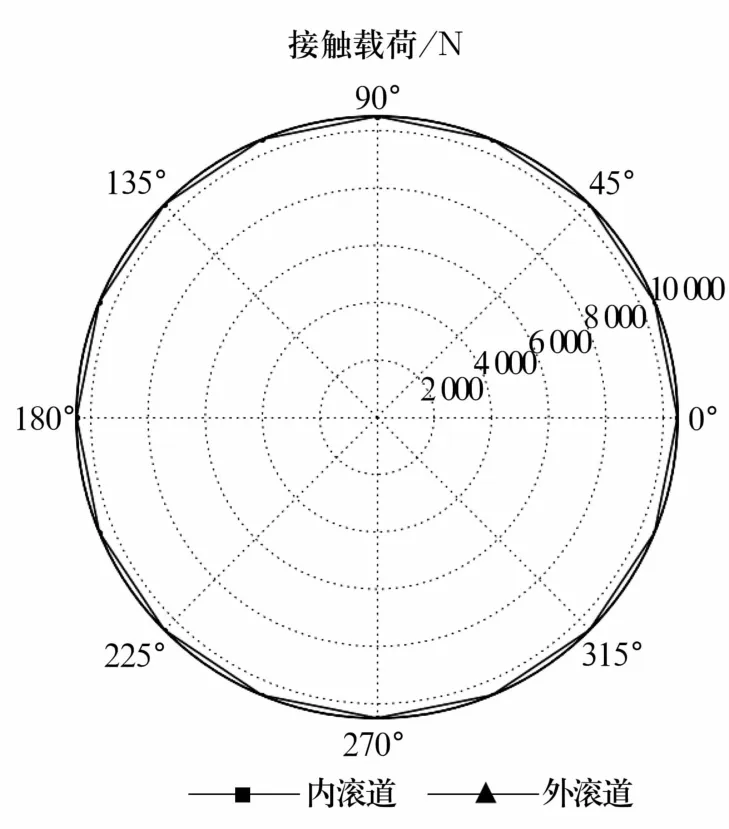

当载荷比Fr/Fa=0时,内外圈接触载荷及接触应力分布分别如图6、图7所示。由图可知,滚子与内滚道的法向接触载荷最大,为10 504 N,最大法向接触应力为1 861 MPa。与理论计算相比:最大法向接触载荷误差为0.6%,最大接触应力误差为9.8%。

图6 载荷比Fr/Fa=0时内外圈接触载荷分布Fig.6 Contact load distribution of inner and outer rings when load ratio Fr/Fa=0

图7 载荷比Fr/Fa=0时内外圈接触应力分布Fig.7 Contact stress distribution of inner and outer rings when load ratio Fr/Fa=0

通过上述分析可知,最大接触载荷理论计算和仿真分析结果误差在1%范围内;最大接触应力理论计算和仿真分析结果在10%左右,这是因为应力计算假设轴承为理想线接触,软件分析过程将滚子素线类型设置为对数素线,且考虑了轴的弯曲变形。误差均在允许范围之内,仿真结果说明采用上述经典力学公式对静载荷作用下轴承的载荷分布进行计算是正确的。

5 试验验证

为了检验圆锥滚子轴承载荷分布对寿命的影响,采用可靠性试验进行验证。滚动轴承疲劳寿命相当离散,需采用统计法进行描述。

随机选取一批加工工艺相同的30311圆锥滚子轴承进行分组淘汰试验。取16套并随机将其分为8组,每组有2套样品,按分组在同样设备条件下进行装机试验,若每组有1套试验轴承失效就停止试验。选取国家轴承检测中心校准合格的B60-120寿命试验机在室温下进行加速寿命试验。参考GB/T 24607—2009,试验转速一般为轴承极限转速的20%~60%,此处寿命试验载荷较大,转速相对降低,试验转速取n=2 000 r/min。当量动载荷取 P=64.41 kN,基本额定寿命为L10h=150 h,即18.00×106r,试验润滑方式为 N32循环油润滑。

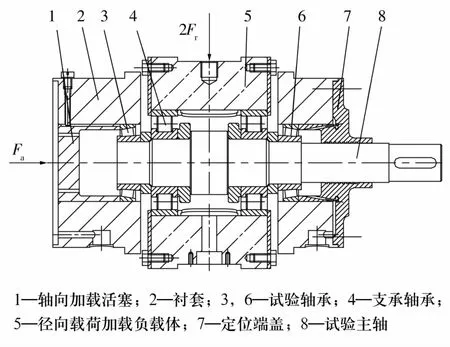

5.1 联合载荷

当试验轴承所施加载荷为联合载荷时,可靠性寿命试验装配简图如图8所示。试验主轴为简支梁结构,中间使用2套N312E圆柱滚子轴承作支承。通过轴向载荷加载活塞对圆锥滚子轴承施加轴向载荷,通过径向载荷加载负载体对圆锥滚子轴承径向加载,加载力误差均控制在±2%的范围内。

图8 圆锥滚子轴承疲劳试验简图Fig.8 Diagram of fatigue test of tapered roller bearing

参考GB/T 24607—2009,联合载荷时轴承所承受的径向载荷为Fr=48 619 N,轴向载荷Fa=26 449 N,此时Fr/Fa=1.84,则施加到试验机上的径向载荷为2Fr=97 238 N,轴向载荷Fa=26 449 N。试验要求连续运行,试验过程监测振动、噪声、载荷、温度、润滑油压力等,如有异常随时停机,试验结束后得到8组试验寿命分别为154,184,331,445,902,985,1 056,1 724 h。

5.2 纯轴向载荷

当试验轴承所施加载荷为纯轴向载荷时,中间的支承加载负载体可省去。轴向载荷通过轴向加载活塞施加。纯轴向载荷试验时轴向载荷Fa=37 889 N,试验结束得到8组试验寿命分别为128,242,296,324,612,862,875,1 570 h。

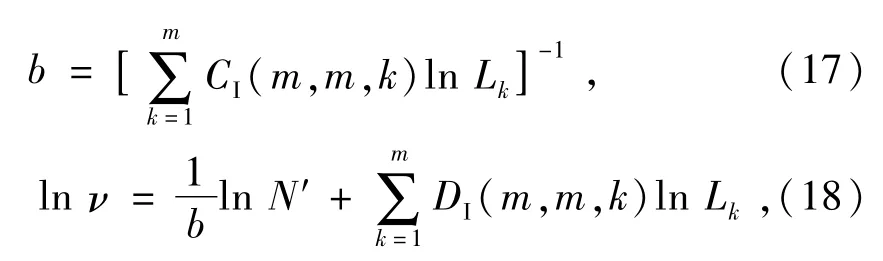

根据最佳线性不变估计,对于分组淘汰试验,Weibull分布的形状参数b和尺度参数ν分别为

式中:b为Weibull分布的斜率,表征轴承寿命的离散程度;ν为Weibull分布的特征寿命,是破坏概率63.2%时轴承的寿命;CI,DI为最佳线性不变估计系数,可参考文献[7]得到;m为分组淘汰的组数;N′为分组淘汰每一组轴承套数;Lk为第k套轴承的实际寿命。

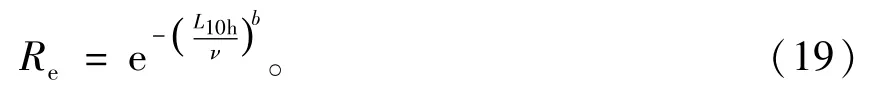

可靠度Re为

由(17)~(19)式可得:联合载荷时 b=1.40,ν=1 396 h,轴承可靠度为Re=95.7%,即该批轴承通过额定寿命的概率为95.7%;纯轴向载荷时b=1.39,ν=1 192 h,轴承可靠度为94.5%。

试验结果表明:在相同转速、相同当量动载荷条件下,联合载荷(载荷比为1.86)比纯轴向加载时该批轴承的特征寿命要大,可靠度要高,说明联合载荷(载荷比为1.86)比纯轴向载荷作用下通过基本额定寿命轴承试验的概率高,即圆锥滚子轴承载荷分布会对轴承寿命有一定影响。试验结果与理论计算结果一致。

6 结论

1)不同的径向、轴向载荷比时,滚子受载情况、滚道与滚子的接触载荷、接触应力均不同,内外套圈及轴承的额定寿命也不同。在当量载荷P一定,轴向力大于径向派生轴向力的情况下,随着Fr/Fa减小,轴承承载区增大,最大接触载荷和接触应力均逐渐减小,轴承额定寿命逐渐增大;Fr/Fa=0.8附近轴承额定寿命达到最大;随着载荷比的进一步减小直至纯轴向载荷,最大接触应力仍有所降低,但因载荷分布变化导致套圈滚道当量载荷增大,轴承额定寿命有所降低。

2)相同当量载荷下,GB/T 24607—2009推荐简化计算的额定寿命接近于不同载荷比下的最大和最小额定寿命的平均值。

3)轴承疲劳寿命不仅与轴承最大接触应力有关,还与轴承内部载荷分布有关。圆锥滚子轴承适宜承受某一载荷比的联合载荷,轴向载荷不足或过大均会降低其寿命。