弹支双半内圈角接触球轴承装配高测量方法

孙怀全,王淼,杜杰,刘红莉,蒋瑞秋

(中国航发哈尔滨轴承有限公司 质量管理部,哈尔滨 150036)

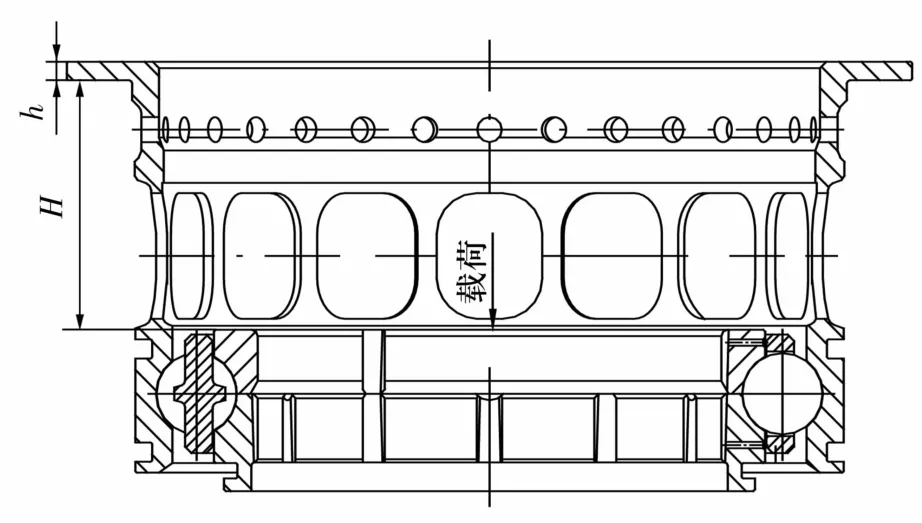

1 弹支双半内圈角接触球轴承装配高的测量

弹支双半内圈角接触球轴承由弹支结构和双半内圈角接触球轴承组成。在过去,弹支结构与轴承部分是独立的分组件;近几年,经过优化设计,将弹支结构和轴承外圈设计为一体结构,如图1所示。图中:h为凸缘边的厚度,H为轴承装配高。

根据设计要求,成品轴承的装配高是重要的特性指标,其测量过程为:外圈固定不动,对内圈施加一定的轴向载荷,测量H。然而,由于轴承结构的特殊性,现有检测技术无法获取轴承装配高的实际值。因此,通过检测技术分析,设计了既能施加测量载荷又能作为量值传递的测量工装,实现了弹支双半内圈角接触球轴承装配高的测量。

图1 弹支双半内圈角接触球轴承结构示意图Fig.1 Structure diagram of angular contact ball bearing with elastic supporting and two piece inner rings

2 测量原理

设计的测量工装如图2所示,其质量与设计要求的测量载荷相同,尺寸D1应确保测量工装轻松通过内圈内孔,尺寸D2应能使测量工装平稳压在内圈端面上。高度标准件的尺寸为G1,要求其上、下表面的表面粗糙度Ra值小于0.25μm、平行度及平面度小于0.002 mm,其他尺寸及结构的设计可根据测量载荷的大小,并考虑便于装卸等进行设计。另外,应确保测量仪器的平台平整,垫圈两端面平行度和平面度误差不超过0.002 mm,最好在测量前用垫圈校验仪器平台的精度。

图2 装配高测量原理示意图Fig.2 Diagram of measuring principle for assembly height

选用G904或G905高度测量仪,为满足测量范围需求,应选取量程较大的测量仪表。当测量工装底面凸出外圈小端面时,需要选择合适的垫圈或外圈将轴承垫起来,以保证测量工装底面与仪器平台不接触(图2)。将测量工装平稳放入被测轴承内圈端面上,采用G1高度标准件通过比较法测量内圈端面至外圈凸缘上端面的距离G,通过量块对表测量获取h,则轴承实际装配高H=G-h。

3 实例分析

1)根据轴承结构尺寸设计测量工装,G1公称尺寸为40.05+3=43.05 mm,并按照精度要求计量检定合格,对高度尺寸计量位置做出标记。

2)选用 G905高度测量仪,分辨率为0.001 mm的圆形千分表,将轴承外圈作为垫圈。

3)将垫圈放在仪器平台上,取下被测轴承的下半内圈,将轴承摆放在垫圈上并使测量工装与内圈端面平稳接触,转动内圈1圈以上,以保证轴承内部结构处于正确的位置;对高度标准件进行对表,“0”位误差对准后将测量表尖抬起,缓慢移动垫圈,当表尖与轴承外圈凸缘边端面中间位置对准时将表尖落下,用V形定位架将垫圈定位,转动垫圈1周以上(轴承也同时转动),在仪表上读取最大值与最小值的算术平均值作为实际偏差值。测量得实际偏差值为-0.045 mm,则实际尺寸G=43.05-0.045=43.005 mm。

4)测量凸缘边厚度,用3 mm量块放在垫圈端面上对表,“0”位误差对准后将被测轴承外圈凸缘边朝下摆放在垫圈上,测量仪表指在凸缘边端面的中间位置,转动垫圈1周以上(被测轴承外圈也转动),在仪表上读取最大值与最小值的算术平均值作为凸缘边厚度实际偏差值。测量得偏差值为-0.025 mm,则凸缘边实际厚度h=2.975 mm。

5)综上,H=G-h=43.005-2.975=40.030 mm,经判定测量结果满足(40.05±0.127)mm的技术要求,将测量结果填入质量证明单。

4 结束语

随着轴承技术的发展,复杂结构轴承不断出现,随之增加了特殊的检测要求,轴承专用仪器无法直接测量的情况经常发生,文中检测技术依靠测量工装的多项功能实现了弹支双半内圈角接触球轴承装配高的测量,为其他复杂结构轴承装配高的检测提供了思路。需要注意的是,选用该测量方法时,应考虑轴承结构、测量载荷、人工加载等,结合其实用性设计适宜的测量工装。