双酸型离子液体催化废PET醇解制备对苯二甲酸二丁酯研究

李 海 燕, 刘 仕 伟*,2, 于 世 涛

(1.青岛科技大学 化工学院, 山东 青岛 266042;2.江苏省生物质能源与材料重点实验室, 江苏 南京 210042 )

0 引 言

聚对苯二甲酸乙二醇酯(PET)是一种优良的热塑性高分子材料,广泛应用于食品包装、电气绝缘材料、薄膜及纤维等多个领域[1].2015年世界PET产量为6 462×104t,预计2020年产量将达7 992×104t[2],PET产量增加的同时也伴随PET废品的日益增加,且因其具有很强的化学惰性,对环境造成很大影响,成为人们关注的热点[3].

废弃PET的回收利用主要有物理法和化学法[4].物理法通常采用废PET切片、造粒、熔融拉丝等技术,生产附加值较低的再生材料进行二次使用,因这些材料使用后不能再循环利用而只能直接丢弃,不仅未实现废PET真正意义上的资源化利用,还会导致二次污染.化学法是将废PET降解为具有更高附加值的产品,如甲醇醇解制备对苯二甲酸二甲酯、水解制备对苯二甲酸等,这些解聚方法的目的是制备合成PET的单体,但由于缩聚合成PET过程中使用的分子量调节剂苯甲酸很难与上述目标单体分离,导致使用解聚目标单体无法制备出满足使用要求的高相对分子质量PET.长链醇醇解废PET可制备用途广泛的高值增塑剂和高值化学品乙二醇(EG).该工艺不仅可以克服直接酯化合成增塑剂存在的原料对苯二甲酸价高难得,单酯基团供电子效应导致原料转化率低,升温后副反应又明显增加,催化剂腐蚀设备且不能重复使用,以及三废处理量大等问题,还可变废为宝,实现废PET资源的高值化利用.离子液体具有热稳定性好、酸强度高及可循环利用等优点[5],近年来,被广泛用作有机反应的催化剂或溶剂[6],离子液体用于PET降解反应已有文献报道.Chen等[7]用离子液体[Bmim]Cl为溶剂醇解PET,PET的转化率为100%,对苯二甲酸二辛酯的收率为93.1%.Alnaqbi等[8]以[Bmim]Br为催化剂醇解PET,PET的转化率为100%,对苯二甲酸二乙二醇酯的收率仅为64%.Yue等[9]采用Lewis酸性离子液体[Bmim]ZnCl3为催化剂研究了PET乙二醇醇解反应,PET的转化率为100%,产物对苯二甲酸二乙二醇酯的收率为83.8%.可见,离子液体在催化PET降解方面有潜在的应用前景.然而,目前催化PET醇解的离子液体催化剂种类有限、酸性单一,导致PET降解率或转化率不高、低聚物中间体多、目标产物收率低.

由此,本文研究Brönsted-Lewis双酸型离子液体催化PET醇解反应,利用其独具的B和L两酸性位间的可调变酸性特征及协同效应,实现PET的完全解聚和产物的高收率.

1 实 验

1.1 双酸型离子液体的合成

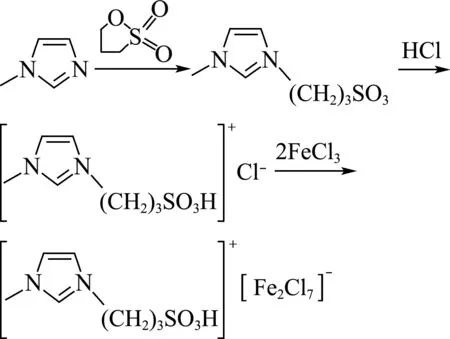

称取61.0 g 1,3-丙烷磺内酯溶于300 mL的乙酸乙酯中,回流下缓慢滴加等物质的量的N-甲基咪唑,滴加完毕反应2 h后,将反应液冷却、过滤,乙酸乙酯洗涤滤饼3次,100 ℃干燥,得到白色中间体3-(3-甲基咪唑-N-基)丙烷磺酸内盐[O3S-(CH2)3-mim].在室温下用适量去离子水将20.4 g中间体[O3S-(CH2)3-mim]溶解,缓慢滴加等物质的量的盐酸,于室温下反应30 min后升温至90 ℃反应2 h,真空脱水,得到白色产物1-(3-磺酸)-丙基-3-甲基咪唑氯盐[HO3S-(CH2)3-mim]Cl.在N2保护下,将0.1 mol [HO3S-(CH2)3-mim]Cl加热至全部熔融,然后加入0.2 mol FeCl3,保温搅拌反应3 h,即得[HO3S-(CH2)3-mim]Cl-FeCl3(FeCl3摩尔分数x=0.67)B-L双酸型离子液体[5].反应式如下:

1.2 正丁醇醇解PET

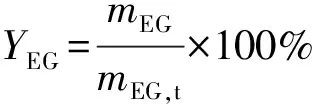

废PET 10.0 g(m0)、双酸型催化剂2.0 g、正丁醇11.6 g投入带有磁力搅拌、温度计、油水分离器(预先加入萃取乙二醇用水20 mL)的密闭高压反应体系,加热升温至210 ℃并保温反应8 h,反应结束后将反应釜冷却至室温,然后将反应液进行抽滤,滤饼用正丁醇洗涤后干燥,得PET残余量m1,并计算PET醇解率DP;滤液加水萃取,上层液体为对苯二甲酸二丁酯(DBTP)和正丁醇,下层液体为离子液体水溶液,然后将上下两层液体分别进行蒸馏得到DBTP(mDBTP)和离子液体(mIL),油水分离器中的乙二醇水溶液经脱水后得到乙二醇(mEG),计算得到DBTP收率(YDBTP)、EG收率(YEG)和离子液体回收率(YIL).回收所得离子液体经适量补充后直接用于重复实验.

其中下标t代表理论值,o代表初始量.

2 结果与讨论

2.1 催化剂种类对醇解反应的影响

由表1可见,采用传统催化剂时(实验2~5),PET醇解率均小于100%,且产物的收率也较低,表明PET未完全醇解.另外,采用传统催化剂时,后续催化剂的分离或去除相对复杂,尤其使用钛酸四丁酯或硫酸为催化剂时,需要耗用碱液并产生废水.当使用L酸性离子液体1-丁基-3-甲基咪唑氯铁酸盐[C4mim]Cl-FeCl3(x=0.67)(实验11)或B酸性离子液体[HO3S-(CH2)3-mim]Cl(实验6)时,醇解反应几乎不能发生,PET醇解率和产物的收率非常低.同上述催化剂相比,B-L双酸型离子液体[HO3S-(CH2)3-mim]Cl-FeCl3(x=0.67)具有更佳的催化性能,PET醇解率为100%,产物DBTP和EG收率均超过97%(实验7).这可能是因为[HO3S-(CH2)3-mim]Cl-FeCl3(x=0.67)具有B和L双重酸性且两酸性位间兼有协同催化性能,该协同催化性能类似于双酸型分子筛催化剂[10].合成离子液体所用的金属氯化物的种类对醇解反应影响明显(实验7~10).催化剂[HO3S-(CH2)3-mim]Cl-FeCl3(x=0.67)显示了最佳的催化性能(实验7),而[HO3S-(CH2)3-mim]Cl-CuCl2(x=0.67)催化活性却非常差(实验10).上述结果的原因可能是因为合成离子液体所用的金属氯化物的L酸酸强度不同造成的,随着金属氯化物L酸酸强度的增加,所合成的离子液体酸强度随之增强[11].此外,与前期研究所用催化剂1-(3-磺酸)-丙基-3-乙基铵氯锌酸盐[HO3S-(CH2)3-NEt3]Cl-ZnCl2(x=0.67)催化剂[12]相比(实验12),离子液体[HO3S-(CH2)3-mim]Cl-FeCl3(x=0.67)因其结构含有芳香环而具有更佳的热稳定性,且产物收率更高.

表1 催化剂种类对PET醇解反应的影响

2.2 反应条件对醇解反应的影响

由表2可见,反应温度对醇解反应影响显著.当反应温度为190℃时,PET醇解率仅为88.7%(实验1).随着反应温度的提高,PET醇解越来越完全,产物收率也逐步提高,当反应温度为210℃时,PET醇解率为100%,且产物DBTP和EG的收率分别为97.5%和98.2%(实验3),这可能是因为升高反应温度,不仅提高醇解反应速度,也有利于PET的溶胀及溶解,提高原料间的可及性,进而促进醇解反应进行.之后,随反应温度的提高(实验4),产物EG收率明显降低,可能是因为反应温度高,EG发生缩合反应所致.随着催化剂用量的增加,醇解反应更有利于进行(实验3和5相比),当催化剂用量为2.0g时(实验3),醇解反应产物收率最高,再增加催化剂用量(实验6),EG收率明显降低,其原因可能是因为较多的催化剂用量促进了EG的缩合反应,降低了EG的收率.正丁醇用量对醇解反应影响明显(实验7和8相比),随着其用量由13.5g(实验7)降至9.7g(实验8),PET醇解率和产物收率降低明显,当正丁醇用量为9.7g时,PET醇解率仅为93.2%,产物DBTP和EG收率分别为91.0%和91.6%.这是因为,正丁醇用量少时,降低了其对PET的溶胀、溶解量,减小了反应底物间的接触,不利于醇解反应.

表2 反应条件对PET醇解反应的影响

注:反应条件为PET 10.0g,反应时间8h,催化剂[HO3S-(CH2)3-min]Cl-FeCl3(x=0.67).

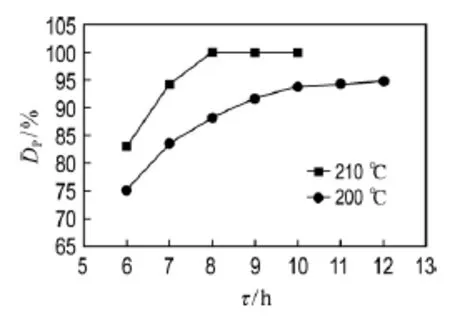

由图1可见,在210℃下反应8 h时,PET可完全醇解,而在200℃下反应12 h时,PET醇解率仍小于95%.实验中还发现,在210℃下反应时,短纤PET固体颗粒很快溶胀、溶解到正丁醇中,反应体系为澄清透明溶液;在200℃下反应时,短纤PET固体颗粒溶胀、溶解到正丁醇中的速度较慢,需要很长的时间PET颗粒才能溶胀、溶解到正丁醇中.可见,反应温度对PET溶胀或溶解存在显著影响.作为一类质地坚硬、紧密的高分子线性聚合物,当PET未溶解或溶胀时,其与正丁醇反应的接触面积有限,反应速率低,而反应温度较高,有利于PET颗粒在反应体系中的溶胀、溶解,形成均相反应体系,促进醇解反应进行.

图1 反应时间对PET醇解率的影响

2.3 催化剂重复使用性能

PET醇解实验中离子液体回收率为95%~99%,可能是在转移物料过程中存在流失所致.为了维持其用量的不变,在适当补加一定量的离子液体后,考察了催化剂[HO3S-(CH2)3-min]Cl-FeCl3(x=0.67)的重复使用性能,实验结果见表3.由表可见,催化剂重复使用7次时,醇解反应中PET醇解率和产物收率未见明显降低,表明催化剂具有良好的重复使用性能.其原因可能是因为,首先,离子液体具有良好的热稳定性;其次,离子液体中烷基磺酸以共价键键连在离子液体阳离子上,而阴离子为密度较大的L酸性的金属氯酸盐,使用和分离过程中损失较少.

表3 催化剂[HO3S-(CH2)3-min]Cl-FeCl3(x=0.67)的重复使用性能

2.4 醇解反应机理

PET降解在任何催化条件下,都是从PET链的酯键断裂开始,然后解聚为低聚体,最终解聚为单体,如对苯二甲酸二异辛酯(DOTP)和对苯二甲酸二乙二醇酯(BHET)[13].利用FT-IR分析PET原料和反应剩余PET,结果如图2所示.由图2可以看出,PET未完全醇解时,大部分的峰都明显变宽或变强,这是由于聚合物长链断裂导致基团间位阻作用减弱而造成的[14-16].如3 430 cm-1处是链末端羟基伸缩振动峰,该峰的增强说明了PET在醇解过程中长链随机断裂生成了更多的末端羟基基团.可见,醇解过程包含有PET分子链内酯键断裂.这可能是因为醇解反应初期,随着PET的溶胀,PET处于软玻璃态,链的柔性增加、活动性变强且活动范围变大,使得PET链间产生空穴,正丁醇和离子液体可占据这些空穴,溶胀后的PET分子链间距变大,分子间作用力变弱,醇分子的羟基氧原子进攻链内羰基碳原子变得更容易,使PET链内酯键断裂,生成可溶于反应体系的低聚物[17].此外,醇解过程中,产物DBTP和EG两种产物的生成量逐渐增加,说明反应过程中有链末端酯键的断裂.由此,推测PET降解反应机理如下:

图2 PET原料和反应剩余PET的FT-IR图

3 结 语

以双酸型离子液体[HO3S-(CH2)3-mim]Cl-FeCl3(x=0.67)为催化剂研究了PET正丁醇醇解反应.结果表明,催化剂两酸性位间的协同催化能显著提高催化剂的催化性能,在n(PET重复单元)∶n(正丁醇)=1∶3,m(PET)∶m(催化剂)=5∶1,反应温度210 ℃,反应时间8 h的较佳反应条件下,PET醇解率为100%,产物DBTP和EG收率均超过97%,且所用催化剂重复使用7次,其催化性能未见明显降低,具有良好的重复使用性能.此外,对PET醇解机理进行了研究,结果表明,PET醇解过程是链内酯键断裂和链末端酯键断裂协同完成的.