静电纺丝制备多孔纳米纤维的研究进展

刘照伟,汤玉斐,赵 康

(西安理工大学材料科学与工程学院,陕西 西安 710048)

1 前 言

纳米纤维是一种直径在纳米尺度的连续一维材料,因其具有小尺寸效应、表面效应和界面效应[1],在物理和化学性质方面表现出特殊的性能[2]。在纳米纤维的制备方法[3]中,静电纺丝是一种利用高压电场的拉伸作用形成纤维的技术[4],具有工艺简单和可操控性好的优点。自1930年Formals[5]首次报道静电纺丝技术以来,因其制备出的纳米纤维具有高比表面积而被广泛应用[6-8],且在生物医用[9]、超敏感传感器[10]、过滤阻隔材料[11]及纳米制造[12]领域具有广阔的应用前景[13]。随着科学技术的进步,上述领域对纳米纤维材料提出了更高的要求[14-16],即具有超高的比表面积[17-19]。因此,表面具有多孔结构的纳米纤维[20]吸引了研究者的目光[21],其相对于常规的纳米纤维具有更高的孔隙率和比表面积,能够更好地发挥纤维材料在各领域中的作用,因此研究多孔纤维材料的制备技术[22]成为目前纳米材料领域中的重要课题之一。按照影响孔结构形成的主要因素,可将多孔纳米纤维制备的方法分为两种,液相分离致孔和固相分离致孔。

2 液相分离致孔

液相分离致孔是指电纺过程中,射流中的液相(溶剂或非溶剂等)挥发去除后在纤维内部或表面形成多孔结构的方法。在高压静电场中,纺丝液被拉伸成射流,溶剂快速挥发降低了射流温度,纺丝液成分变化出现液相分离区域,当射流固化成纤维后富集溶剂或非溶剂的区域形成多孔结构。如2001年,Bognitzki等[23]首次将聚合物(聚乳酸、聚碳酸酯和聚乙烯等)加入挥发性溶剂二氯甲烷中配制成纺丝液,电纺后可以直接得到表面多孔纤维,其形貌如图1所示。纤维表面的孔近似椭圆形,这是由于纺丝液经过高压静电作用形成射流后,溶剂快速挥发导致聚合物与溶剂相分离[24],形成聚合物相和溶剂相,最终溶剂相挥发形成孔,并在电场牵引拉伸作用下表面孔沿纤维轴向伸长。这种方法所得的表面多孔结构受溶剂物理性质的影响,还受纺丝环境温度及湿度的影响,水分子会凝结在纤维表面,促进孔的形成,但是实现表面孔结构可控制备的难度较大。

图1 采用聚乳酸/二氯甲烷纺丝液静电纺丝所得的多孔聚乳酸纤维SEM照片[23]Fig.1 SEM images of porous PLLA fibers obtained via electrospinning of a solution of PLLA in dichloromethane[23]: (a) low-magnification, (b) high-magnification

为深入了解纺丝液中的溶剂对纤维表面多孔结构[25]的影响,Megelski等[26]系统研究了不同溶剂对纳米纤维表面孔形貌的影响,发现溶剂的挥发引起纺丝液温度的降低,而温度降低导致溶液不稳定,从而发生相分离产生多孔结构,如果相分离集中发生在表层附近,则多孔结构主要存在于纤维的表层[27]。而Moroni等[28]将PEOT/ PBT共聚物分别溶于二恶烷、二氯乙烷、氯仿、二氯甲烷以及氯仿与六氟异丙醇等不同溶剂配制纺丝液,静电纺丝后发现溶剂挥发使得纤维上产生微小孔洞,且随着溶剂沸点的增加,纤维表面孔径减小。

上述研究表明,采用高挥发性溶剂配制纺丝液时纤维易出现多孔结构,采用多溶剂[29]/溶剂与非溶剂混溶等方式可以改变溶剂的挥发速率,最终得到不同孔结构的多孔纤维。表1为近年来静电纺丝结合液相分离制备多孔纤维的实例,可以看出不同溶剂或非溶剂共混[30]所得纺丝溶液体系中各溶剂的挥发速率不同,高挥发性溶剂有利于表面多孔结构的形成,低挥发性溶剂则有利于产生内部多孔结构,而在高挥发溶剂中引入其他溶剂[31]后也有利于内部多孔结构的形成。Qi等[32]将聚乳酸(PLLA)加入到二氯甲烷(DCM)/丁醇(BuOH)混合溶液中配制纺丝液,电纺后得到表面和内部均有多孔结构的PLLA纤维,其中BuOH的添加使得纤维内部出现了多孔结构。实际上,纳米纤维的比表面积主要取决于纤维表面的孔隙结构,而溶剂挥发使得纤维内部形成的孔隙结构会引起纤维力学性能的下降,这已成为该领域亟待解决的问题之一。

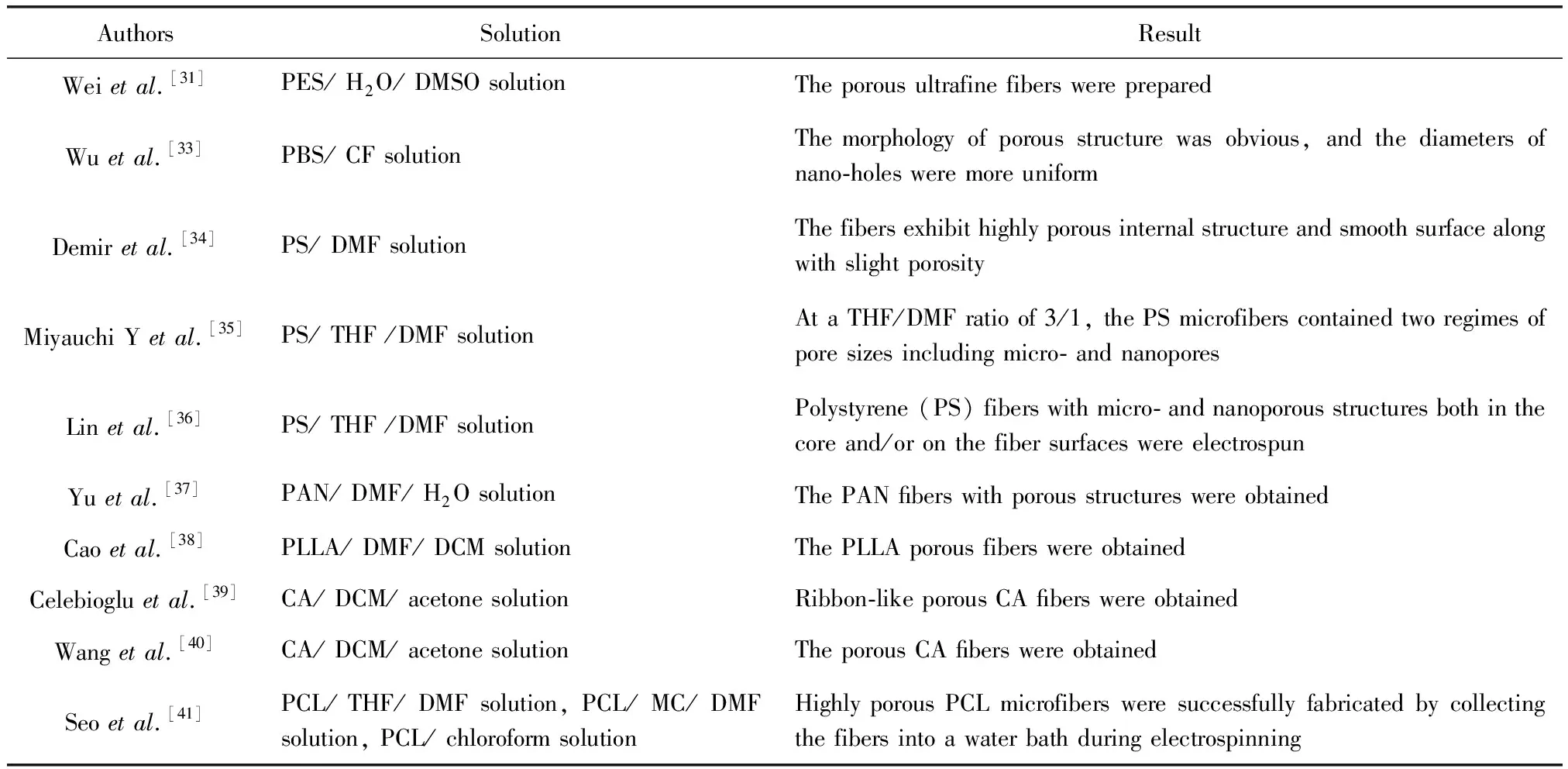

表1 静电纺丝结合液相分离制备多孔纤维的实例Table 1 Examples of porous nanofibers fabricated by electrospinning and liquid-phase separation

续表

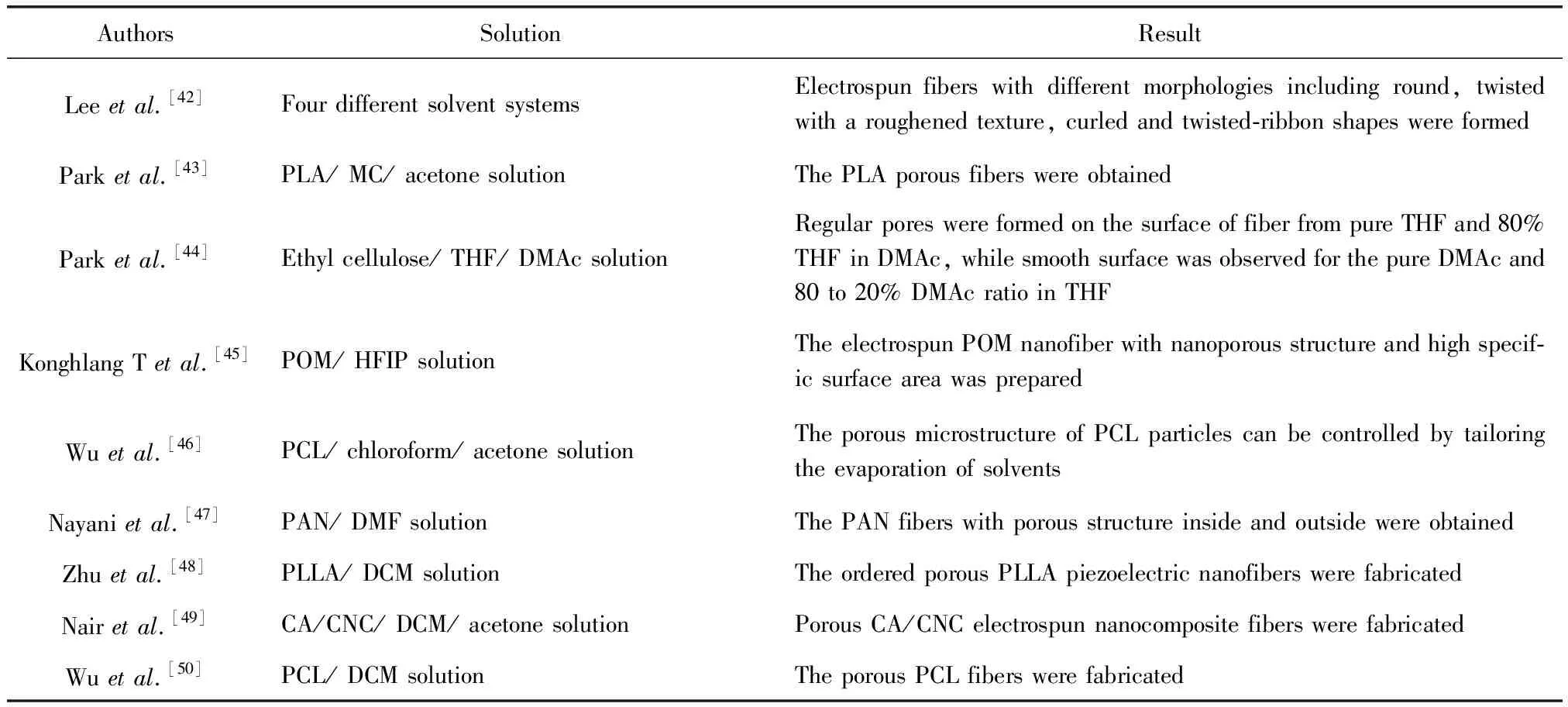

除改变纺丝液溶剂外,改变纺丝环境控制纤维中溶剂的挥发速率也可以获得多孔结构。采用水浴接收[46]可以降低溶剂的挥发速率,从而提高射流的固化速率[51]得到多孔纤维。通过调控纺丝环境温度也可以改变溶剂的挥发速率,如通过强制控温(将收集板浸入液氮浴)制备多孔聚合物纤维[52],纤维表层与内部均产生多孔结构,环境温度的降低导致溶剂挥发速率急剧降低,部分溶剂在纤维固化过程中残留,固化后挥发形成多孔结构。Kim等[53]通过改变收集板温度制备了多孔聚合物(PLLA、PS、PVAC)纤维,图2为聚乳酸多孔纤维的微观形貌,可以看出随着温度从室温升高到40 ℃,纤维表面的孔径增大(图2b),继续增大到60 ℃时孔径减小,这是由于溶剂二氯甲烷(MC)的快速挥发在纤维中形成了小孔,随后增加到70 ℃后纤维上的孔坍塌,主要是因为收集板温度接近PLLA玻璃化转变温度(Tg)后使得纤维无法固化。

图2 不同温度收集板所得的聚乳酸纤维的SEM照片[53]Fig.2 SEM images of electrospun PLLA fibers obtained under different collector temperature[53]:(a) room temperature (21 ℃), (b) 40, (c) 50, (d) 60 and (e) 70 ℃

实际上,研究发现降低或提高纺丝液中溶剂的挥发速率都可以使得纳米纤维出现多孔结构,这可归结于静电纺丝射流固化速率和溶剂挥发速率的相互作用。环境温度较低时,射流中溶剂不能及时挥发,大部分残留在纤维中,纤维固化后会在纤维中形成多孔结构;而提高纺丝环境温度后,溶剂的快速挥发提高了射流的固化速率,使得溶剂快速挥发形成的孔洞来不及收缩,从而形成多孔结构。因此,提高射流固化速率的同时降低溶剂的挥发速率是获得高比表面积多孔纤维的前提。

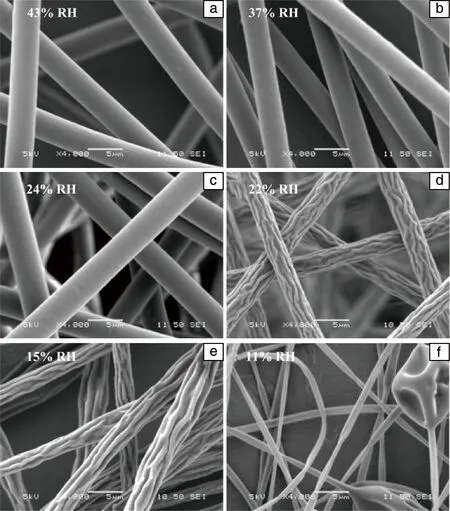

有研究者发现通过调节纺丝环境湿度[54]也可以影响射流中溶剂的挥发速率,从而可以方便、有效地获得不同孔隙结构的多孔纤维。Lee等[55]将PS溶于THF/DMF混合溶剂中,发现所得多孔纤维中孔隙的形状和尺寸取决于溶剂的挥发速率和环境湿度。随后Casper等[56]构建不同湿度的纺丝环境,对PS/THF纺丝液进行电纺,发现当环境湿度小于25%时只能得到表面平滑的纤维,而当湿度大于30%后,纤维表面开始形成细孔,表明提高湿度可以增加纤维表面孔的数量,这可能是“呼吸图案”机理[57]与相分离机理[24]结合而形成的现象,THF快速挥发使射流温度降低,水蒸气凝结在纤维中产生多孔结构。而Pai等[58]将PS溶于低挥发性溶剂DMF后,发现高湿度环境下所得纤维表面光滑,而低湿度环境所得纤维的表面反而有褶皱出现,如图3所示。

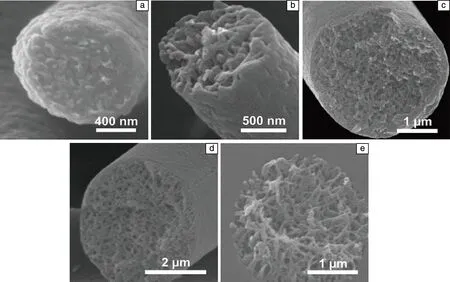

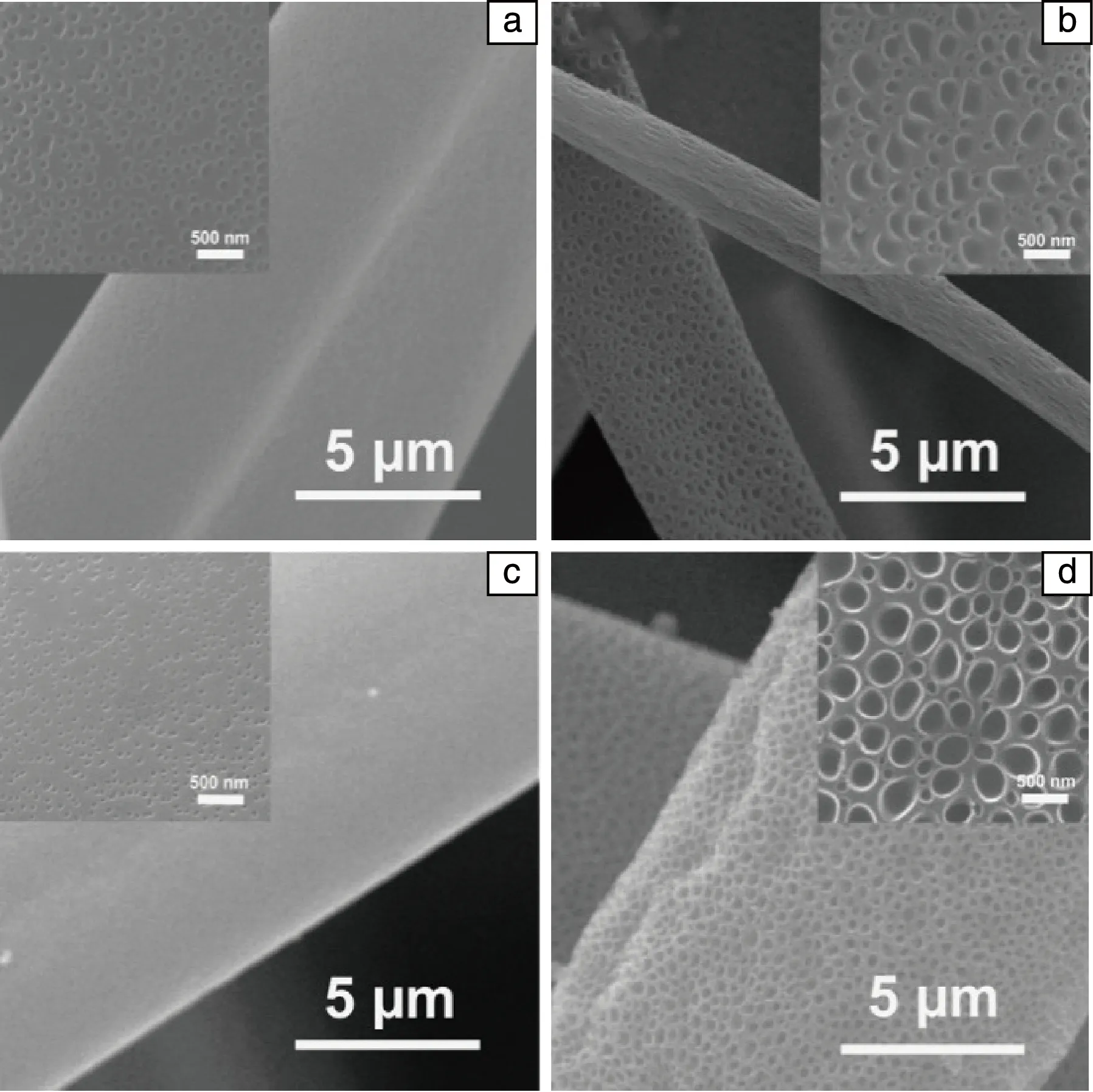

Fashandi等[59]将聚合物PS分别加入到DMF和THF混合溶液中配制纺丝液,然后在不同温度和湿度的环境中进行静电纺丝,进一步证明了湿度对于多孔纤维孔结构的重要影响,如图4和图5所示。由图4可以看出,采用低挥发性溶剂后,随着湿度的提高,纤维内部的孔结构明显增多,结合图3发现此时纤维表面将变得光滑。当采用高挥发性溶剂时(图5),随着湿度的提高,纤维表面的孔洞变得密集。这说明纺丝环境的湿度对纤维中孔的分布起到重要的作用,只有采用高挥发性溶剂同时在高湿度环境中纺丝才能够获得表面多孔的纳米纤维。

图3 采用质量分数为30% PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的SEM照片[58]Fig.3 SEM images of as-spun fibers electrospun from a 30wt% PS/DMF solution under different relative humidity[58]:(a) 43%, (b) 37%, (c) 24%, (d) 22%, (e) 15% and (f) 11% (scale bar: 5 μm)

图4 采用质量分数为20% PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的截面SEM照片[59]Fig.4 Cross-sectional SEM images of fibers electrospun from 20wt% PS/DMF solution at 20 ℃ and different levels of Relative Humidity (RH): (a) 20%, (b) 30%, (c) 40%, (d) 50%, (e) 60%

图5 采用质量分数为20% PS/ DMF纺丝液在不同环境条件下静电纺丝所得纤维的SEM照片[59]Fig.5 SEM images of electrospun fibers from 20wt% PS/THF solutions at different environmental conditions: (a) 20 ℃-20%RH, (b) 20 ℃-60%RH, (c) 40 ℃-20%RH, (d) 40 ℃-60%RH

此外,也有学者发现非溶剂蒸汽也可以用来制备多孔纤维。Shen等[60]提出在临界CO2环境中进行电纺,Liu等[61]将PVP/DCM、PVP/乙醇、PVDF/DMAC和PVDF/DMF 4个体系放入近临界或超临界CO2环境进行电纺,发现在适当的CO2压力和温度下,可生成表面凹凸不平的PVP纤维或PVDF纤维。上述发现说明静电纺丝时CO2相对于水蒸汽具有更好的扩散和溶解能力,可以在纤维中形成CO2富集相和富聚合物相,聚合物固化后即形成多孔纤维。这意味着改变湿度制备多孔纤维不再是调节纳米纤维多孔分布的唯一手段,同时采用CO2还可以大幅提高制备多孔纤维的成功率。

3 固相分离致孔

除了液相分离致孔以外,固相分离致孔也常被用来制备具有多孔结构的纳米纤维。固相分离致孔是指在纺丝液中添加固态物质(包括其他聚合物[62]或无机盐[63]等),静电纺丝后通过后处理将其去除,固相所占位置保留下来形成多孔结构,该方法易于实现孔尺寸和孔形状的调控。Wendorff等[62]最先尝试配制聚合物共混纺丝液,电纺制备出聚乙烯吡咯烷酮(PVP)/聚乳酸(PLA)复合纤维,在水中萃取选择性去除PVP,最终得到多孔PLA纳米纤维,或在一定温度下进行退火处理,去除PLA后得到PVP多孔纤维。随后Gupta等[63]另辟蹊径,添加无机盐GaCl3到纺丝液中,得到了多孔尼龙纤维。仅在聚合物体系方面,研究者们对相容聚合物、部分相容聚合物、不相容聚合物体系以及添加聚合物单体经过化学反应等均进行了探索,经过后处理都得到了多孔聚合物纳米纤维。

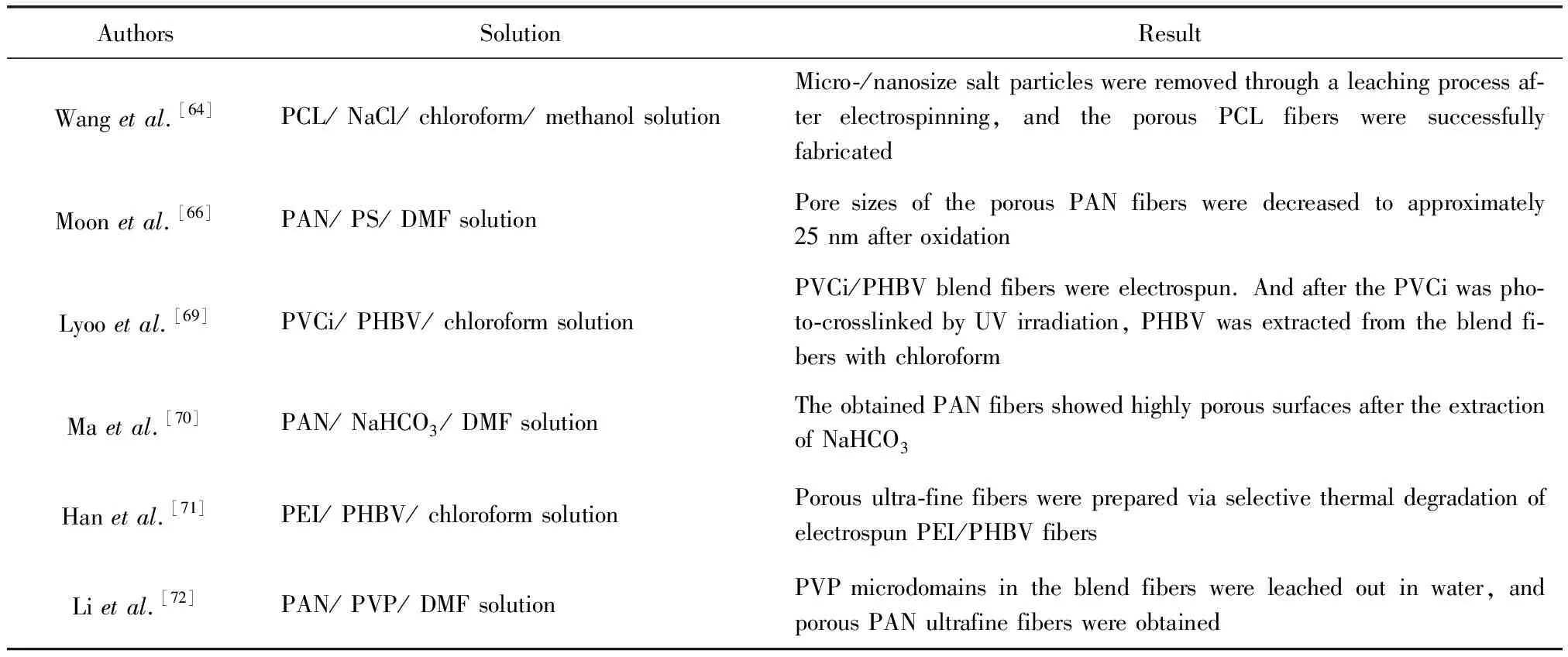

表2为静电纺丝结合固相分离制备多孔聚合物纤维的实例。由表中可以看出,电纺以后利用复合纤维组分的性质差异,在交联(如紫外线照射)后进行水洗[64]、有机溶解[65]或煅烧[66]等步骤,去除纤维中的固相添加物,可得到多孔聚合物纤维。除此之外,固相分离致孔在制备多孔陶瓷纤维[67]以及多孔碳纤维[68]方面也发挥着重要的作用。

表2 静电纺丝结合固相分离制备多孔聚合物纳米纤维的实例Table 2 Examples of porous polymer nanofibers fabricated by electrospinning and solid-phase separation

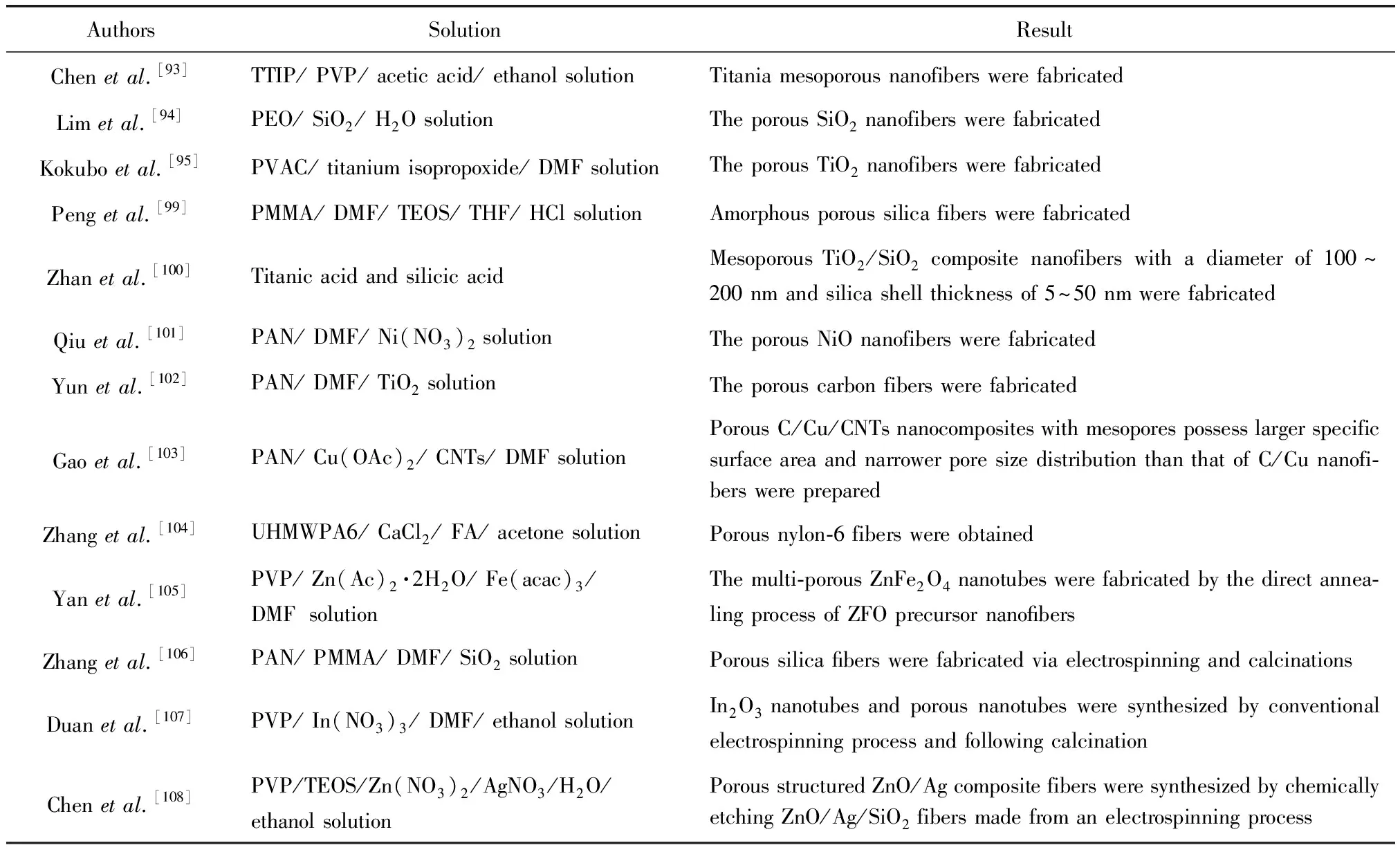

自2002年静电纺丝开始被用于制备陶瓷纤维[84]以来,具有高比表面积的多孔陶瓷纤维也逐渐受到研究者的广泛关注。首先将陶瓷前驱体或纳米颗粒等加入纺丝液中,电纺以后得到聚合物/陶瓷前驱体或陶瓷颗粒复合纤维,再经煅烧或退火处理即可得到纳米多孔陶瓷纤维[85]。多孔陶瓷纤维综合了陶瓷材料[86]耐高温、高化学稳定性以及多孔纳米纤维的优点[87],在光催化、太阳能电池、传感器等领域有着广阔的应用前景[88]。Li等[89]首次将含有聚合物和钛的醇盐前驱体的纺丝液进行静电纺丝,然后经煅烧去除聚合物,前驱体化学反应生成锐钛矿型TiO2,最终形成具有多孔结构的TiO2纤维。一般来说,电纺制备多孔聚合物纤维的方法均可以用来制备多孔陶瓷纤维[90]。Katoch等[91]结合多孔聚合物纤维的制备方法,利用溶剂快速挥发时,纤维表面会留下孔隙的原理,通过电纺后煅烧制备出表面具有孔隙的SiO2纳米纤维,其比表面积得到了大幅的提高,进一步拓展了该类材料在吸附过滤、隔音吸声、催化剂载体等方面的应用。表3为近年来采用固相分离制备的多孔陶瓷纤维及碳纤维的实例。由表可以看出,利用制备多孔聚合物纳米纤维的方法,在纺丝液中加入另一种聚合物或可去除的固体颗粒等都可以制备多孔陶瓷或多孔碳纤维,其孔尺寸也在一定范围内可控[92]。利用陶瓷前驱体配制的纺丝液经电纺和煅烧后所得陶瓷或碳纤维表面均存在孔尺寸较小(如介孔[93])的多孔结构,这是由于纺丝液中的可纺聚合物在煅烧时分解留下孔洞,同时前驱体分解氧化成无机成分(无定型[94]或结晶[95])时体积大幅收缩,从而减小了纤维表面的孔尺寸。然而,纳米纤维上的多孔结构使得陶瓷纤维的力学性能大幅下降,同时由于自身的脆性,在使用时易于断裂,这也是目前该领域亟待解决的关键问题之一。

同时,在超级电容器电极材料领域[96],通过固相分离制备多孔碳纤维的方法也备受关注[97]。通过添加固体颗粒或无机盐的纺丝液经电纺和煅烧后得到复合纤维,后处理时对纤维的直径影响不大,固体颗粒或无机盐被去除后可以获得与添加物尺寸相同的孔尺寸,因此可以通过改变添加物的尺寸来实现多孔纤维中孔尺寸的调控。如Kim等[98]在PAN纺丝液中加入金属盐氯化锌,电纺后再经后处理成功制备出了可用于超级电容器的多孔碳纳米纤维,其孔尺寸与氯化锌的尺寸一致。然而,在静电纺丝时,添加物的分布是不可控的,后处理时仅仅去除了表面的添加物,而纤维内部的添加物仍然存在,这对于多孔纤维的力学性能有重要的影响。此外,由于纳米颗粒难于分散,该类方法对于获得具有均匀介孔的多孔结构纳米纤维也存在着较大的难度。

表3 静电纺丝结合固相分离制备多孔陶瓷纳米纤维和多孔碳纳米纤维的实例Table 3 Examples of porous ceramic nanofibers and porous carbon nanofibers fabricated by electrospinning and solid-phase separation

4 结 语

目前,随着纳米技术的发展,基于静电纺丝技术制备的多孔纳米纤维由于超高的比表面积和吸附容量在药物缓释、吸附过滤和催化剂负载等领域发挥着越来越重要的作用。通过控制外界环境(湿度、温度等)来控制射流固化速率和溶剂挥发速率可以快速方便地制备不同形貌的多孔纤维,但其孔尺寸不易控制,同时纤维内部也会形成孔洞,对于纤维的力学性能影响较大。而加入适当尺寸的固体颗粒充当造孔剂时则能够控制纤维的孔尺寸和形状,但添加物易残余在聚合物纤维内部,无法完全去除,对纳米纤维的纯度、力学性能等均存在着负面影响。实际上,仅在纳米纤维表面造孔的同时保证纤维内部致密,既可以满足大幅提高纳米纤维比表面积的要求,也可以保证其力学性能。例如利用复溶剂或反溶剂等表面后处理方法,或者通过静电纺丝时射流内部组分的可控分布,使得纤维表面具有均匀介孔的多孔结构,再结合现有的技术制备出孔尺寸、孔形状、孔分布可控的多孔纳米纤维将是未来该领域的主要研究方向。