食盐对猪肉脱水过程中物理特性及微观结构的影响

吴健锋,张立彦*

(华南理工大学食品科学与工程学院,广东 广州 510640)

我国传统的腌腊肉制品因其色泽诱人、肉质紧密、风味浓郁、保质期长的特点深受人们喜爱。食盐作为主要腌制剂成分,具有防腐[1-3]、增强持水力[4-5]、突显肉特征风味[6-7]等作用。但是,食盐腌制会影响肉的干燥特性。Bantle等[8]发现未腌制的鱼肉干燥速率最大,且干燥速率随盐含量的增大而减小。Mayara等[9]则发现鱼肉的干燥速率随盐用量的增加而增大。已有研究表明质量分数10%(以鱼肉质量计)的食盐足以致其蛋白质变性从而减弱持水力,促进水分散失[10],而对于腌制猪肉的相关研究却很少。此外,食盐对脱水肉的颜色[11]、收缩程度[12]等物理特性也有影响。有研究发现腌制的猪肉干a*值比未腌制的高[13],L*值则比未腌制的低,但其采用的腌制剂含糖,美拉德反应的发生影响猪肉的色度,单一食盐对脱水肉a*值、L*值的影响尚不明确。因此,本实验探讨了食盐用量对猪肉的收缩程度、色泽、水分活度等物理特性变化的影响,分析了各指标间的相关性,结合微观结构观察,研究猪肉腌制对脱水肉制品的影响,为改良脱水肉制品生产技术及提高其品质提供参考数据。

1 材料与方法

1.1 材料与试剂

新鲜猪背肌肉(壹号土猪)、食盐 广州华润万家超市。其他试剂均为分析纯。

1.2 仪器与设备

DHG-9140A型电热恒温鼓风干燥箱 上海培因仪器设备有限公司;CS100A型色差仪 日本Konica Minolta公司;游标卡尺 桂林量具刃具厂;LabSwift-aw型水分活度仪 美国Novasina公司;JSM-6360高低真空扫描电镜 日本JEOL公司。

1.3 方法

1.3.1 湿腌处理

将新鲜猪背肌肉沿纤维方向切成规格30 mm×30 mm×15 mm的长方体,质量为(15.5±0.1)g,按照质量比1∶1.5将肉浸没于不同质量分数的食盐溶液中,于4 ℃静态腌制24 h,腌制结束后用保鲜膜包裹并再次置于4 ℃冰箱放置24 h,使肉样中的腌制液分布均匀,备用。

经质量分数为1%、4%、8%、12%、16%食盐溶液腌制后的肉样食盐质量分数分别为0.52%、1.70%、3.27%、5.52%、7.52%,干燥至含水率20%时的含盐量分别为1.70%、5.35%、10.64%、15.41%、18.88%。目前,我国部分腌制肉干制品含盐量可达11%左右[14-17]。另外,为了探讨食盐用量的影响规律,本研究探讨了肉样含盐率过高时的脱水情况及物理状态。

1.3.2 含水率的测定

参考曾庆孝[2]方法,采用直接干燥法,湿基含水率计算公式如下:

式中:mt为物料t时刻对应的质量/g;mg为物料绝干质量/g。

1.3.3 体积变化率的测定

参考李书红[11]方法,其中分别测量样品的横向、纵向的上、中、下3 个不同位置的长和宽。

1.3.4 收缩比的测定

参考Swasdisevi等[13]方法,略作修改,修改内容同1.3.3节。

1.3.5 水分活度的测定

采用水分活度仪测定。

1.3.6 色差的测定

参考张孙现等[12]方法,将脱水至不同含水率的肉块用手术刀切去约2 mm厚的表层,采用便携式色差仪以标准白色样板作为对照进行样品色差测定,分别记录L*、a*、b*值作为测定样品的亮度值、红度值、黄度值。由于肉面颜色随位置而异,故在肉面约10 cm2内重复5 次,取平均值。

1.3.7 微观结构扫描电镜观察

参考Saowakon等[18]方法。

1.4 数据处理与统计分析

实验数据采用Microsoft Excel 2007软件求取平均值及标准偏差,采用SPSS 19.0软件的Duncan新复极差分析法比较各处理水平差异的显著性,取95%置信度(P<0.05);采用Pearson进行相关性分析,P小于0.05为显著相关,P小于0.01为极显著相关。

2 结果与分析

2.1 食盐用量对猪肉色泽的影响

图1 腌制液食盐用量对不同湿基含水率猪肉a*值的影响Fig.1 Changes in a* value of pork cured with different NaCl concentrations at different water contents

由图1可以看出,相比于空白样,经食盐用量高于1%的食盐溶液腌制后,猪肉的a*值随食盐用量增加而显著下降(P<0.05)。这主要是因为腌制时食盐会加速肉中血红蛋白和肌红蛋白氧化,形成高铁血红蛋白和高铁肌红蛋白,使肌肉丧失天然色泽,变成紫色调的淡灰色,且随着离子强度的增加,氧合肌红蛋白的氧化速率增加[19-21]。干燥过程中,含水率为45%~60%时,所有腌制样的a*值均低于空白组,且随食盐用量的增加,a*值降低的程度增大。

空白组猪肉随干燥的进行,a*值显著下降(P<0.05),至含水率降到36%以下才基本保持不变。1%食盐腌制样随干燥的进行,a*值先显著下降(P<0.05),至含水率低于42%后,样品a*值随含水率下降逐渐上升,但差异并不显著(P>0.05)。4%食盐腌制样a*值随干燥的进行逐渐降低,8%腌制样a*值随含水率变化趋势与4%食盐腌制样基本相同,只是在含水率低于36%后逐渐增加。而12%、16%食盐腌制样则在含水率低于52%后,a*值显著上升(P<0.05),至含水率为40%左右后基本保持不变。对比来看,含水率低于36%腌制样的a*值均高于空白样,其中1%食盐腌制样的a*值最高,其余样品差别不大。由图1可见,对于肉类干制品来说,食盐腌制可减少肉色的变化,但影响机制仍需进一步研究,并且如果想保持或改善肉色,则仍需借助肉类发色剂及助色剂。

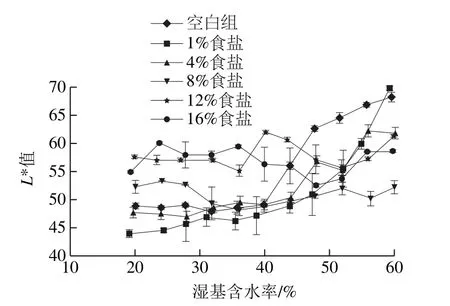

图2 腌制液食盐用量对不同湿基含水率猪肉L*值的影响Fig.2 Changes in L* value of pork cured with different NaCl concentrations at different water contents

如图2所示,空白样、1%食盐和4%食盐腌制样在含水率由60%降至40%左右时,L*值显著下降(P<0.05),其后随含水率的变化不明显(P>0.05);而8%、12%及16%食盐腌制样的L*值在干燥前和干燥后差别不明显。比较来说,在含水率低于45%后,12%及16%食盐腌制样较空白样及其他低食盐用量腌制所得猪肉的L*值高,这可能是由于经此高浓度食盐腌制后,猪肉中的食盐在干燥过程中逐渐析出形成小晶粒,提高了猪肉在白光下的亮度值。

由图3可知,食盐用量对干燥过程中试样b*值的影响很复杂,但在含水率低于48%后总体影响不显著(P>0.05)。由此可见食盐主要影响猪肉色泽的a*、L*值两方面。

图3 腌制液食盐用量对不同湿基含水率猪肉b*值的影响Fig.3 Changes in b* value of pork cured with different NaCl concentrations at different water contents

2.2 食盐用量对猪肉水分活度的影响

图4 腌制液食盐用量对脱水猪肉水分活度的影响Fig.4 Changes in water activity of dehydrated pork cured with different NaCl concentrations

如图4所示,空白组、1%、4%和8%食盐腌制样的水分活度随食盐用量的增加而持续下降(P<0.05)。这主要是因为NaCl是一种亲水性离子物质,低浓度条件下可以离子的形式吸附在蛋白质表面,使蛋白质结合更多游离的水分子[22-24],使部分自由水转化为准结合水或结合水,降低物料的水分活度;并且NaCl能使肌原纤维蛋白中的盐溶性蛋白不断溶出,提高肉蛋白对水的保持能力[25-27]。

此外,食盐用量介于1%~8%时,随食盐用量的增大,腌制猪肉在干燥过程中的水分活度下降程度逐渐加大,水分活度最低可以达到0.6左右(腌制食盐用量8%)这可能是由于试样脱水过程中食盐含量逐渐提高,蛋白质对水的束缚能力逐渐增强,致使水分活度逐渐下降。

但在腌制溶液用量超过8%之后,食盐用量对脱水肉水分活度的影响减弱。而且在12%、16%食盐溶液腌制的脱水肉样含水率低于36%后,其水分活度随含水率降低下降缓慢,与其他试样显著不同,且高于同样含水率的8%食盐腌制肉样。此时肉中食盐质量分数达到26.94%,基本以盐晶状态存在,因此肉中蛋白质束缚水的能力随含盐量增加及含水率的降低而变化不大。

2.3 食盐用量对脱水猪肉收缩程度的影响

表1 腌制液食盐用量对脱水过程中猪肉体积变化率的影响Table1 Changes in volume change rate of pork cured with different NaCl concentrations during dehydration

由表1可知,各腌制样体积变化率均随湿基含水率降低而逐渐增大,而1%食盐腌制肉样体积变化率最大,与其他各样差异显著(P<0.05)。这可能是由于在食盐用量高于1%后,肉样肌纤维溶胀、横向扩张明显所致[28](表2)。

表2 腌制液食盐用量对猪肉TSR的影响Table2 Changes in transverse shrinkage rate (TSR) of pork cured by different NaCl concentrations during dehydration

食盐用量对猪肉干燥过程中横向收缩比(transverse shrinkage rate,TSR)、纵向收缩比(longitudinal shrinkage rate,LSR)的影响分别如表2、3所示。各腌制样的TSR和LSR随湿基含水率的降低而显著增大(P<0.05)。与相同含水率空白组肉样相比,1%食盐腌制肉样的TSR稍有增大,但不显著(P>0.05),而4%食盐腌制肉样TSR显著下降(P<0.05),其后随食盐用量提高,肉样TSR间的差异不再显著(P>0.05)。

60 ℃脱水肉的收缩是由肉中肌球蛋白、结缔组织变性收缩及水分流失所导致,肌纤维直径和肌节长度缩小,表现为肉块TSR和LSR随脱水进行而逐渐增大。而肉中的NaCl改变了肌肉组织内离子强度,导致蛋白质的变性温度升高[29],因此相较于相同含水率的空白组肉样,食盐腌制组肉样中蛋白质变性程度较小,减弱了部分汁液流失,并且食盐腌制使得肉纤维膨胀,因而试样最终的体积变化率和TSR减小。

经显著性分析发现,含水率相同时,各腌制组试样的LSR差异不显著(P>0.05),而体积变化率差异显著(P<0.05),可见肉的横向收缩是造成体积收缩的主要原因。

表3 腌制液食盐用量对猪肉LSR的影响Table3 Changes in longitudinal shrinkage rate (LSR) of pork cured with different NaCl concentrations during dehydration

2.4 脱水腌制猪肉各物理特性间相关性分析

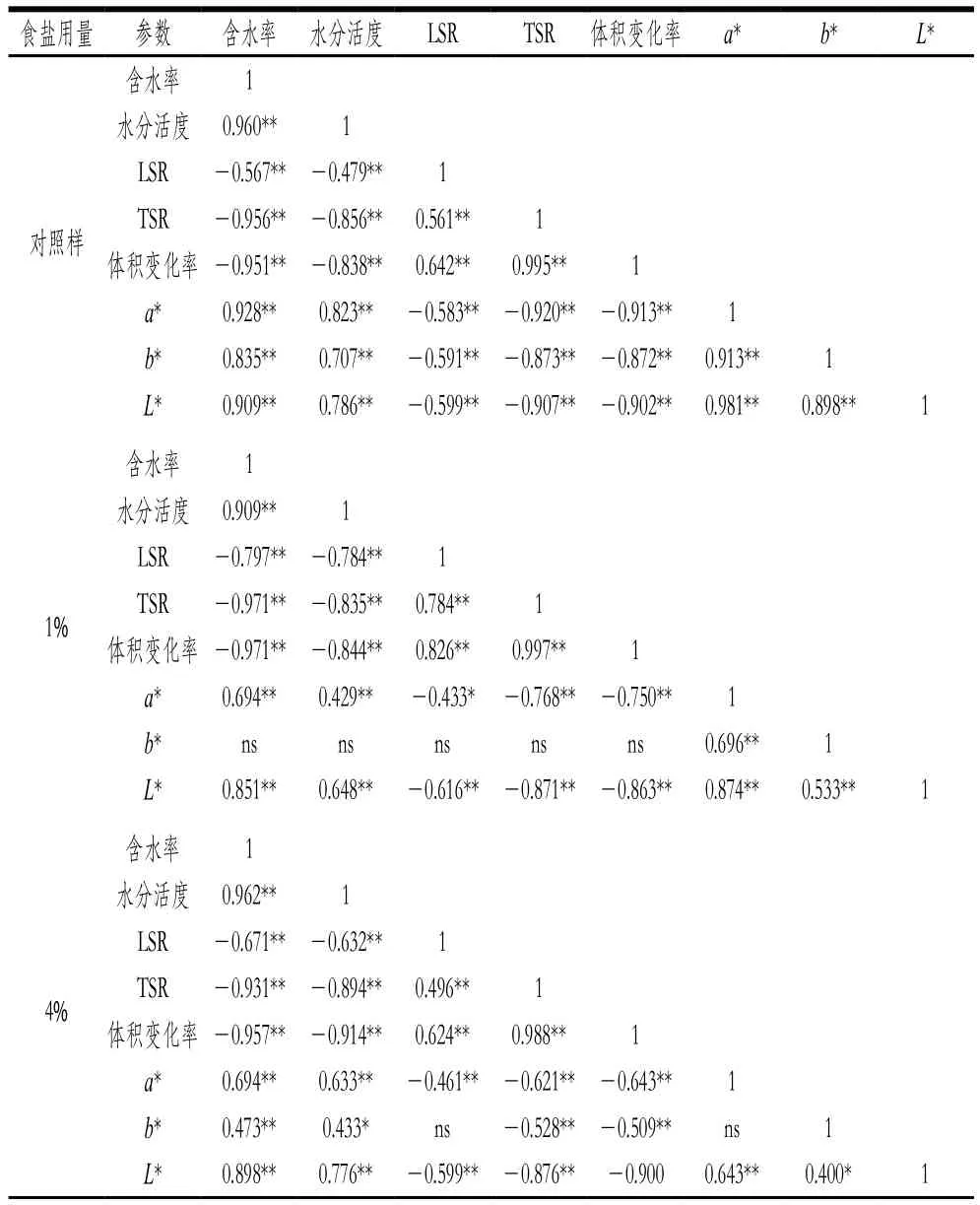

表4 不同食盐用量对脱水猪肉物理特性的相关性分析Table4 Correlation among physical indexes for pork cured with different concentrations of NaCl

续表4

由表4可知,对照肉样的水分活度、a*、b*、L*值与其含水率呈极显著正相关(P<0.01),体积变化率、LSR及TSR则与含水率呈极显著负相关(P<0.01),其中LSR的相关系数较低;另外,体积变化率与LSR及TSR呈显著正相关(P<0.01),但与TSR的相关性更强。猪肉经食盐腌制后,随NaCl浓度增加,肉样水分活度、体积变化率、LSR及TSR与含水率的相关关系基本不变,但肉样色差与上述各指标间的相关性规律复杂。

2.5 食盐用量对脱水猪肉微观结构的影响

图5 不同食盐用量腌制脱水猪肉扫描电镜照片Fig.5 SEM photographs of dehydrated pork cured with different NaCl concentrations

由图5可知,空白样含水率低于40%之后,肌纤维的变化才明显表现出来,而腌制样在含水率低于50%后肌纤维结构的变化就已清晰呈现,4%、8%腌制样的变化尤其明显,表明NaCl降低了肌纤维在高温下的稳定性,这可能与NaCl降低了肌动蛋白变性焓有关[30]。空白样和3 组腌制样均在含水率降至40%左右出现变性的肌浆蛋白颗粒,且随着盐含量增大,颗粒状物质增多。随着食盐用量升高,肌纤维间隙越来越大,肌束膜和肌内膜以及颗粒化现象也越加明显。

3 结 论

食盐腌制可减少肉色变化,含水率低于36%的腌制肉样a*值均高于未腌制样,其中1%食盐腌制样的a*值最高。在1%~8%范围内,随食盐用量增大,干燥过程中肉样的水分活度下降程度逐渐加大;超过8%后,食盐用量的影响减弱;食盐用量为12%、16%、肉样含水率低于36%后水分活度随含水率降低几乎不变。1%食盐腌制肉样体积变化率较其他各样显著增大(P<0.05)。4%食盐腌制肉样的TSR显著小于其他腌制样(P<0.05)。各腌制组试样的LSR差异不显著(P>0.05)。食盐用量增加不影响脱水腌制肉样水分活度、体积变化率、LSR及TSR、含水率之间的相关关系。肉样微观结构观察表明食盐降低了肌纤维在高温下的稳定性。腌制液食盐用量越高,脱水肉样肌纤维及其膜变化越明显。