基于工业控制计算机的移动机器人控制系统设计

,

(1.天津职业技术师范大学信息技术工程学院,天津 300222;2.中国民航大学电子信息与自动化学院,天津 300300)

0 引言

移动机器人属于机器人中的一个重要分支,移动机器人技术是多学科交叉融合的高新技术,融合了机械、运动学、动力学、控制论,计算机等几个重要学科,基于移动机器人的产品已经出现在军用、民用、生活等方方面面的领域,在一定程度上解放了人们的劳动力,随着新工科的出现,人工智能越来越多地出现在人们的视野中,人工智能技术所依托的机器人平台的设计变的尤为重要。在系统设计中,分层结构的设计方便进行系统的开发和集成[1- 3],在控制系统设计中,小型移动机器人通常采用微处理器方式,如在飞思卡尔车比赛中,选用一些微处理器作为控制中枢较为多见,如STM32微处理器[4]、基于ARM微处理器[5]等构成嵌入式系统的核心控制器[6]。采用微处理器的好处是方便小型化,但是由于现在芯片的处理能力有限,而机器人所在的环境较为复杂,接收到的信息量很大,这就要求中央处理器的的处理能力很强,为了解决这个问题,在此,设计一种基于工业控制计算机的移动机器人,用工业控制计算机作为控制核心,可以进行大量的数据计算,以及各类控制算法、轨迹规划算法、图像处理算法的验证,为移动机器人的硬件和软件设计提供了参考。

1 机械结构

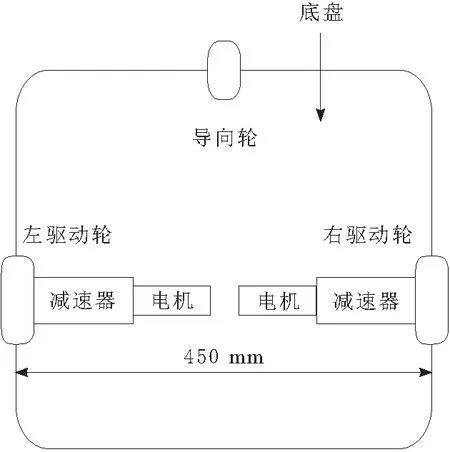

该移动机器人机械结构采用了层状结构,底层结构示意如图1所示,有2个驱动轮、1个导向轮,车轮安装在底盘之上,底盘上还有2层搁板,一层搁板放置电机驱动器、电池、超声波组件等,另外一层搁板放置工业控制计算机、传感器等;2层搁板之间通过连接柱连接。底盘是整个机器人的主骨架,主要用于支撑整个机器人主体、安装车轮、减速机、电动机车轮悬挂机构等。

图1 移动机器人总体结构

2 电气控制系统的构成

2.1 总体框架

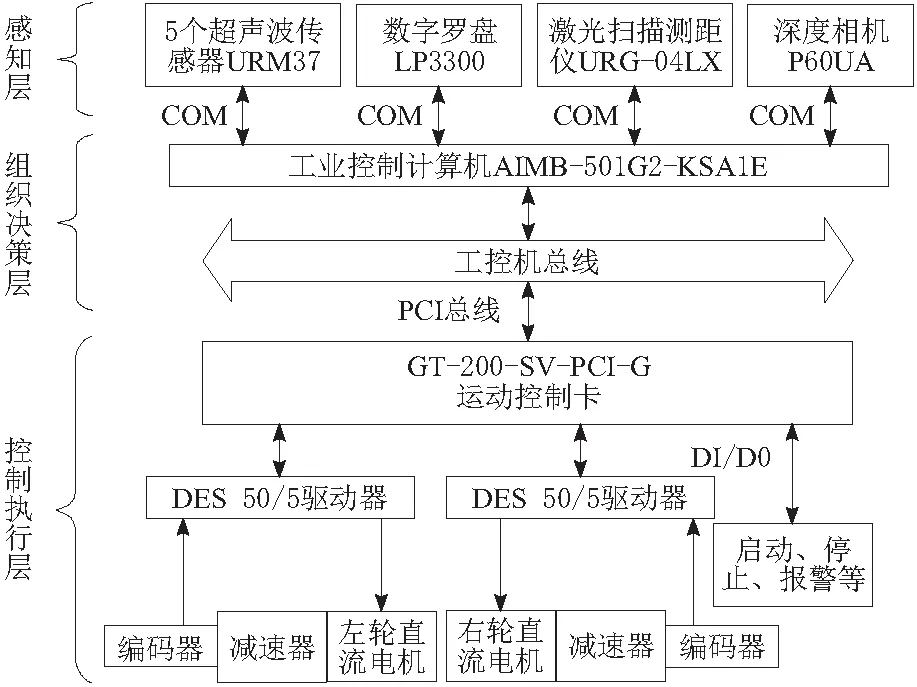

为了完成移动机器人的移动、控制、避障、自组织行动等需要相应的动力系统、感知系统、控制系统等,其电气系统总体结构如图2所示,从总体上可以分为3个部分:控制执行层、组织决策层和感知层。

控制执行层是移动机器人的动力来源,接收来自组织决策层的指令,完成预定的运动控制;该部分主要包括运动控制卡、电动机、驱动器、电池等部分。运动控制卡采用固高公司的GT- 200- SV- PCI- G,该运动控制卡是一款基于PCI总线的运动控制器,可用于控制步进电机和伺服系统,该控制器能够通过DSP和FPGA进行运动规划,支持点位控制和连续轨迹控制,可以输出脉冲或模拟量指令。

图2 电气系统总体结构

该控制卡提供VC,VB,C#和LabVIEW等开发环境下的库文件,通过这些库文件对控制器进行编程,能够实现移动机器人的运动控制。GT- 200- SV- PCI- G运动控制卡是2轴控制卡,控制方式是脉冲或者-10~10 V模拟量输出,能够接收三相编码器差分信号,频率高达8 MHz。控制算法是PID+速度前馈+加速度前馈,具有16路数字量输入、16路数字量输出、8路12 bit的模拟量输入。直流电动机采用瑞士MAXON公司的EC- max 40,该电机功率120 W。驱动器也采用瑞士MAXON公司的,型号DES 50/5,该驱动器是四象限直流电动机伺服驱动器,工作电压12~50 V,最大能够带动250 W电动机,可以接受-10~10 V的设定电压。编码器采用MAXON公司的HEDS_5540,编码器每圈产生500个脉冲,三相输出,工作电压5 V。

组织决策层主要是接收来自感知层的检测信号,对信号进行分析,然后根据系统需要,做出决策,并将决策指令发送到控制执行层。该层的主要组成部分是工业控制计算机,采用研华公司的AIMB- 501G2- KSA1E,该工业控制计算支持Intel i7处理器,包含2个PCI总线接口,10个串口,10个USB接口。

感知层主要由一系列的传感器组成,用来感知机器人周围的环境情况,并将信号发送组织决策层,为机器人的运动提供反馈信号。该部分主要由超声波传感器、数字罗盘、激光扫描测距仪、视觉检测系统构成。超声波传感器采用了5个,在移动机器人导向轮所在的面上分布2个超声波传感器,其他3面每面1个,该传感器型号为URM37,通过RS232口与工业控制计算机连接,测距范围是5~550 cm,分辨率1 cm,精度1%,采样周期0.1 s,工作电压5 V。数字罗盘用来对机器人进行定位,采用的是LP3300,其内置三轴磁场传感器和双轴倾角传感器,通过RS232总线与工业控制计算机进行连接。激光扫描测试仪采用HOKUYO公司的URG- 04LX,该传感器测量范围20~5 600 mm,240°,扫描时间0.1 s,角度分辨率0.36°,工作电压直流5 V,通过RS232与工业控制计算机连接。视觉检测系统采用深度相机P60UA,测距范围0.6~6 m,深度图像分辨率640×480(VGA)16bit@30 FPS,深度图像视场角70°×58°×45°;RGB图像分辨率1 280×960@10FPS,RGB图像视场角74° × 63°× 49°,通讯方式USB接口,供电接口USB。

2.2 电源系统分布

该系统所需要的电源电压等级有多种,采用24 V/20 Ah镍氢电池组,通过5 V电源变换电路和12 V电源变换电路,将24 V电源变换为5 V和12 V。5 V电源给编码器、超声波传感器、激光扫描测试仪、深度相机供电,12 V电源给数字罗盘、工业控制计算机供电,电机驱动器直接采用24 V供电。电源检测电路用于检测电池组的电压,如果电压低于22 V时,将会有报警提示,提醒充电。电源分布如图3所示。

图3 电源系统示意

3 软件设计

3.1 主程序设计

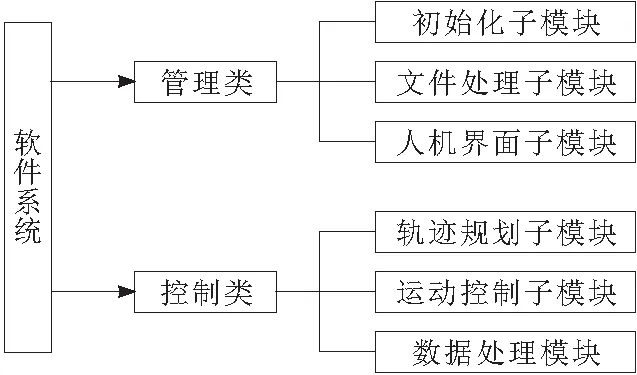

整个系统的软件包括管理类和控制类2大类,如图4所示,管理类主要包括初始化子模块、文件处理子模块、人机界面子模块。初始化子模块主要完成运动控制卡初始化、传感器初始化、电动机、机器人状态初始化等,文件处理子模块主要完成历史数据的记录,人机界面子模块主要完成机器人状态的实时监控、各种参数的输入、曲线显示等。

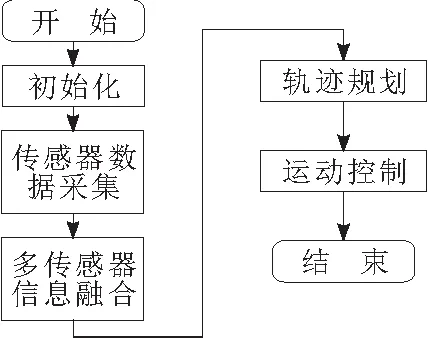

控制类程序是整个软件系统的核心,主要包括传感器数据处理子模块、轨迹规划子模块、运动控制子模块。传感器数据处理子模块主要完成传感器数据的采集、处理等。轨迹规划子模块主要是根据传感器数据信息对机器人当前的姿态、环境进行判别,而后通过特定算法进行决策判断,规划机器人的运动轨迹。运动控制子模块主要是接收轨迹规划子模块的指令,对机器人进行实时控制,实时控制主要是由GT- 200- SV- PCI- G运动控制卡来完成。整个控制系统的主程序如图5所示。

图4 软件系统

图5 主程序流程

从图5可以看出,移动机器人控制系统的主要关键点在于传感器信息融合、机器人轨迹规划算法,运动控制通过GT- 200- SV- PCI- G运动控制卡内含的PID + 速度前馈 + 加速度前馈来实现。

3.2 定时子程序设计

软件程序设计中,传感器数据采集子模块、轨迹规划子模块对于精确定时都有要求,由于Windows操作系统是多任务系统,系统将 CPU 时间划分给各个线程,各个线程在各自的时间片内使用CPU,故此系统精确定时采样成为一个关键问题。系统采用多媒体定时器和微秒定时器相结合的方法,提高定时的精度。定时子程序流程如图6所示。

图6 定时器子程序

3.3 轨迹规划子程序

采用基于人工势场的方法进行机器人路径轨迹规划,流程如图7所示。

图7 人工势场路径轨迹规划方法流程

针对该系统进行了数学建模,进行了基于人工势场的路径规划算法仿真,结果如图8所示。

图8 人工势场路径轨迹规划仿真结果

轨迹规划的空间大小是10 m2的平面范围,(0,0)坐标处为起点位置,(5,10)坐标处为目标点,空间中有预先知道的7个障碍物坐标,只要在系统获得障碍物信息的情况下,根据人工势场路径规划方法,就能够计算出机器人下一步应该偏移的角度,进而得到一个运动中的避障轨迹,如图8中虚线所示的轨迹规划。

4 结束语

以工业控制计算机为核心,设计了基于工业控制计算机的移动机器人控制系统,为复杂运动控制算法的验证提供了实际的物理实验平台,在此基础上,能够实现基于人工势场的机器人路径轨迹规划等算法的验证,本文对所建系统的模型进行了人工势场轨迹规划的仿真验证。该系统的控制中枢由于采用工业控制计算机,可以进行大量的数据计算,作为测试平台,该系统可以用于各类复杂算法测试中,后期将会在该系统上进行各类物理实验验证工作。