海底电缆故障原因分析及建议

崔 胜

(海洋石油工程股份有限公司,天津300451)

0 引言

海洋石油平台的供配电方式有独立电站的孤岛模式、边际油田无人平台的光伏发电模式以及通过海底电缆供电的组网模式等等。目前,国内海洋石油井口平台大多数都是采用海底电缆进行输电的供配电模式。而随着油田的不断开发、平台的增多以及局部电力缺口的出现都促使海洋石油平台向大组网方向发展,海底电缆的应用更为广泛,随之而来的各类海缆故障也逐渐涌现。

通过对海缆故障的有效分析,可从产品设计、制造、安装调试、保护系数、埋设深度到海缆验收实验方案和海缆相关保护设定等各个环节提出建议,从而为海底电缆更可靠的长效运行提供基础。

1 海底电缆故障分析方法

1.1 海底电缆故障线索梳理方案

为全面地梳理故障线索,根据电力故障常用分析方法之一的因果法划分为以下几个部分,并逐一进行分析。

(1)整体故障事件回顾;

(2)海缆的工厂制造;

(3)海缆的安装调试;

(4)海缆的运行阶段;

(5)故障海缆拆解及实验室试验;

(6)电力系统设计。

在得到以上各部分的检查结论后,可以总结出海底电缆故障的主要原因,然后针对故障产生的具体原因探讨预防和处理该类故障的推荐做法。

1.2 海底电缆整体故障事件回顾

此阶段主要是调取海缆故障前后所有的相关信息进行分析,包括:调用海缆相关断路器综合保护系统的故障录波信息;PMS电站管理系统相关故障历史记录信息;各项故障时间顺序记录,确定故障时间点;采用低压脉冲法确认的故障点位置;水下机器人实地录像信息;打捞海缆查看实际损伤情况等。同时调用船舶AIS系统确定故障区域附近船只记录,确认可能的肇事船只。

通过以上信息的回顾分析,可大致确认海缆故障的主要原因,是否为外力损坏,相关保护动作是否正常等。

1.3 海底电缆的工厂制造

此阶段主要是调查海缆制造厂家的相关设计文件、工厂试验报告、型式试验报告等相关文件是否满足相关标准(如IEC 60502、IEC 60840等)的要求。

通过此阶段的文件分析,可确认海缆制造厂家所生产的产品及相关试验是否合格合规,排除因海缆自身问题造成的故障隐患。

1.4 海底电缆的安装调试

此阶段主要是对海缆现场安装后进行的耐压试验报告的有效性进行检查。

对于耐压试验,IEC 60502-2推荐两种方式进行试验:施加15 min的4倍额定电压的直流耐压试验以及15 min的1.7U0交流耐压试验。对于交联聚乙烯(XLPE)电缆,并不推荐使用直流耐压试验,因为直流耐压试验会破坏XLPE电缆系统,同时直流耐压试验对于XLPE是无效的。由于很多缺陷伴随着局部放电现象,因此测试时会在绝缘薄弱处开始累积“电树”并且在一定的时间内最终发生击穿现象。当使用交流电压试验时,绝缘缺陷容易造成很多局部放电,进而导致在试验结束时发生击穿。但是如果施加的电压是直流的,那么可能没有或者几乎没有局部放电现象产生,在试验时间以内,很多薄弱点就不会被击穿。

但是,由于交流耐压试验所需实验设备较大,在海洋石油平台有限的空间内难以布置,因此可以考虑IEC 60502-2所描述的另一种交流试验,采用施加工频额定电压并持续24 h的试验方案。

1.5 海底电缆的运行阶段

此阶段主要是检查海缆正常运行时是否出现连续过负荷运转进而导致海缆绝缘老化的现象,通过调取平台或PMS电站管理系统中的负荷记录,可以直观地看出是否存在该类问题。

1.6 故障海缆拆解及实验室试验

此阶段主要是针对打捞上来的故障海缆段,对此段海缆进行分解,进行脉冲故障定位,查看物理损伤点,通过损伤外观可确定绝缘破坏点,判断是否为机械外力损伤。

实验室试验阶段包含以下内容:老化前的绝缘应力试验以及拉伸试验、热延伸试验、DSC(差示扫描量热)试验、水树试验等,其中的DSC试验是通过采用一种比较新颖、有效的热分析技术,用以比较试验中测试样品和参考样品的热流率(mJ/s)随温度变化的曲线。海缆所使用的化学材料如XLPE交联聚乙烯材料与金属材料相比具有比较宽的熔点,该特性使得分析以及获取这些化学材料的温度变化历史情况成为可能,进而可以判断海底电缆是否经历了长期的过负荷运行。

1.7 故障海缆电力系统设计

此阶段对海缆所有相关设计文件,包括设计规格书、数据表、计算书、图纸、完工资料、录波记录等进行集中检查,对可能影响系统稳定性或与海缆事故相关的文件内容进行分析。

1.8 故障分析总结

通过以上各个部分的线索整理和分析,可以一览海缆从设计到制造再到安装投运全过程中的所有故障隐患点,最终通过各个阶段问题汇总对比获得一个完整的海底电缆故障分析结论,进而针对故障的原因进行总结建议,可为后期电缆稳定运行起到指导作用。

2 海底电缆故障实例分析

2.1 海底电缆故障情况概述

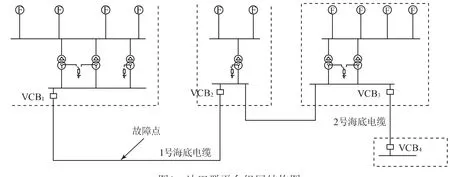

海上某油田群组网海缆发生故障,平台组网结构如图1所示。

图1 油田群平台组网结构图

在图1中,两中心平台间30 km长的1号海底电缆发出差动及零序故障报警,并跳掉35 kV高压断路器VCB1及VCB2,两中心平台解列运行,而图1中的另外一根2号海底电缆随后也发生了差动及零序故障报警,并跳掉35 kV高压断路器VCB3和VCB4,使其所供电的井口平台失电。

2.2 海底电缆故障实例分析

按照上述故障分析方法,笔者对本次海底电缆故障进行了全面分析,过程如下:

(1)整体故障事件回顾:通过调取事件记录和故障录波并查询当时的现场测试报告,确认当时30 km长的1号海底电缆B相对地绝缘为0,通过低压脉冲法测量的结果是故障点位于图1中的1号海底电缆15.7 km处,查阅水下机器人及声呐探测记录,在故障点处有锚缆拖痕,同时查询AIS记录,当时有船舶在故障时间段及故障地点附近停留,初步判定船舶拖锚划伤电缆为海缆故障原因之一,但是另外一根无故障的2号海底电缆,1号海缆短路故障对于2号海缆的差动保护是属于保护区外故障,不应出现保护跳闸现象,此时发出报警和跳闸信号的现象是有疑问的。

(2)海缆工厂制造阶段:通过对相关试验报告进行检查,发现厂家没有按照IEC 60840进行的抽样试验报告,同时也没有发现厂家按照IEC 60840进行的局部放电试验的报告。

(3)海底电缆的安装调试阶段:对此阶段已完成的绝缘电阻试验和耐压试验报告进行检查,发现直流耐压试验没有按照IEC 60502-2进行,IEC 60502-2要求的是施加15 min的4倍额定电压的直流耐压试验,而现场使用了1.5倍额定电压的直流耐压试验,但是由于直流耐压试验会破坏XLPE电缆系统,且现场无足够空间来进行15 min的1.7U0交流耐压试验,因此建议海洋石油平台海缆在此阶段的试验使用IEC 60502-2所描述的施加工频额定电压并持续24 h的试验方案。

(4)海缆的运行阶段:通过检查平台负荷记录,发生故障时此海缆传输功率一直很小,不存在长期过负荷运行造成绝缘老化的情况,因此排除此故障原因的可能性。

(5)故障海缆拆解及实验室试验:通过对打捞上来的故障段海缆进行拆解分析,海缆故障处有明显的机械外力损伤,在实验室DSC试验下,结果显示,没有线索表明电缆曾经在比较高的温度下运行(比如过高的负载),再次排除过负载造成绝缘老化的可能。

(6)电力系统设计文件检查分析:通过对各类海缆相关设计文件的检查,发现设计文件未针对海缆埋设深度做明确要求,实际海缆埋设深度为1.5 m左右,而根据事故发生时停留在现场的船舶估算,抛锚深度可能在2.7 m左右,因此海缆埋设深度不足。同时,对于非故障海缆的差动保护响应区外短路并动作的原因,查明是因为2号海底电缆两侧断路器所配备的差动电流互感器(CT)变比不同,但是继电保护整定时未根据此处变比的不同来进行有针对性的保护定值设定,导致不平衡电流测量值被放大,进而发生误动作。

(7)结论:通过对以上几个阶段的内容分析,得出本次海缆故障的主要原因是因外力损伤所致,而通过对电缆损伤处外观的形状对比,结论也指向了船舶船锚,同时实验室结果也证明了海缆无过载运行绝缘老化现象。对于另外一根无故障的2号海底电缆跳闸问题,原因在于海缆两侧所配备的差动CT变比不同,而继电保护整定设计时未做针对性设计而造成的。

2.3 相关建议

(1)厂家应按照IEC相关标准进行试验,对于安装后的海缆耐压试验,受海洋平台空间制约,建议使用IEC 60502-2所描述的施加工频额定电压并持续24 h的试验方案。

(2)海缆敷设深度应进行独立计算,保证埋设深度以应对此类船舶拖锚造成的损害。

(3)未来进行海缆的差动保护设定时,协调好不同配电盘厂家,使得同一海缆两端的差动CT变比相同,降低后续设计失误的可能性。

3 结语

海底电缆在海洋平台供配电系统中占有非常重要的地位,是各平台电力输送的纽带,因此,做好海底电缆的保护工作是安全生产的重要保证,通过对海底电缆故障进行分析,可为进一步做好未来海底电缆的保护工作打下坚实的基础。