振摇枸杞采收机设计与试验

张文强 张明明 张俊雄 李 伟

(中国农业大学工学院,北京 100083)

0 引言

枸杞的机械化采收方式可分为梳刷式和振动式[1]。梳刷式枸杞采收方法属于枸杞选择性、接触式采收方法。周兵等[2]设计了一种手持式枸杞采收机,利用柔性胶管环将枸杞果实分离。青海林丰农牧机械制造有限公司[3]研制了一种梳刷式枸杞收获机,通过梳齿的转动将果实聚拢至收集区域并夹持住,使枸杞果实在梳齿的作用力下与果柄脱离。现有的梳刷采收方式易造成枸杞果实和枝叶的损伤,且常造成未成熟果实和花朵的误采,影响采收的效率和净度。振动式枸杞采收方法是一种基于果实果柄结合力差异原理的非接触枸杞采收方法,具有采收效率高的特点[4]。SO[5]针对韩国枸杞研制了一种能够带动枝条振荡的振动收获装置,采收效率是人工采收的4.2倍,但是由于枸杞生物学特性差异,该装置不适于宁夏枸杞的机械化采收。曹有龙[6]设计了一种手持式枸杞采摘器,基本原理是通过偏心机构对枝条产生振动,使枸杞果实做多次瞬时变向运动,当果实与果柄之间惯性力大于结合力时果实脱落从而实现采收,但该装置在工作过程中会对操作人员手臂产生强烈振动感,容易造成肌肉疲劳。在大型枸杞自动化采收装备研究方面,肖宏儒和徐丽明等[7-9]研究发现,现有的枸杞种植模式,由于枸杞枝条生长杂乱、长短不一、果实脆弱、行距窄,导致大型机具通过性低、作业效率低且枸杞的损伤率较高,只有推广农机农艺结合的枸杞种植新模式,大型枸杞采收机才有可能推广应用。

为解决现有种植模式下的枸杞采收问题,结合枸杞机械化采摘发展趋势[1],本文设计一种振摇枸杞采收机,并建立枸杞采摘动力学模型,分析影响枸杞分离的主要参数。利用ADAMS对简化后的动力学模型进行仿真分析,得出各个参数的取值范围,并以这些参数为因素进行正交试验,得出最优参数组合。在此基础上,开展田间试验,验证其采摘效率。

1 整机结构与工作原理

1.1 整机结构

振摇枸杞采收机主要由手柄(内含直流电动机)、收集盒、齿轮传动箱、偏心轴、连杆、平移板和振摇指排组成,整机结构如图1所示。

图1 振摇枸杞采收机结构图Fig.1 Structure diagram of vibrating wolfberry harvester1.手柄(内含直流电动机) 2.收集盒 3.齿轮传动箱 4.偏心轴 5.连杆 6.振摇指排 7.平移板

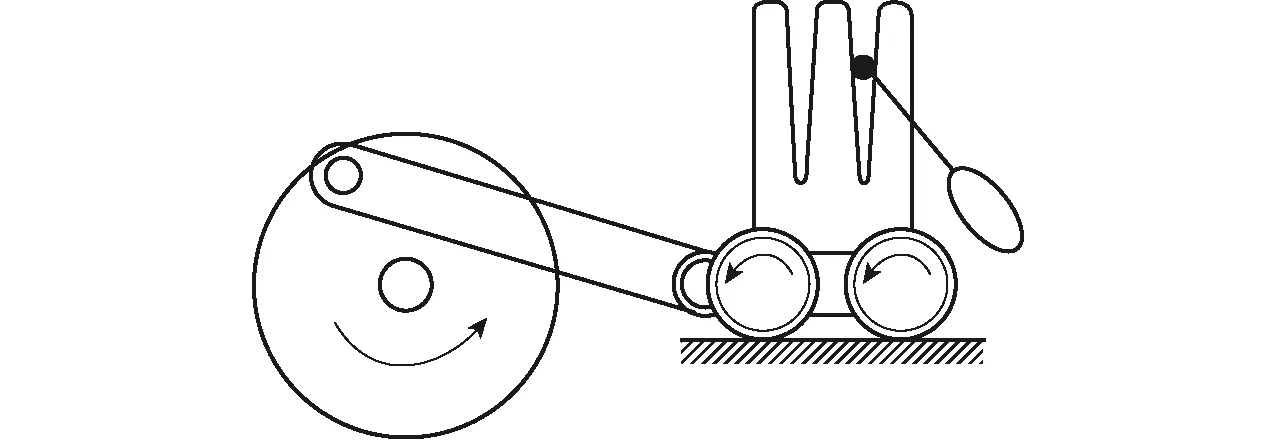

振摇枸杞采收机由直流电动机驱动,通过齿轮传动箱改变传动方向,驱动偏心轴旋转,连杆连接偏心轴和平移板,平移板可沿滑动轨道直线滑动,偏心轴、连杆和平移板形成一曲柄滑块机构,将枝条放入振摇指排间,可振摇枝条。

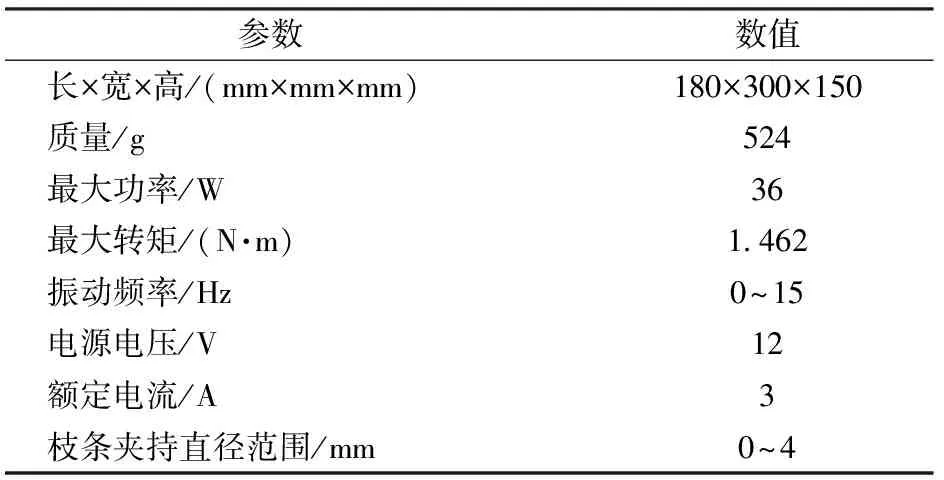

振摇枸杞采收机主要技术参数见表1。

1.2 工作原理与过程

振摇枸杞采收机的采收原理如图2所示。采收过程中,手持电动机外壳手柄,将长有成熟枸杞的挂果枝条置于平移板上的振摇指排间,然后启动采收装置,枝条便在振摇指排的带动下做一定频率和振幅的晃动,枸杞果实在枝条的晃动过程中产生惯性力,当惯性力大于枸杞果实与果柄之间的结合力时,果实便会脱落掉入收集筐内,将振摇枸杞采收机沿枝条缓慢移动,便可对枝条其余部分采摘,最后对收集筐内的枸杞果实集中处理。

表1 振摇枸杞采收机主要技术参数Tab.1 Specifications of vibrating wolfberry harvester

图2 振摇枸杞采收机采收原理图Fig.2 Working principle diagram of vibrating wolfberry harvester

2 采收装置动力学模型

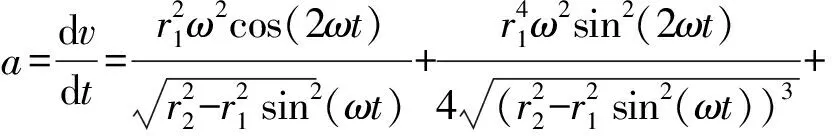

以偏心轮圆心为原点O,水平方向为x轴,竖直方向为y轴,建立如图3所示坐标系,根据曲柄滑块运动规律可知,滑块的运动方程为

(1)

对式(1)求导得其速度和加速度方程为

(2)

(3)

式中r1——偏心轮半径, mm

r2——连杆长度,mm

ω——偏心轮角速度,rad/s

t——时间,s

s——滑块与原点的距离,mm

v——滑块运动速度,mm/s

a——滑块运动加速度,mm/s2

图3 动力学模型Fig.3 Dynamic model

由式(2)、(3)可知,连杆长度r2对滑块速度和加速度影响较小[10],结合振摇枸杞采收机外部尺寸,将连杆长度定为r2=80 mm。由牛顿第二定律F=ma可知,影响枸杞分离的主要因素为偏心轮角速度ω、偏心轮半径r1和时间t,分别对应振摇枸杞枝条的频率、振幅和时间。

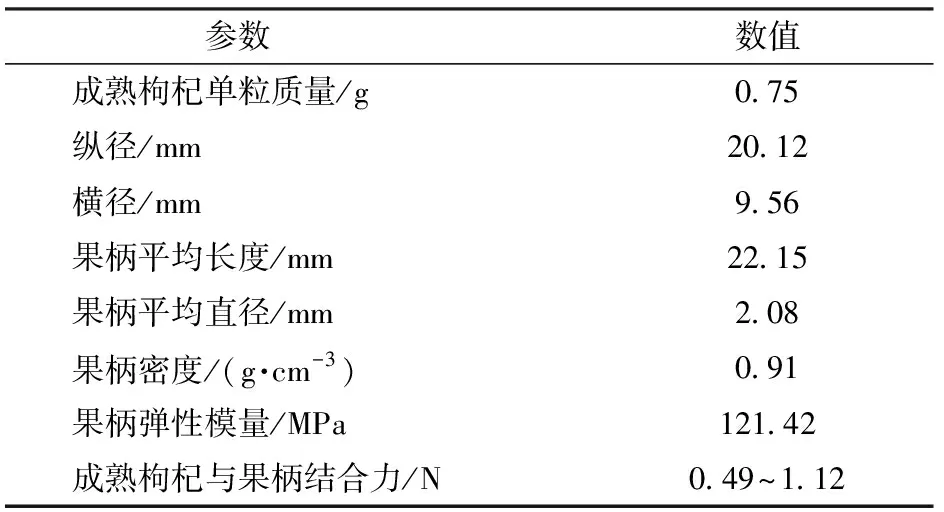

在4~15 Hz范围内,大部分果枝存在一个共振频率[11],为了确定振幅和频率的范围,利用ADAMS对简化后的动力学模型进行动力学仿真[12]。为了使仿真结果更接近实际,应先测量枸杞果实及果柄的相关物理特性和力学参数。测量品种为宁杞1号,树龄为5 a。采用游标卡尺测量成熟枸杞的纵横径、果柄长度及直径,用高精度电子秤(广东长协电子科技有限公司,型号:20G,量程:0~20 g,精度:0.001 g)测量成熟枸杞果实及果柄的质量并间接计算出果柄的密度[13],利用微型控制电子万能试验机(深圳市瑞格尔仪器有限公司,型号:RGT-0.2)测量果柄的弹性模量[12],用推拉力计(乐清市艾德堡仪器有限公司,型号:HP-5,量程:0~5 N,精度:0.001 N)测量成熟果实与果柄之间的结合力[14]。测量前选取10株枸杞树作为测量对象,每株枸杞树作为一个测量样本,利用上述方法得到20组试验数据,测量结果如表2所示。

表2 成熟枸杞果实和果柄参数Tab.2 Data of Lycium batbarum fruits and stems

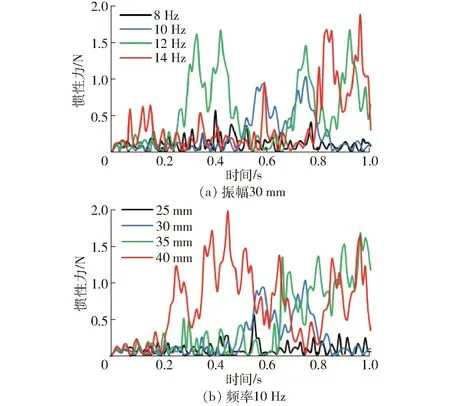

在ADAMS动力学分析软件中,将曲柄、连杆、滑块、枸杞果实视为刚体,将果柄视为柔性体。然后创建运动副,曲柄和大地之间为旋转副,连杆和曲柄之间为旋转副,曲柄和滑块之间为旋转副,滑块和果柄之间为球铰副,果柄和果实之间为固连副。设置材料参数并添加曲柄和大地之间的旋转驱动,将频率转换成对应的转速,振幅为曲柄半径的2倍,运行ADAMS仿真软件,检测果柄与果实之间的惯性力变化[15]。结果如图4所示。

图4 仿真试验结果Fig.4 Simulation curves of binding force changing

由图4仿真结果可知,当振摇频率在8~14 Hz时,振幅在25~40 mm时,枸杞果实和果柄之间最大惯性力达到0.5~2 N,超过成熟枸杞果实果柄的结合力,此时能实现枸杞果实和果柄的有效分离[16]。但由图4可知,不同频率和振幅组合,果实与果柄之间惯性力超过结合力所需的时间不同。在工作过程中,振摇指排需沿着枝条移动,将枸杞果实通过指排的时间视为果实果柄惯性力变化的时间,可知指排间距越大,枝条受振动时间越长,果实与果柄之间惯性力超过结合力的可能性越大,且实际工作过程中振摇指排间距也会通过影响电动机转矩传递和果实与指排之间的碰撞间接影响采收效果,因此振摇指排的间距也是影响采收效果的结构参数之一。已知人握持振摇枸杞采收机沿枝条的移动速度一般为50~200 mm/s,为了不影响采收效率,应尽可能使通过指排间的枸杞果实在1 s内被采收[17],结合收集盒的外形尺寸,平移板上可布置3个振摇指排,因此指排间距应在25~100 mm范围内。

3 试验与结果分析

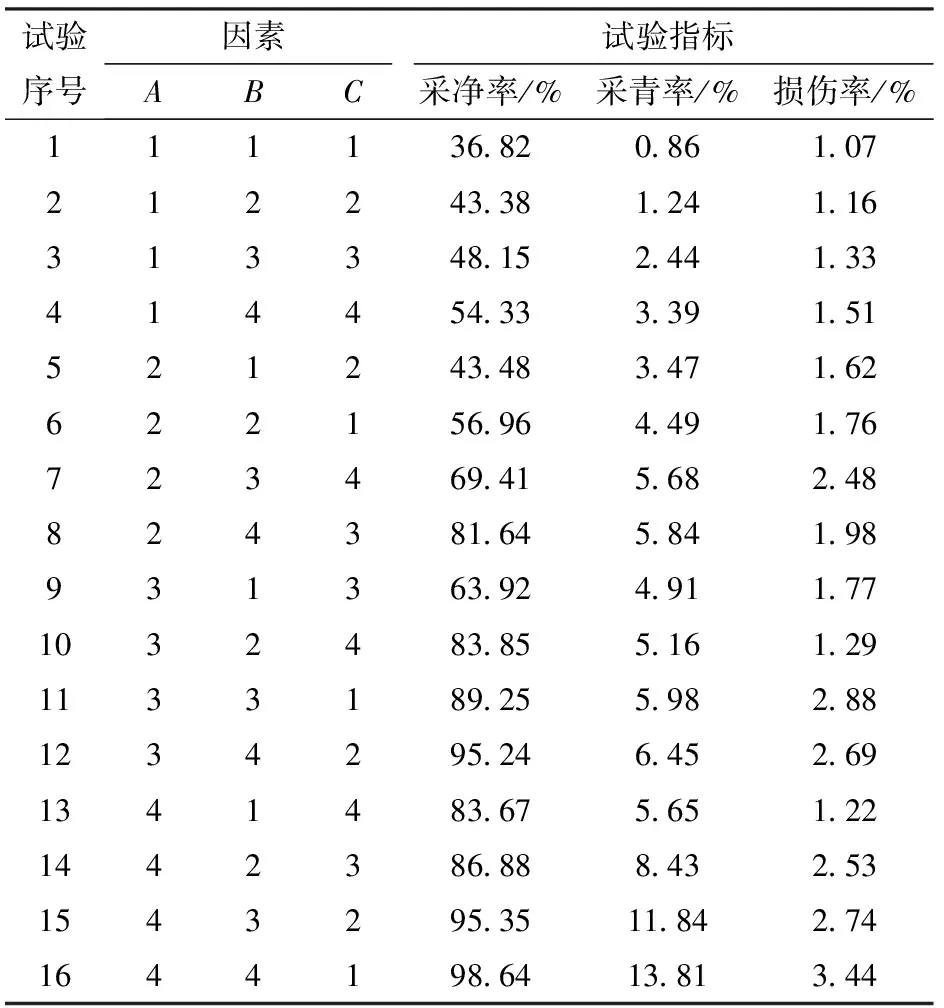

针对设计的振摇枸杞采收机,以采收机振摇频率、振幅和指排间距为试验因素,以采收后的采净率、采青率、损伤率为考察指标[18],按照正交试验的方法,开展田间试验,研究各因素对采收效果影响的主次关系,确定最佳参数组合。

3.1 试验条件和试验装置

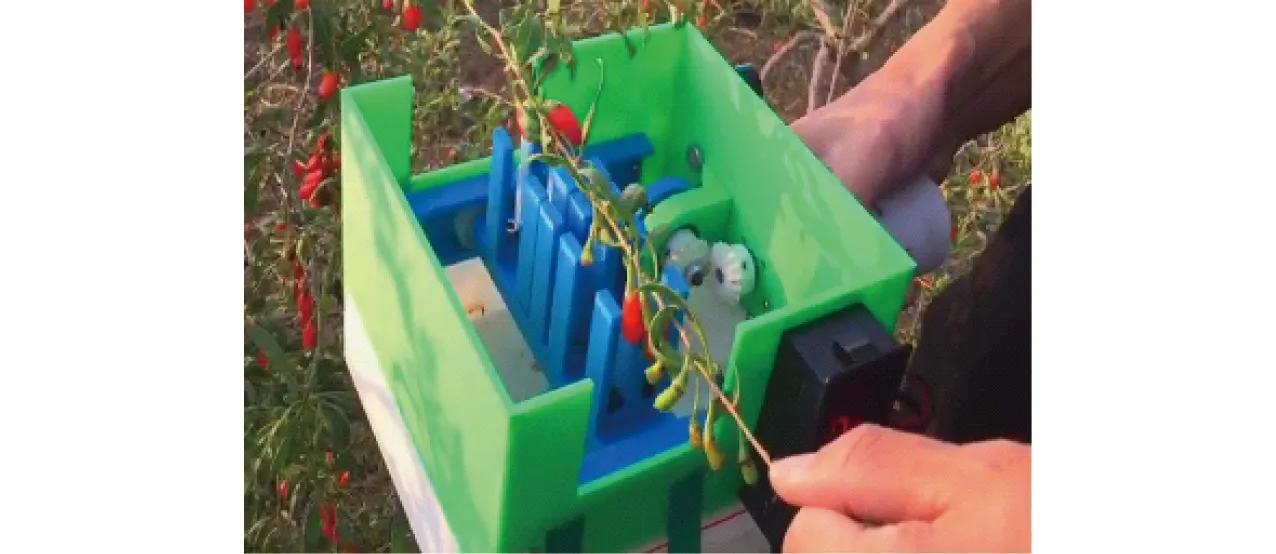

试验时间:2017年7月15—20日;试验地点:宁夏农林科学院枸杞研究所枸杞试验基地;试验采用的振摇枸杞采收机样机零部件加工和装配过程中,受加工条件的影响,对样机结构做了适当调整,最终样机如图5所示。试验选取平均树龄为5 a的宁杞1号树种。该树种为小灌木,株高1.4~1.6 m,株冠直径1.5~1.7 m,结果枝160~285条,枝形弧垂或斜生,枝长36~54 cm,节间长1.6 cm,着果距4.2~6.8 cm,每节花果数1~2个。枸杞鲜果纵径1.7~2.3 cm,横径0.88~1.06 cm,鲜果千粒质量505~908 g。

图5 振摇枸杞采收机实物图Fig.5 Photo of vibrating wolfberry harvester

试验中选择枸杞采净率、采青率和损伤率为试验指标。采净率为

式中N——采收下的成熟果实总数,个

M——未采收下的成熟果实总数,个

S——采收下的青果总数,个

K——采收的成熟果实中损伤个数,个

3.2 试验方法

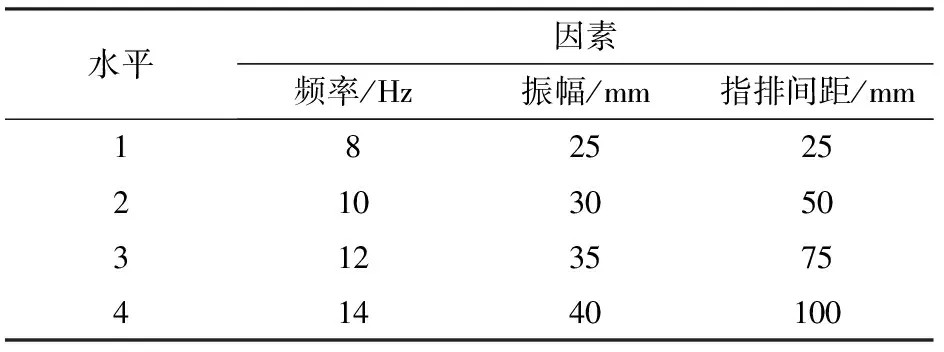

为了验证所设计的振摇枸杞采收机的实际工作效果,寻求最佳参数组合,对所选3个试验因素进行了三因素四水平正交试验,即选用正交表L16(43)进行试验设计与分析,其因素与水平表如表3所示。其中振摇频率可利用激光光源转速表(深圳市驿生胜利科技有限公司,型号:DM6234,精度:0.1 r/min)测定偏心轮转速,再转换为振摇频率,振幅可通过调节偏心轴偏心距离得到[19]。根据前述分析可知,振摇频率范围为8~14 Hz,振幅范围为25~40 mm,指排间距范围为25~100 mm[20]。试验结果如表4所示。A、B、C为因素水平值。

表3 试验因素水平Tab.3 Experimental factors and levels

表4 试验结果Tab.4 Test design scheme and results

3.3 试验结果分析

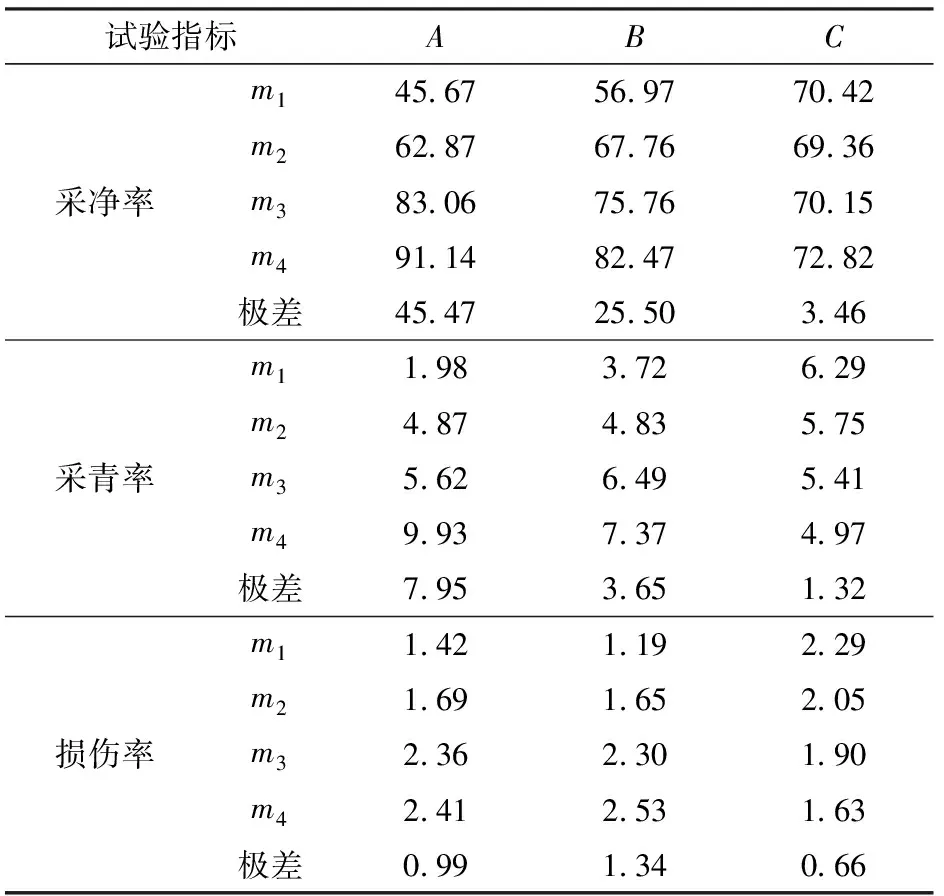

采收前后的枸杞枝条如图6所示,采收的枸杞果实实物如图7所示。振摇频率、振幅和指排间距各水平对采收效果指标的影响如表4和表5所示。由表5可知,各考察因子的极差越大,说明该因子对试验指标的影响越大。这样确定了采净率、采青率和损伤率影响因素的主次关系。其中,振摇枸杞采收机的振幅和频率对采净率、采青率和损伤率均有显著影响。当频率和振幅增大时,枝条在振动过程中枸杞果实与果柄之间的惯性力也逐渐增大,从而可以使得枸杞果实更容易脱落,但是不可避免地也更容易造成未成熟果的脱落,且脱落后的枸杞果实运动速度也会相应的增大,增加了果实因碰撞造成机械损伤的几率。指排间距对采净率和采青率无显著影响,但对损伤率有较显著影响。当指排间距由25 mm增大到100 mm时,损伤率从2.29%减小至1.63%。分析可知,采收过程中振摇指排会沿着枝条移动,增大指排间隙可以减小枸杞果实与指排接触的几率,从而降低果实因与指排碰撞而造成的机械损伤。但从总体来看,损伤率维持在1.97%左右,满足对枸杞的采收要求,由此可以看出振摇枸杞采收机解决了振动式采收带来的损伤率高的问题。

图6 枸杞枝条采收前后对比Fig.6 Photo of before and after harvesting

图7 收获的枸杞果实实物Fig.7 Photo of harvested wolfberry

综合各因素对采收效果的影响及其优化组合,按照采净率高、采青率低和损伤率低的原则,确定A4B4C4的较优组合,即振摇频率14 Hz、振幅40 mm、指排间距100 mm。但由表4可知,当频率增至12 Hz时,已达到较高的采净率,如果再增大频率,采净率提升幅度不大,且会造成较高的采青率,同时频率过高,会造成振摇枸杞采收机整体的剧烈振动,容易引起操作人员的肌肉疲劳,因此可以在频率为12 Hz的基础上通过增大振幅来提升采净率。因此,最终确定较优组合为A3B4C4,经试验,在此条件下振摇枸杞采收机的采净率为93.52%,采青率为5.72%,损伤率为2.54%,满足农户对枸杞采收的质量要求。

表5 正交试验结果极差分析Tab.5 Range analysis of orthogonal experiment results

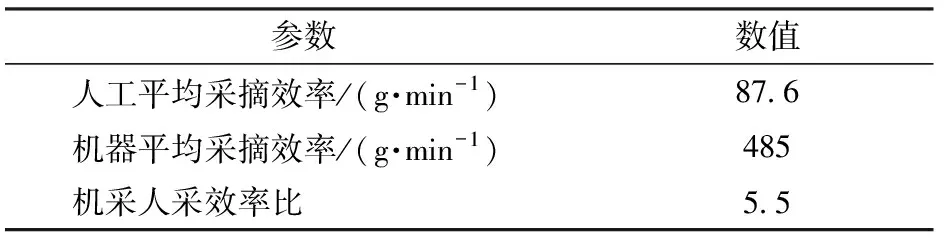

3.4 采摘效率试验

为了验证在该组合下振摇枸杞采收机的实际工作效果,并检验其相对于人工采收的优越性,开展了采摘效率对比试验。采摘效率是指单位时间内采摘成熟果实的质量[21]。为对比分析机采和人采效率比值,首先进行人工采摘试验,由3位技术娴熟的工人随机选择田间枸杞植株进行采摘,采摘时间为5 min,人工采摘试验完毕后,进行机器采摘试验,将振摇枸杞采收机工作参数调为振摇频率12 Hz,振幅40 mm,指排间距100 mm,在枸杞种植园随机选择若干棵树龄5 a以上的枸杞植株进行采摘试验,共计3次试验,每次试验持续时间为5 min,试验后整理的试验数据见表6。结果表明在参数组合为频率12 Hz、振幅40 mm、指排间距100 mm时,振摇枸杞采收装置采收效率是人工采摘效率的5.5倍。

表6 采摘效率试验数据Tab.6 Test data of picking efficiency

4 结论

(1)为了解决振动式采收机器损伤率高的问题,设计了一种针对枸杞枝条的振摇枸杞采收机,主要由直流电动机、收集盒、齿轮传动箱、偏心轴、连杆、平移板和振摇指排组成。

(2)根据枸杞振动分离采摘原理,建立了枸杞采摘动力学模型,得出振摇频率、振幅和指排间距是影响采收效果的主要影响因素,并通过ADAMS对简化后的模型进行仿真分析,确定了这些参数的取值范围。

(3)以采收后的枸杞采净率、采青率和损坏率为试验指标,以振摇频率、振幅和指排间距为试验因素对振摇枸杞采收机进行了三因素四水平正交试验,结果表明,振摇枸杞采收机能有效降低果实损伤率,振幅和频率是影响采净率、采青率和损伤率的显著因素,指排间距是影响损伤率的显著因素。3个参数的最佳组合为:频率12 Hz、振幅40 mm和指排间距100 mm,在该组合条件下的采净率为93.52%,采青率为5.72%,损伤率为2.54%,满足对枸杞采收的质量要求。并以该组合条件为基础,通过与人工采摘对比试验表明,振摇枸杞采收机采摘效率为485 g/min,是人工采摘效率的5.5倍。