高混芳纶纤维对三元乙丙橡胶性能的影响

秦 颖,吕展飞,董 月,辛振祥

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

三元乙丙橡胶(EPDM)是以Ziegler-Natta为催化剂、以乙烯和丙烯为单体共聚且含少量第三单体的通用橡胶[1]。芳纶纤维是由芳香族聚酰胺树脂经纺丝而成的纤维,其分子主链由芳香环和酰胺键共同构成,其中有85%以上的酰胺基团与芳香环直接键合。按分子结构可分为对位芳香族聚酰胺纤维、间位芳香族聚酰胺纤维和芳香族聚酰胺共聚物。芳纶纤维分子链上的苯环体积较大,且碳原子共轭形成大π键,使其绕分子链旋转极其困难,分子构象数少,因此芳纶纤维具有很高的刚性,其分子链具有线性棒状分子的性质,从而获得了很强的物理性能、耐热和耐磨等优良性能,在橡胶补强方面有较为广泛的应用[2-4]。

目前芳纶纤维改性的方法以物理改性为主,即利用等离子体、γ射线和填料等与纤维产生物理作用,使芳纶纤维表面的粗糙度增大,从而有效提高芳纶纤维与基体之间的接触面积和浸润性,改善界面结合状况[5-7]。

本工作主要通过高混的方法对1和3 mm长的芳纶纤维进行共混,研究其对EPDM胶料性能的影响及在胶料中的分散和Payne效应。

1 实验

1.1 原材料

EPDM 6160D,德国朗盛化学有限公司产品;丙烯酸锌,美国沙多玛公司产品;炭黑N330,山西永东化工股份有限公司产品;增塑剂DCP,阿克苏·诺贝尔公司产品;石蜡油,美国Sun公司产品;芳纶纤维,长度1和3 mm,黑龙江弘宇短纤维新材料股份有限公司产品;改性高岭土,青岛东润塑料有限公司产品;防老剂RD和偶联剂KH550,市售工业品。

1.2 试验配方

EPDM 100,炭黑N330 30,改性高岭土40,石蜡 8.5,偶联剂KH550 4.8,防老剂RD 1,硫化剂DCP 6,助交联剂甲基丙烯酸锌 8。1#配方的芳纶纤维用量为零;2#—5#配方中3 mm芳纶纤维用量分别为5,10,15,20份;6#—9#配方中1 mm芳纶纤维用量分别为5,10,15,20份。

1.3 试验设备和仪器

XM-500型密炼机,上海科创橡塑机械设备有限公司产品;X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-D(Q)350型平板硫化机,浙江湖州东方机械有限公司产品;SHR-10A型高速搅拌机和EKT-2000M型门尼粘度仪,晔中科技股份有限公司产品;GT-7016-AR型气压自动切片机、AI-7000S型电子拉力机、GT-7012-A型阿克隆磨耗机,中国台湾高铁检测仪器有限公司产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;MTS 831.50型弹性体测试系统,美国MTS公司产品;XTL-100型体式显微镜,上海蔡康光学仪器有限公司产品。

1.4 试样制备

将改性高岭土和偶联剂KH550置于80 ℃高速混炼机中混炼5 min,加入芳纶纤维再混炼5 min,得到高混改性芳纶纤维。

将密炼机转速设为60 r·min-1,入料起始温度为90 ℃,将EPDM放于密炼机中,2 min后先加入改性后的芳纶纤维混炼2 min,再依次加入改性高岭土、助交联剂、防老剂RD、炭黑N330和石蜡油进行混炼,混炼约11 min,待温度升高到140 ℃时出料,将混炼好的胶料于开炼机上加入硫化剂DCP,左右割胶3次吃料,打三角包8次,薄通8次,压片,放置8 h以上待用。

1.5 性能测试

门 尼 粘 度[ML(1 +4)125 ℃]按 照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》测定;硬度按照GB/T 2411—2008《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》测定,测试温度为室温;拉伸强度和拉断伸长率按照GB/T 1040.2—2006《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》测定;撕裂性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测定;阿克隆磨耗量按照GB/T 9867—2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》测定。

2 结果与讨论

2.1 高混法改性纤维

改性高岭土的主要成分是SiO2,KH550的主要成分是γ-氨丙基三乙氧基硅烷[8]。高混改性首先是KH550的水解,KH550中的O—C2H5基团被—OH取代,该基团再与水合SiO2缩合掉一个水分子,通过—O—键结合,机理如图1和2所示。

图1 KH550的水解过程

2.2 门尼粘度

图2 KH550与SiO2的缩合过程

不同用量3和1 mm芳纶纤维对胶料门尼粘度的影响如图3所示。由图3可见:未加入芳纶纤维的胶料门尼粘度较低,具有良好的加工性能;随着芳纶纤维用量的增大,胶料的门尼粘度增大。原因可能是芳纶纤维的加入在胶料内部形成了“纤维带”,使得加工性能降低、门尼粘度增大。当芳纶纤维用量大于10份时,相同用量下加入1 mm芳纶纤维的胶料门尼粘度小于加入3 mm芳纶纤维的胶料,原因可能是1 mm的芳纶纤维更易于分散。

图3 不同芳纶纤维用量胶料的门尼粘度

2.3 硫化特性

胶料的硫化特性见表1。由表1可以看出,加入芳纶纤维后,胶料的Fmax和Fmax-FL都有增大的趋势。这说明芳纶纤维能够增大胶料交联程度。

由表1还可以看出:随着芳纶纤维用量的增大,胶料的t90有所缩短,而焦烧时间有所延长;芳纶纤维用量达20份时,加入3和1 mm芳纶纤维胶料的t90比未加芳纶纤维胶料分别缩短了245和254 s。硫化速率指数也随着芳纶纤维用量的增大而增大,即硫化速率提高。由此可以看出,芳纶纤维具有促进硫化的效果,且1 mm芳纶纤维促进硫化的效果优于3 mm芳纶纤维,推测这是由于1 mm芳纶纤维更容易填充于橡胶直链分子之间,间接减小了分子链间的距离,从而缩短了整个体系交联的时间,更好地促进了硫化。

表1 胶料硫化特性

2.4 分散性能

不同用量3 mm芳纶纤维的混炼胶切面体视显微镜电镜照片见图4,其中水平方向为压延方向。

图4 不同用量3 mm芳纶纤维在EPDM中的分散情况

由图4可以看出:当3 mm芳纶纤维用量为5份时,较多的芳纶纤维被橡胶包裹,仅能看到不完整的裸露芳纶细丝,且取向方向接近于压延方向;当3 mm芳纶纤维用量为10份时,断面处可见纤维的数量增多;当3 mm芳纶纤维用量增大到15份时,可明显看到纤维的分布与取向,取向几近与压延方向平行,但是此时纤维已开始出现自身缠绕成团的现象,呈现为肉眼可见的白点或团状,分散性大大下降;当3 mm芳纶纤维用量增大到20份时,虽然大多数纤维束还是沿着压延方向取向,但是相比用量较小时,不规则取向的纤维数量明显增大,肉眼可见的白点增多且结团较大,此时的胶料外观已达不到实际应用的要求。

可见,随着芳纶纤维用量的增大,不规则取向的比例增大,芳纶纤维相互缠结而抱结成团,在胶料中的分散性下降。

不同用量1 mm芳纶纤维用量的混炼胶切面体视显微镜电镜照片见图5,其中水平方向为压延方向。

图5 不同用量1 mm芳纶纤维在EPDM中的分散情况

由图5可以看出:当1 mm芳纶纤维用量为5份时,也是较多的芳纶纤维被橡胶包裹,但被包裹程度要强于3 mm芳纶纤维,仅能看到较少且不完整的裸露芳纶细丝,且取向方向接近于压延方向;当1 mm芳纶纤维用量为10份时,断面处可见纤维数量稍有增多,但是仍小于同等用量下3 mm芳纶纤维的数量;当1 mm芳纶纤维用量增大到20份时,虽然大多数纤维束还是沿着压延方向取向,但是也出现了同3 mm芳纶纤维类似的纤维缠结成团的现象,且不规则取向的纤维数量明显增大。

由此可知,随着1 mm芳纶纤维用量的增大,其在胶料内的分散性下降;但1 mm芳纶纤维取向和分散优于3 mm芳纶纤维。

2.5 物理性能

不同用量3 mm芳纶纤维对EPDM胶料物理性能的影响见表2。由表2可以看出以下几点。

表2 不同用量3 mm芳纶纤维对EPDM胶料物理性能的影响

(1)沿压延取向的3 mm芳纶纤维改性的EPDM胶料拉伸强度和拉断伸长率随着芳纶纤维用量的增大而降低。这是由于芳纶纤维分子链呈刚性,且有较大苯环,分子链间较难接近,且芳纶纤维用量越大分散性越差,使得在拉伸条件下承受的力越低,拉伸强度降低。而随着芳纶纤维用量的增大,由于EPDM为链柔性分子,加入芳纶纤维后构象受到影响,刚性变大,进而使得拉断伸长率也随之降低。

(2)随着3 mm芳纶纤维用量的增大,胶料的100%定伸应力减小,这是由于芳纶纤维用量增大使EPDM的交联密度减小,模量高,在形变一定的条件下,应力变小。

(3)拉伸方向与取向平行时胶料的拉伸性能比拉伸方向垂直于取向方向时好。这与芳纶纤维纵向拉伸强度比横向高有较大关系,加之表面活性较低,链与链之间几乎不发生化学反应,导致了其分子链之间物理作用力和化学作用均较弱,故其横向撕裂强度低,5#平行取向撕裂强度偏低可能是纤维分散不均造成的。

(4)加入3 mm芳纶纤维后胶料的硬度增大。这是由于芳纶纤维的加入增大了体系的刚性。

(5)当加入5~10份芳纶纤维时,胶料的耐磨性能提高明显,增大到15~20份时耐磨性能又迅速下降。这是由于芳纶纤维具有很好的耐磨性,在芳纶纤维少量时,一部分芳纶纤维代替原来的橡胶与摩擦面进行磨损,在芳纶纤维磨耗失效之后,更内层的橡胶才会进一步与摩擦面接触进行磨损,减小了橡胶的磨耗量,对内层橡胶起到了很好的保护作用;而随着芳纶纤维用量的增大,芳纶在胶料中分散性变差,与橡胶的界面结合力下降,在摩擦力的作用下,芳纶纤维与橡胶发生了滑移,使得体系耐磨性能变差。

不同用量1 mm芳纶纤维对EPDM胶料物理性能的影响见表3。

表3 不同用量1 mm芳纶纤维对EPDM胶料物理性能的影响

从表3可以看出:沿压延方向取向的1 mm芳纶纤维改性的EPDM胶料拉伸强度、拉断伸长率和100%定伸应力随着芳纶纤维用量的增大而降低,硬度呈增大趋势,耐磨性能先提高后下降;拉伸方向与取向平行时的综合物理性能好于拉伸方向垂直于取向方向。

综合分析,1 mm芳纶纤维用量对EPDM胶料性能影响较大,在其用量为5~10份时,胶料的综合性能较为优异,且好于3 mm芳纶纤维填充胶料。

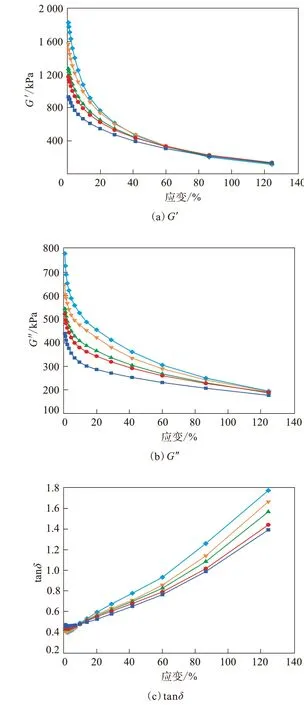

2.6 填料网络化程度

不同用量的3和1 mm芳纶纤维填充EPDM胶料的RPA曲线分别如图6和7所示。从图6和7可以看出:随着芳纶纤维用量的增大,胶料的储能模量(G′)逐渐增大,说明芳纶纤维用量增大后,胶料的粘度增大,形成的填料-填料网状结构增加,Payne效应增强;随着应变的增大,G′迅速下降,形成的填料-填料网状结构被破坏;填充1 mm芳纶纤维胶料的G′小于填充3 mm芳纶纤维的胶料,即填充1 mm芳纶纤维胶料的Payne效应低于填充3 mm芳纶纤维的胶料。

从图6和7还可以看出:随着应变的增大,损耗模量(G″)呈现非线性减小趋势,这说明填料-填料网络的破坏强于填料-填料网络的重建;随着EPDM中芳纶纤维用量的增大,G″随应变减小的程度加大,这可能是由于胶料的填料网络化程度加大,能量损耗增大。在用量相同的情况下,填充1 mm芳纶纤维胶料的G″大于填充3 mm芳纶纤维的胶料,即1 mm的芳纶纤维形成的填料网络化程度高于3 mm芳纶纤维。

图6 3 mm芳纶纤维填充EPDM胶料的RPA曲线

此外,当应变较小时,损耗因子(tanδ)基本保持不变;应变较大时,tanδ随应变增大而大幅度增加;增大芳纶纤维的用量,tanδ也有增大的趋势,出现这种现象可能与填料-填料网状结构的破坏和橡胶分子链的链段间滑移引起的能量损耗有关。

综上可以看出,1 mm芳纶纤维的分散性强于3 mm芳纶纤维,其形成的填料网络化程度亦高于3 mm芳纶纤维。

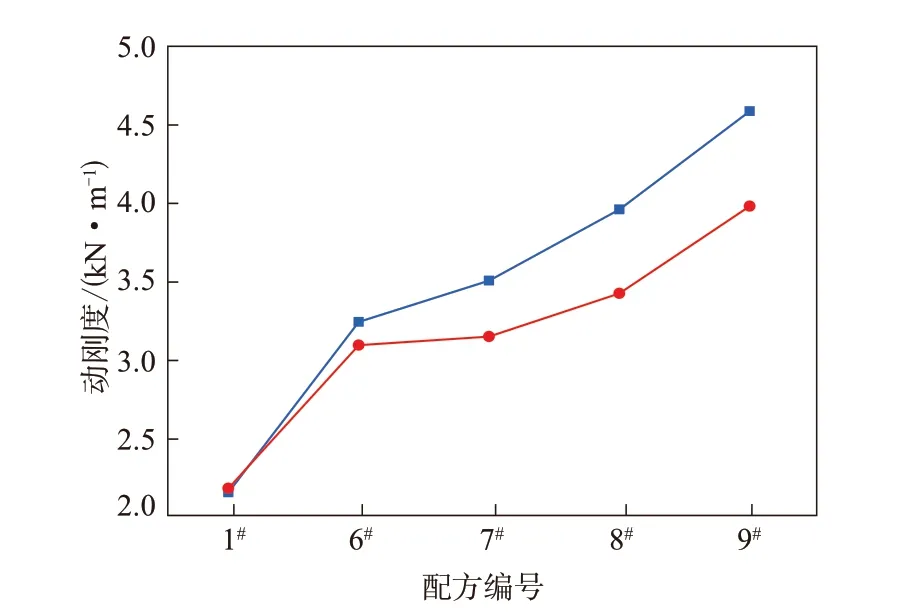

2.7 动刚度

动刚度是衡量胶料抵抗预定动态激扰能力特性的量。采用(1 700±150) N的力、频率为20 Hz的条件对胶料进行测试。3和1 mm芳纶纤维填充胶料的横向及纵向动刚度分别如图8和9所示。

由图8和9可以看出,随着芳纶纤维用量的增大,胶料横向和纵向动刚度均呈现上升趋势,且横向大于纵向。这是由于芳纶中含有苯环,刚性大,填充量越大抵抗变形的能力越大,因此刚性也越大,动刚度越大。相同用量下,1 mm芳纶纤维填充EPDM胶料的动刚度大于3 mm芳纶纤维填充EPDM胶料,原因是1 mm芳纶纤维分散性能好,与橡胶结合较强。

图7 1 mm芳纶纤维填充EPDM胶料的RPA曲线

图8 3 mm芳纶纤维填充EPDM胶料的动刚度

3 结论

(1)随着高混改性芳纶纤维用量的增大,所填充EPDM胶料的加工性能降低,门尼粘度增大,芳纶纤维在胶料中的分散性逐渐下降。1 mm芳纶纤维比3 mm芳纶纤维分散性能好,门尼粘度较低。

图9 1 mm芳纶纤维填充EPDM胶料的动刚度

(2)随着芳纶纤维用量的增大,所填充胶料的拉伸强度降低,撕裂强度提高,耐磨性能先提高后下降,芳纶纤维用量在5~10份时EPDM胶料的物理性能最佳。1 mm芳纶纤维填充EPDM胶料的综合物理性能优于3 mm芳纶纤维填充EPDM胶料。

(3)随着芳纶纤维用量的增大,胶料Payne效应增强,抵抗外界预定动态激扰能力提高,且横向动刚度大于纵向动刚度。1 mm芳纶纤维填充EPDM胶料在横向和纵向上的动刚度均大于3 mm芳纶纤维填充EPDM胶料。