高乙烯基溶聚丁苯橡胶在轮胎胎面胶中的应用

陈益艺,赵素合,2*,张兴英,王 萌

(1.北京化工大学 北京市新型高分子材料制备与成型加工重点实验室,北京 100029;2.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;3.青岛伊科思新材料股份有限公司,山东 青岛 266604)

随着汽车工业的迅猛发展,轿车用绿色环保节能轮胎呼声日高。据报道,轿车前进阻力中,轮胎滚动阻力占18%~30%,其能耗占轿车总油耗的14.4%,这意味着滚动阻力降低1%,节油1.5‰~2.0‰。胎面胶是完成轮胎牵引性能的重要部位,在降低胎面胶滚动阻力的同时保持高的行驶安全性和长寿命是目前关注的热点问题[1]。近年来,采用分子结构设计方法合成新型胎面用胶[2]成为发展趋势。溶聚丁苯橡胶(SSBR)由于结构可控、综合使用性能好,发展成为新型轮胎胎面用胶之一,各国研发、生产出不同结构的高性能、节能新品种[3]。

目前SSBR结构设计的主要研究方向之一是合理控制丁二烯单元中乙烯基含量的同时调控苯乙烯含量。随着乙烯基含量的提高,分子链柔顺性变差,玻璃化温度(Tg)升高,橡胶的撕裂强度和压缩疲劳温升有所提高,磨耗和弹性降低,滚动阻力提高。但因为主链上的双键含量降低,橡胶的耐老化性能提高,同时,一定量的乙烯基侧基可以显著提高橡胶的湿抓着性能[4],且内摩擦生热增幅不大。苯乙烯含量增大,橡胶的拉伸强度、模量、耐磨性能和拉断伸长率均会不同程度地提高,抗湿滑性能明显改善,但橡胶的内摩擦生热显著升高[5-6]。本课题组沿着这个研究热点开展工作,在小试基础上,通过二元调节体系的合理匹配,中试合成出高乙烯基含量的溶聚丁苯橡胶[7-8],记为H-SSBR。

炭黑作为传统补强填料已不能满足绿色轮胎的要求[9-10],具有降低胶料滚动阻力和提高抗湿滑性能的白炭黑成为绿色轮胎胎面用新型补强材料。特别是硅烷偶联剂的使用解决了白炭黑与橡胶相容性差等问题,改善了白炭黑在橡胶基体中的分散性。因此,白炭黑/炭黑并用是绿色轮胎胎面首选填充体系[11]。

本工作系统研究不同白炭黑/炭黑并用比对新型H-SSBR胶料硫化特性、物理性能、动态力学性能的影响,观察了白炭黑/炭黑在H-SSBR基体中的微观分布形貌,获得较佳的炭黑/白炭黑并用比,并探讨了天然橡胶(NR)对H-SSBR胶料综合性能的改善效果,以期为H-SSBR用作绿色轮胎胎面胶提供基础数据。

1 实验

1.1 主要原材料

H-SSBR,乙烯基质量分数为0.633,苯乙烯质量分数为0.259,数均相对分子质量为2.26×106,峰型为单峰,相对分子质量分布指数为1.37,门尼粘度[ML(1+4)100 ℃]为46.2,伊科思新材料股份有限公司中试产品;环保芳烃油,牌号Vivatec 700,宁波汉圣化工有限公司产品;炭黑N234,天津海豚橡胶集团有限公司产品;白炭黑VN3,青岛德固赛化学有限公司产品;偶联剂Si69,南京曙光化工集团有限公司产品。

1.2 配方

1.2.1 白炭黑/炭黑并用填充H-SSBR配方

H-SSBR 100,白炭黑/炭黑 70,偶联剂Si69 白炭黑用量的8%,氧化锌 4,硬脂酸 1,填充油(Vivatec 700) 10,防老剂RD 1.5,硫黄1.8,促进剂DM 1.2,促进剂D 0.6。编号为E1,E2,E3,E4和E5的配方白炭黑/炭黑并用比分别为70/0,50/20,35/35,20/50和0/70。

1.2.2 H-SSBR/NR并用配方

H-SSBR/NR 100,白炭黑/炭黑 50/20,偶联剂Si69 4,氧化锌 4,硬脂酸 1,环烷油 5,三乙醇胺 0.5,防老剂RD 1.5,硫黄 2,促进剂CZ 1.2,促进剂D 0.5。编号为K1,K2,K3,K4和K5的配方H-SSBR/NR并用比分别为100/0,70/30,50/50,30/70和0/100。

1.3 主要仪器

MR-C3型无转子硫化仪,北京瑞达宇辰仪器有限公司产品;CMT4104型拉力试验机,深圳新三思材料检测有限公司产品;XSH型邵尔A型硬度计,营口市材料试验机厂产品;YS-Ⅲ型压缩疲劳试验机,上海橡胶机械厂产品;MZ-4061型阿克隆磨耗试验机,江都市明珠实验机械厂产品;VA3000型动态力学分析仪,法国01dB-Metravib公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;Tecnai G220型透射电子显微镜(TEM),FEI香港有限公司产品。

1.4 测试分析

1.4.1 物理性能

压缩疲劳性能试验条件为:温度 55 ℃,负荷1.01 MPa,冲程 4.45 mm,试验时间 25 min,压缩频率 30 Hz。其余物理性能均按相应国家标准进行测试。

1.4.2 动态力学性能

温度扫描采用拉伸模式,测试条件一:温度范围-60~+30 ℃,升温速度 3 ℃·min-1,频率10 Hz,应变 0.1%。测试条件二:温度范围20~80 ℃,升温速度 3 ℃·min-1,频率 10 Hz,应变 5%。

应变扫描测试条件:频率 10 Hz,应变0.5%~44%,温度 60 ℃。

1.4.3 微观形态

采用TEM观察硫化胶微观形态。

2 结果与讨论

2.1 白炭黑/炭黑并用比的影响

2.1.1 硫化特性

白炭黑/炭黑并用比对H-SSBR胶料硫化特性(150 ℃)的影响如表1所示。

表1 白炭黑/炭黑并用比对H-SSBR胶料硫化特性的影响

从表1可以看出,随着白炭黑用量的减小、炭黑用量的增大,胶料的t10和t90缩短。这是由于白炭黑呈酸性,对促进剂和硫黄等配合剂吸附作用较强,导致H-SSBR胶料的起硫及硫化变慢,即加入白炭黑具有明显延迟硫化的作用。

2.1.2 物理性能

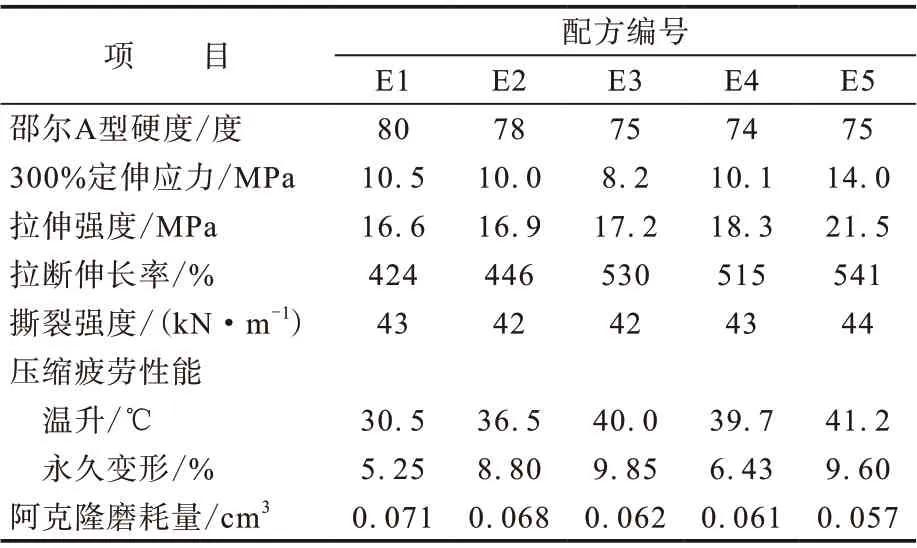

白炭黑/炭黑并用比对H-SSBR硫化胶物理性能的影响如表2所示。

从表2可以看出,随着炭黑用量的增大,胶料的拉伸强度、拉断伸长率和压缩疲劳温升提高,硬度和阿克隆磨耗量降低。这是由于炭黑与橡胶间的亲和力强,对橡胶的补强效果显著,但正是因为吸附力强,橡胶与炭黑粒子间的摩擦阻力大,内摩擦损耗强,内耗高;而白炭黑粒子表面含有的硅醇基团具有润滑作用,内摩擦阻力减小,加之白炭黑粒子表面经偶联剂Si69改性后,提高了白炭黑在胶料中的分散性,其又与橡胶大分子产生化学结合点,进一步减少了白炭黑粒子表面与橡胶基体的内摩擦。因此,白炭黑的加入及用量的增大,可明显降低胶料的压缩疲劳温升。

表2 白炭黑/炭黑并用比对H-SSBR硫化胶物理性能的影响

2.1.3 动态力学性能

2.1.3.1 应变扫描

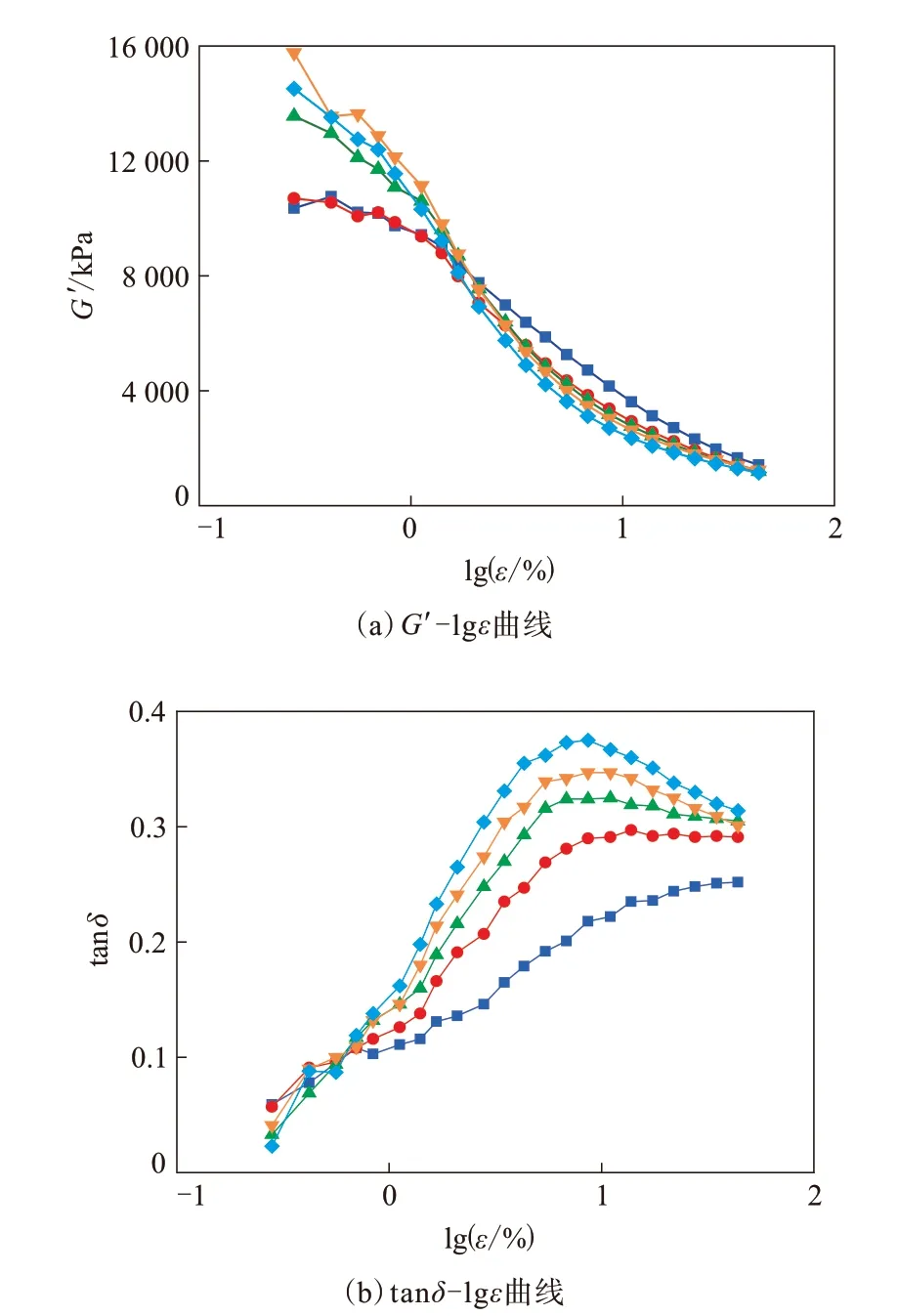

白炭黑/炭黑并用比对H-SSBR硫化胶应变扫描曲线的影响如图1所示,G′为储能模量,tanδ为损耗因子,ε为应变。

图1 白炭黑/炭黑并用比对H-SSBR硫化胶应变扫描曲线的影响

从图1可以看出,随着炭黑用量的增大,填料在胶料中的分散性变差,Payne效应增强,即填料网络作用显著。在相同应变下,随着炭黑用量的增大,胶料的tanδ增大,这与动态压缩疲劳温升结果相吻合。这是由于炭黑与橡胶容易形成炭黑-橡胶胶团,该胶团易被高剪切作用力破碎,从而损耗更多能量;偶联剂Si69改性白炭黑的分散性较好,破碎团聚体所需能量减小,加之内摩擦阻力小,因此随着白炭黑用量的增大,硫化胶的tanδ显著降低。

2.1.3.2 温度扫描

白炭黑/炭黑并用比对H-SSBR硫化胶温度扫描结果的影响如表3所示。

表3 白炭黑/炭黑并用比对H-SSBR硫化胶温度扫描结果的影响

从表3可以看出:随着炭黑用量的增大,硫化胶的滚动阻力增大,抗湿滑性能呈降低趋势;白炭黑/炭黑并用比对H-SSBR硫化胶的Tg影响不大。综合比较,E2硫化胶具有较好的抗湿滑性能和较低的滚动阻力。

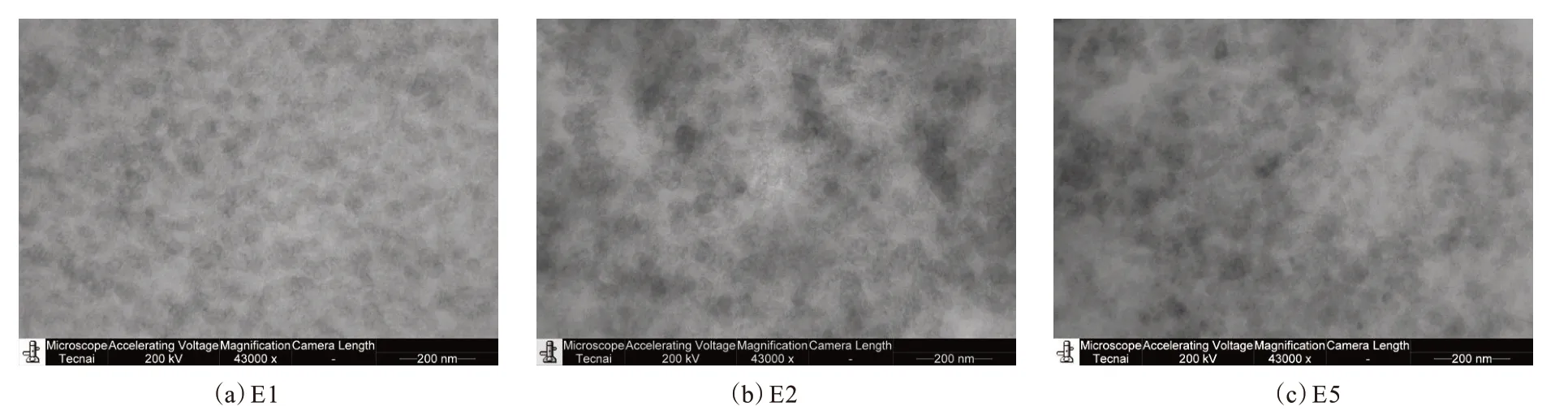

2.1.4 炭黑分散性

不同白炭黑/炭黑并用比的H-SSBR胶料的TEM照片如图2所示,图中亮的部分为橡胶基质,灰色部分为炭黑,黑色部分为白炭黑。

从图2可以看出:E1胶料中白炭黑呈球状均匀分布在橡胶基体中,粒径为20~30 nm;E5胶料中炭黑在胶料中呈串珠状,有团聚体;E2胶料中白炭黑与炭黑相互镶嵌分布在橡胶基体中,形成交织的填料网络,分散性尚可。

图2 不同白炭黑/炭黑并用比的H-SSBR硫化胶的TEM照片

综合考虑胶料的各项性能,认为并用比为50/20的白炭黑/炭黑填充H-SSBR胶料更符合绿色轮胎胎面要求。

2.2 H-SSBR/NR并用比的影响

为了进一步考察H-SSBR在胎面胶中的应用效果,改善H-SSBR的加工流动性,提高使用性能,本研究添加了NR,考察H-SSBR/NR并用比对胶料性能的影响。

2.2.1 硫化特性

H-SSBR/NR并用比对胶料硫化特性的影响如表4所示。

表4 H-SSBR/NR并用比对胶料硫化特性的影响

从表4可以看出:加入NR后,胶料的t10和t90大幅缩短;随着NR用量的增大,胶料的Fmax和FL降低,t90缩短。这说明加入NR可以缩短硫化时间,改善H-SSBR的加工流动性。这可能是由于NR分子链中双键含量比H-SSBR高,且含有一些能促进硫化的蛋白和磷脂类化合物,加之NR分子链的柔顺性强,在H-SSBR中混入适量NR对其加工性能有益。

2.2.2 物理性能

H-SSBR/NR并用比对硫化胶物理性能的影响如表5所示。

从表5可以看出,随着NR用量的增大,胶料的硬度和定伸应力降低,阿克隆磨耗量、压缩疲劳温升及压缩永久变形增大。这是由于H-SSBR分子中的苯环为共轭稳定基团,能够吸收并均匀分散外部能量,使大分子链不易受到破坏,加之其硬度较高,同负荷条件下变形小,动态生热低;NR分子链柔顺,生胶较软,动态压缩变形大,动态生热较高,不耐磨。但NR能够明显改善H-SSBR胶料的抗撕裂和缓冲性能,在H-SSBR中掺入30~50份NR较适宜。

表5 H-SSBR/NR并用比对硫化胶物理性能的影响

2.2.3 动态力学性能

2.2.3.1 应变扫描

H-SSBR/NR并用比对硫化胶应变扫描曲线的影响如图3所示。

从图3(a)可以看出:K1胶料中两种纳米填料的分散性较好;随着NR的加入,两种纳米填料的分散性下降。这可能是由于较软的NR易包裹纳米填料,使填料不易分散。随着NR用量的增大,填料的分散性并没有呈现明显提高或降低的规律。

从图3(b)可以看出:小应变(ε≤10%)下,随着NR用量的增大,胶料的tanδ减小;较大应变(ε≥10%)下,NR用量较大的胶料tanδ较大,这与压缩疲劳温升测试结果相吻合。大应变更接近于胎面胶的使用状态。

图3 H-SSBR/NR并用比对硫化胶应变扫描曲线的影响

2.2.3.2 温度扫描

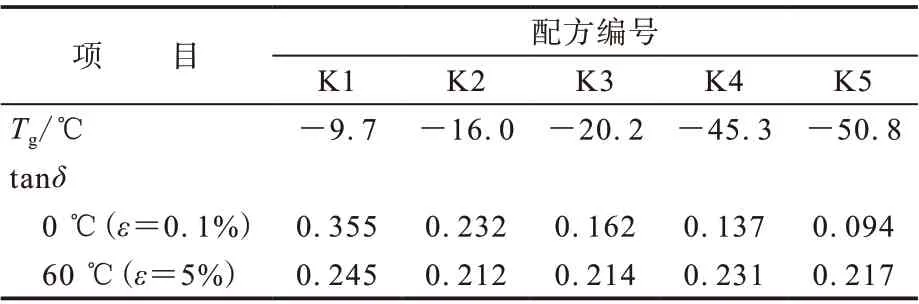

H-SSBR/NR并用比对硫化胶温度扫描结果的影响如表6所示。

表6 H-SSBR/NR并用比对硫化胶温度扫描结果的影响

从表6可以看出,K1(H-SSBR)胶料的Tg明显高于K5(NR)胶料,随着NR用量的增大,胶料的Tg降低,耐低温性能获得改善。从表6还可以看出,并用适量NR,胶料的抗湿滑性能变差,滚动阻力略有降低,这与应变扫描曲线中小应变区域的变化趋势相吻合,可能是由于小应变区H-SSBR胶料中苯乙烯的内摩擦生热贡献更显著。

3 结论

(1)随着白炭黑/炭黑并用比的减小,H-SSBR胶料的拉伸强度、拉断伸长率、压缩疲劳温升和耐磨性能提高,抗湿滑性能降低,滚动阻力增大。增大白炭黑用量可以显著改善胶料抗湿滑性能和滚动阻力的平衡,但耐磨性能有所降低。TEM分析表明,炭黑与白炭黑相互镶嵌分布在H-SSBR橡胶基体中,形成交织的填料网络,可发挥出双相填料的作用。综合评价,当白炭黑/炭黑并用比为50/20时,H-SSBR胶料具有较佳的综合性能。

(2)在H-SSBR中并用适量NR,可以明显改善H-SSBR的加工流动性,缩短硫化时间,提高拉伸强度和撕裂强度,但胶料的耐磨性能和抗湿滑性能有所降低,滚动阻力略低。在H-SSBR中并用30~50份NR可以满足绿色轮胎胎面胶性能的要求。