配SCR的锅炉空气预热器适应性改造实践

周建伟

(宝山钢铁股份有限公司电厂 上海 201900)

为进一步满足国家大气污染排放标准(NOx质量浓度 < 100 mg·Nm−3)[1-2],燃煤电厂主要考虑增设选择性催化还原工艺烟气脱硝装置(简称SCR)[3-4]。脱硝化学反应的温度一般控制在300~400 ℃的范围内[5],所以SCR系统大多布置在锅炉省煤器出口和空气预热器(简称空预器)进口之间。增设SCR装置给锅炉钢架、尾部烟道、空预器、除尘器及引风机等设备带来了很多不利影响[6]。

SCR是以氨气为还原剂,在与氮氧化物反应过程中会有微量氨气未参与反应而逃逸,逃逸氨、水和三氧化硫结合生成的硫酸氢氨将对后续空预器产生负面影响[7-8]。 硫酸氢氨(ABS)是一种极其黏稠的物质,在140~230 ℃范围内对金属有强烈的腐蚀作用[9-10]。空预器冷段烟温正处在该范围,传热元件波纹板会被腐蚀并伴随严重的积灰[11-12]。据统计[13-14],氨逃逸率(体积分数)低于1 × 10–6时,ABS生成量很少,空预器堵塞不明显;若上升到2 × 10–6时,空预器运行半年后阻力约增加 30%;若再增加到 3 ×10–6时,空预器运行半年后阻力约增加50%,使得送、引风机电耗明显上升。

宝钢电厂1、2号350 MW机组锅炉为煤与高炉煤气(BFG)混烧型。电厂考虑在完成低NOx燃烧系统改造的基础上在锅炉尾部烟道上增设SCR装置。鉴于上述原因,增设SCR装置时必须同步考虑空预器的适应性改造,以确保锅炉与脱硝设备安全稳定运行。

1 原设备概况

宝钢电厂1、2号机组每台锅炉各配两台两分仓回转式空预器,系日本GADELIUS生产的型号为30.5−VI−2150立式再生式空预器。其主要技术规格如表1所示。其主要特征为:

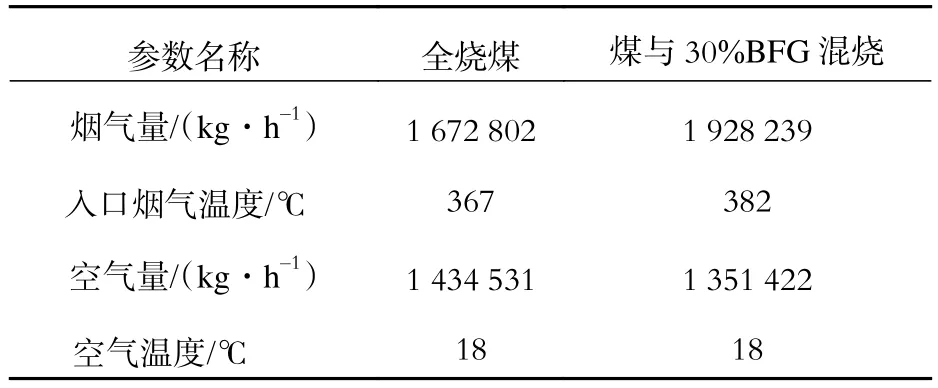

(1)空预器转子直径较大,以满足混烧低热值冶金高炉煤气的需要。锅炉燃煤热值和燃料量、烟气与空气量设计数据分别如表2、3所示,其中:MCR表示最大连续出力工况;30%BFG表示高炉煤气占掺混燃料总热值的30%。从表3中可以看出,最大混烧烟气量远大于全烧煤烟气量,所以空预器转子直径比同容量燃煤锅炉的大。

表3 烟气与空气量设计值Tab.3 Design values of flue gas volume and air volume

(2)漏风率低,除考虑合理密封结构之外,在密封区设计有一套密封间隙自动控制调节装置(SDS),使在任何工况下保持最小密封间隙,常年运行漏风系数小于8%。

(3)考虑到积灰腐蚀问题,空预器换热元件采用高、中、低温三层布置,并采用不同的板型、厚度及材料。低温层传热元件采用槽口平板(NF型),而中温、高温层采用双波形板(DU型)。采用这两种板型的目的是增大传热面积,同时防止流体间涡流,使气流流通阻力尽量降低。

2 确定改造条件与性能目标

2.1 锅炉燃煤品质

根据近年来主要使用的燃煤煤质对空预器相关热力参数进行校核计算。常用煤为神府东胜煤、大同混煤、兖州煤等,煤质成分如表4所示。

表4 煤种成分Tab.4 Ultimate analysis of the coal as received basis

2.2 增设 SCR 后参数变化

SCR装置的烟气流动阻力约为1 kPa,引风机压升必须在原有基础上至少增加1 kPa以克服SCR的新增阻力,这就使得空预器空气侧与烟气侧同断面的压差提高1 kPa;另外,锅炉省煤器出口烟气经过SCR处理后烟气量会增加0.5%,其主要原因为喷氨须与适量空气稀释进行;空预器进口烟气温度会相应降低(一般3 ℃左右)。

2.3 改造条件的确定

表5为改造设计条件。其计算条件为:锅炉 BMCR 耗煤量为 147.3 t·h−1(设计煤种);空预器出口过剩空气系数α = 1.35;炉膛漏风率为5%(漏风量占燃烧总风量的比例);冷风比率为8%(未进入空预器的冷风量占总送风量的比例);空预器漏风率为8%(按原设备性能指标);烟温和风温取实际运行记录数据统计值。

3 改造设计原则与技术方案

3.1 改造设计原则

(1)充分考虑原有空预器的结构、运行方式及辅助设备状态,在保证原空预器正常安全运行及性能参数的情况下,设计时尽可能减少对原空预器的改造。原空预器的传动方式、支撑形式、空预器壳体、烟风道接口等保持不变。

表5 改造设计条件Tab.5 Design conditions for the modification

(2)充分考虑空预器上游增设SCR投运后带来的ABS粘结、堵塞以及腐蚀问题。

(3)改善空预器漏风率。空预器改造投运后,漏风率应保证一年内不超过5%,一年后一个大修期(6年)内应保证不超过6%。

(4)性能计算时考虑SCR投运后的影响,即:空预器空气侧与烟气侧同断面的压差增高1 kPa,导致空预器漏风率会增加;空预器进口烟气量在锅炉省煤器出口烟气量的基础上相应增加0.5%;空预器进口烟气温度会相应降低3 ℃。

3.2 改造技术方案

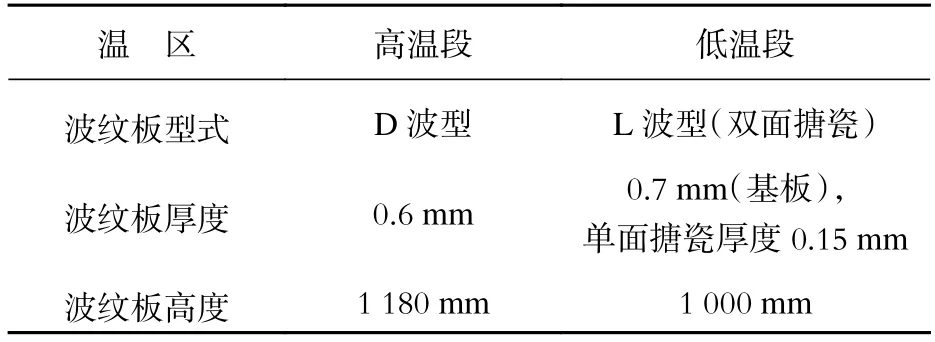

(1)重新设计选型波纹板换热元件

根据空预器换热性能和ABS沉积特性,为确保ABS沉积仅发生在低温段,从降低腐蚀和容易清洗的角度出发,按高/低两段设计传热元件。低温段考虑:①采用耐酸的搪瓷波纹板;②板型较容易清洗疏通。经热力计算得到空预器改造后运行参数设计值如表6所示。

表6 空预器改造后运行参数设计值Tab.6 Design value of the operation parameter of the modified air preheater

(2)低温段波纹板采用L型大通道结构并镀搪瓷,主要是防止ABS粘结、堵塞、腐蚀。当烟气中有ABS附着在板面时,在烟气流的冲刷下,通道不易堵塞和板结,可有效降低送、引风机的电耗;运行状态下,采用蒸汽吹灰器吹扫时动能衰减慢容易将附着在壁面上的积灰吹落;机组停役状态下,采用高压水吹灰容易将ABS清洗干净。若采用紧凑型波纹板,则蒸汽和高压水吹灰的清洗作用非常有限,导致的后果将是非常严重的。L型结构的缺点是换热效果略差些,所以可适当增加传热元件的高度以增加换热面积。原传热元件总高度为2 150 mm,改造设计后的总高度为2 180 mm。传热元件改造后规格如表7所示。

表7 传热元件改造后规格Tab.7 Modification scheme of the heat transfer elements

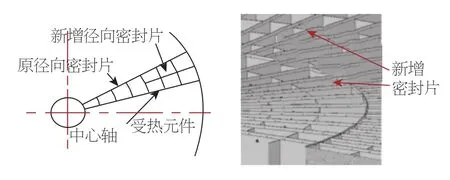

(3)对空预器转子的改造主要有:①取消低温段换热元件侧抽结构,从而取消转子内部分格栅架,同时环向隔板延伸到冷端,封闭侧抽开孔;②增设脱硝装置后,烟气侧压力降低了

1 kPa,烟气与空气压差增大,漏风率会有所增加,为维持原有的漏风率,要对密封系统进行针对性改造。在转子圆周上进行24分割,半径上进行7分割,在外三环分仓中增加“二次隔板”,

由原来的24分割增加到48分割的结构。具体改造方案如图1所示。

图1 空预器转子改造方案Fig.1 Modification scheme of the air preheater rotor

空预器的工作过程如图2所示。空预器径向密封的漏风量可由伯努利方程得到,即

式中:K为泄漏系数;F为泄漏面积;ΔP为烟气与空气的压差;Pk为空气压力;Py为烟气压力;V为进气量;ρ为烟气密度;g为重力加速度;G为漏风量。

图2 空预器工作过程Fig.2 Working process of the air preheater

采用双道密封片与扇形板接触后可得

利用双密封技术理论上可将泄漏系数K降低30%,即漏风量降低30%。

(4)原空预器设备因使用年限较长,需更换全部密封部件,包括扇形板、弧形板、密封片、密封压板及其固定连接件、转子外缘角钢、T型钢、平面法兰、转子中心筒密封、旁路密封角钢等。在改造施工过程中对密封自动跟踪装置(SDS)进行检查、检修,保持SDS的灵活调节功能。这有利于在不同工况下(特别是掺烧BFG转子热变形量加大时)有效控制漏风率。

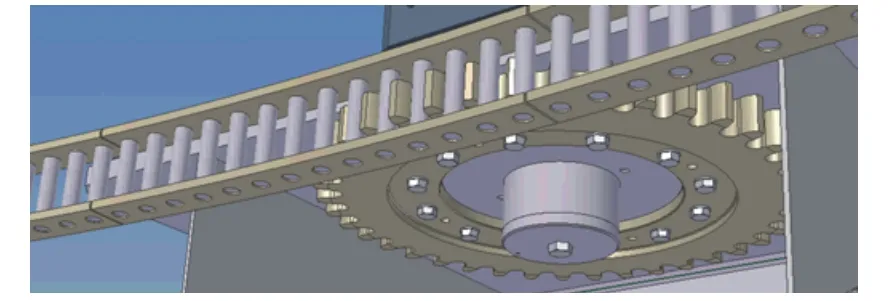

(5)在保留原侧部围带轮驱动装置基础上更换全部传动齿轮和围带,具体尺寸及装配间隙在装配时进行优化调整。具体如图3所示。

图3 更换围带驱动系统的齿轮和围带Fig.3 Gear and shroud of the replaced shroud driving system

(6)为有效减少空预器元件表面的积灰,特别是低温段ABS的粘结、堵塞,改造时重新配置空预器吹灰和清洗系统。①在空预器上部增设蒸汽介质的伸缩式吹灰器,及时清除元件积灰及启炉阶段可能从炉膛带来的油、未燃尽灰渣等;②在空预器底部安装在线高压水冲洗和蒸汽吹扫的双介质组合式吹灰清洗装置,吹灰器形式为半伸缩形式,1炉2台空预器配置一套高压水泵系统。水源为电厂工业水,经加压后经吹灰器组合喷嘴喷射至换热元件的间隙内,利用其动能清除ABS的粘结和堵塞物。

(7)增设火灾报警系统及灭火系统,火灾温度检测采用热电偶,配置独立就地盘柜并送信号给机组DCS,灭火水源采用消防水。

改造后的性能参数如表8所示。

4 实施改造注意事项

(1)因增设SCR烟气脱硝而进行空预器改造时,首先确认合理的边界参数条件,特别是燃煤的多变性。应根据当前或可预期的经常使用的一种或几种煤种重新对锅炉热力计算条件进行校核计算,不能简单地沿用当初设计资料[1]。

表8 改造后性能参数Tab.8 Performance after the modification

(2)立足于现有设备的基本情况与配置。①尽量保留情况较好的部件,如驱动方式不宜改动;②密封可调与否,可调密封系统在国内有使用不良的情况,而改为采用固定密封或再加柔性密封等,从转子冷热变形的客观情况分析,采用扇形板可调密封是比较合理的技术选择。宝钢电厂的空预器可调密封(SDS)多年来使用状况保持良好,空预器漏风率基本保持在6%左右。

在增设SCR改造后的调试、试运过程中发现可调密封扇形板不能顺利下放,经分析研究后采取逐步下调,即观察驱动电机运行电流,每隔1~2周SDS下降1 cm,经过2个月左右的热态运行,恢复到正常运行可控最小间隙1~2 cm。究其原因,主要是转子仅外三圈隔仓,虽增加了隔板但未实质性改变其刚度,而施工焊接应力导致转子仓产生变形差异,通过一段时间的高温烟气烘烤,相当于缓慢退火处理逐步消除了应力。

(3)在保证设备结构强度的基础上要充分利用现有转子传热元件仓空间高度,尽量多充装传热元件,弥补低温段采用大通道元件而损失的换热面积。

(4)根据实际运行经验,搪瓷元件的质量对其寿命、换热效率的影响非常大。质量优劣主要体现在三个方面:基材、附着力、压紧力,以此作为判断质量的要点。仅将搪瓷厚度作为主要技术要求是不全面的,必须引入均匀度的概念。不均匀、过厚的搪瓷面,不仅在压制组装时容易剥落,而且会降低换热效率;不恰当的基材和瓷粉材料会导致附着力不足,搪瓷在压制时容易剥落。不恰当的基材和压紧力也会导致搪瓷剥落或过于松散。松散的元件在吹灰器等作用下会相对滑动,导致搪瓷面碎裂剥落而发生腐蚀。所以,业界正在制定“用于空气—烟气和烟气—烟气再生式热交换器的搪瓷换热元件”国家标准,用户要以此作为考核验收标准。

(5)从目前国内增设SCR锅炉的运行情况来看,空预器ABS积灰堵塞将不可避免。在日本业内规定SCR逃逸率不超过1 × 10–6以期避免此问题。我国行业规定不超过3 × 10–6,加上国内高灰高硫煤,预计空预器堵塞就如当前脱硫系统GGH(烟气—烟气再生式热交换器)堵塞一样将成为常态化。

(6)空预器在线高压水冲洗过程中会有大量的污水和泥浆聚集在空预器底部烟道,所以底部烟道一定要改造成可收集淤泥的形状,并设疏浚的排放口。

5 结 语

经过对电厂空预器的适应性改造实践,可以得到以下结论:

(1)锅炉排烟温度改造后下降了约5~8 ℃。平均漏风率改造前为6%~7%,改造后为5%左右,空预器密封情况有所改善;

(2)投运2年多来,烟气流动阻力基本维持在800 Pa以下,说明没有明显的积灰堵塞情况发生;

(3)此次改造提出的改造设计原则和技术注意事项为行业提供了成功的案例经验。