具有导向功能的探空火箭分离机构的设计与试验

王蓉晖,吴俊全,王军辉,胥 磊

(中国航天科技集团公司四院四十一所, 西安 710025)

探空火箭是近地空间范围内进行空间原位探测、科学实验和技术试验的有力工具,具有结构简单、成本低、发射灵活方便等优点。头体分离是探空火箭飞行中的关键动作,直接影响火箭的飞行姿态和空间探测、科学实验的正常进行。分离机构兼有连接、解锁和分离功能,是探空火箭设计的一项关键技术[1]。

本文针对某型探空火箭的头体分离机构开展仿真与试验研究。该探空火箭搭载多种传感器进行科学探测,传感器安装于箭头后端的套筒式伸杆机构[2-4]的顶端。火箭头体分离前,伸杆机构处于收拢状态,伸入分离界面后的分离舱内。头体分离后,伸杆打开并伸展至两倍箭头直径处进行科学探测。因此需要设计一种新型的头体分离机构,以满足伸杆机构的特殊固定要求,分离过程满足时序协调、不发生碰触干涉、分离干扰小、无污染,分离后伸杆顺畅展开的要求。

1 头体分离机构方案

1.1 总体技术要求

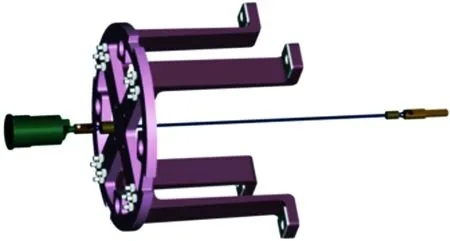

伸杆机构为多节套筒式可伸展结构,其头部安装有精密电场传感器。伸杆根部靠底座与箭头端面的安装盘连接,底座上装有扭簧,可由轴向90°状态打开呈径向状态并锁定;翻转后伸杆机构在火箭自旋产生的离心力作用下迅速展开进行科学探测[4],见图1。

分离要求:在分离前,需对伸杆机构进行约束,不能使其打开和伸展;在分离运动过程中传感器不能与舱壁磕碰。

图1 伸杆机构收拢与展开状态示意图

1.2 系统组成与工作原理

针对分离机构总体要求,提出了一种带有约束与导向装置的新型分离机构方案,该分离机构分离行程长、串行时序动作多、机构构件多、运动约束形式复杂。分离过程见图2。

图2 头体分离过程示意图

该分离机构由连接解锁装置、分离冲量装置、约束导向机构组成。

连接解锁装置:通过4个爆炸螺栓连接解锁;

分离冲量装置:利用压缩弹簧产生分离冲量,弹簧分离机构安装在分离舱内。

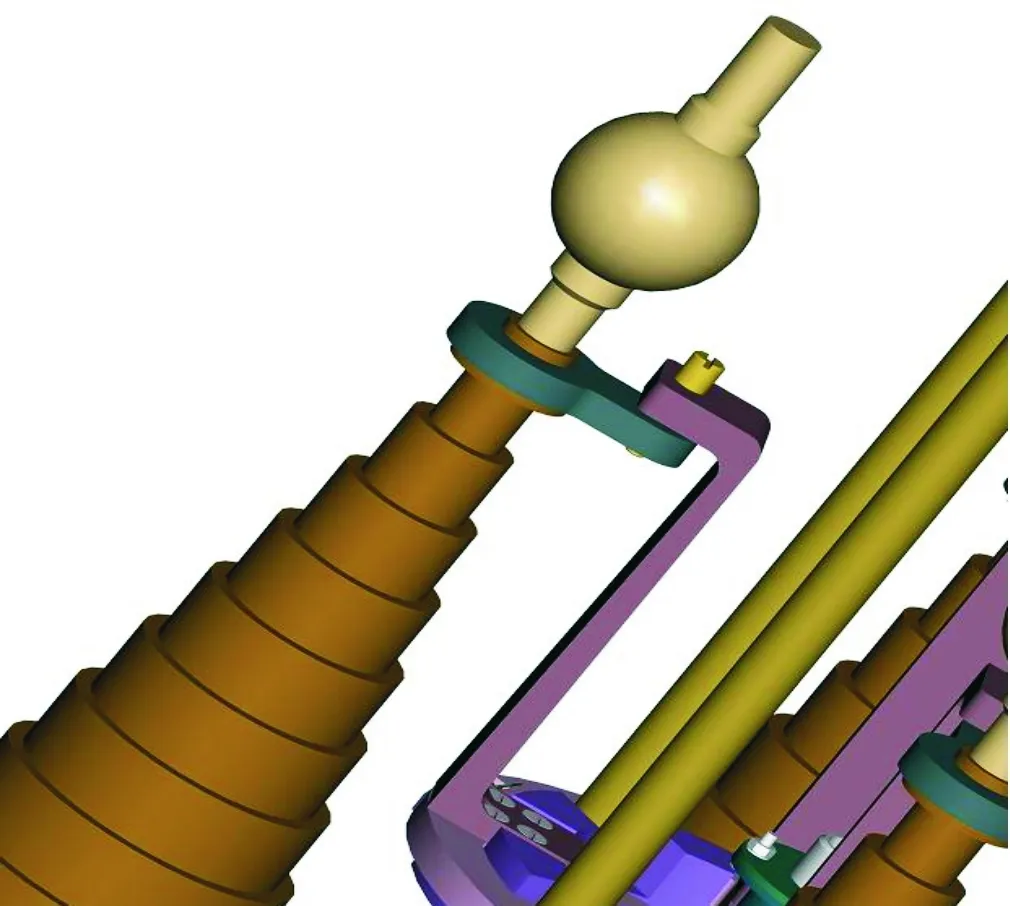

约束导向机构:载荷舱后端面安装有弹簧顶筒、导向杆、分离插头拉锁组件、压筒底板、锥形销、片弹簧和有效载荷伸杆机构等,见图3所示。压筒底板通过片弹簧约束,伸杆机构通过锥形销进行压紧限位,导向机构用于确保分离过程中箭头姿态的稳定性,见图4、图5。

1.3 分离工作程序

火箭飞行到预定高度接到分离信号,爆炸螺栓起爆,载荷舱与分离舱连接解锁,分离舱在弹簧机构的作用下沿导向装置产生相对运动。当分离插头拉锁钢丝绳拉直后,分离插头解锁,压筒底板克服片弹簧的约束,沿导向杆随分离舱向后运动,锥形销与有效载荷解除约束,伸杆机构展开,有效载荷在离心力的作用下展开进行科学探测。分离状态如图1所示。

图3 载荷舱后端面结构安装形式

图4 分离插头拉锁组件结构

图5 锥形销与伸杆机构连接形式

火箭头体分离过程是一个连续的串行过程,主要包括以下几个主要动作:

2 分离机构设计计算

2.1 连接解锁机构设计计算

按总体给定的使用载荷乘以安全系数作为分离机构设计载荷。弯矩与轴向力共同作用产生的拉力由爆炸螺栓承受,弯矩与轴向力共同作用产生的压力由对接框承受,剪力由销钉承受。

在弯矩与轴向力作用下的单个爆炸螺栓拉力由下式确定[5]

(1)

其中:M为弯矩;N为轴向力;f为安全系数;D为螺栓分布圆直径;n为螺栓数量。

由式(1)计算得到,单个螺栓所受最大拉力为10.86 kN,选用某定型爆炸螺栓,其极限载荷为49 kN,剩余强度系数为3.92。因此,该爆炸螺栓可以满足连接解锁要求。

针对爆炸螺栓起爆时的能量释放特点,在防护盒内设计了一种四级缓冲装置逐级吸收螺栓体的冲击能量,大大降低了爆炸螺栓起爆时螺栓体对舱体及附近设备的爆炸冲击力,对舱体结构及弹上设备提供有效防护。

2.2 分离冲量装置设计计算

2.2.1 分离运动分析

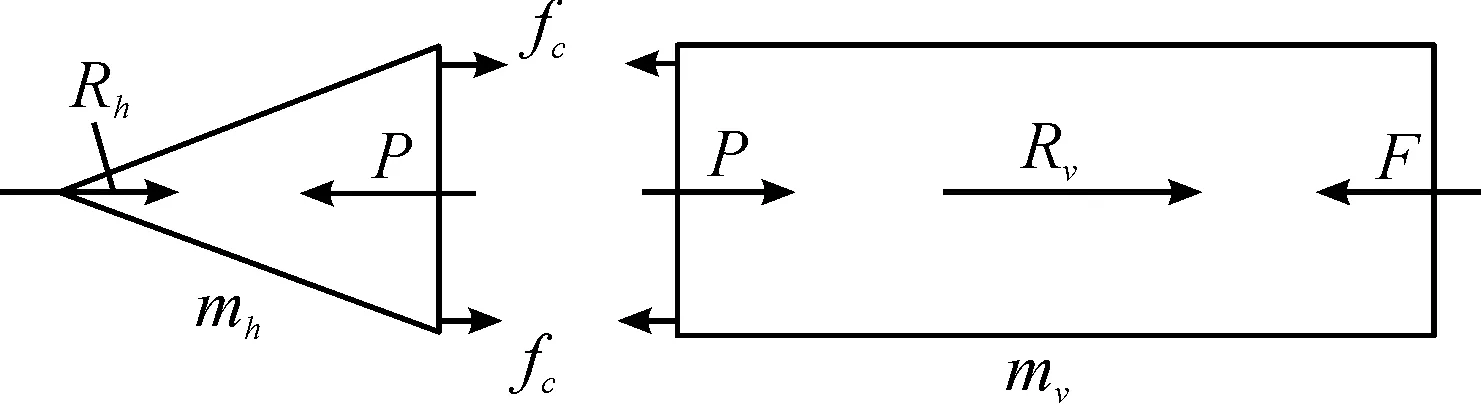

火箭头体弹射分离时,作用在箭头和箭体上的力如图6所示[6]。

图6 头体分离计算模型

头体分离过程中,轴向的相对运动方程为:

(2)

式中:a为分离时箭头与箭体的相对加速度,mh、mv为箭头、箭体质量,P为弹射分离力,Rh、Rv为箭头、箭体的气动阻力,fc为分离插头、定位销钉插拔摩擦力,F为发动机后效推力。

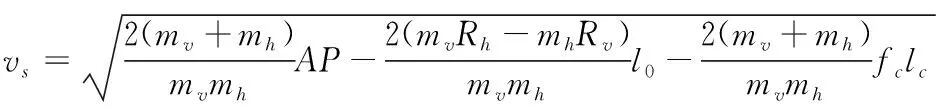

为保证可靠分离,分离力要适当加大并需要箭头离开箭体足够大的距离,相对分离速度

(3)

(4)

式中:l0为弹射分离装置行程,fc为摩擦力,lc为销钉长度,AP为弹簧的全功,P0为弹簧在最初压缩位置的弹簧力。

分离在70 km高空进行,气动阻力可忽略不计,不考虑分离插头、定位销钉拔插摩擦力的影响,弹簧的全功为

(5)

2.2.2 压缩弹簧设计

头体分离的运动能源利用4组压缩弹簧的压缩位能提供,要使头体分离后达到大于2 m/s的相对运动速度,弹簧参数见表1。以所选择弹簧进行计算,头体分离时的相对速度为2.17 m/s。

表1 头体分离弹簧参数

2.3 约束导向机构设计

2.3.1 导向机构

为保证火箭头体分离后箭头姿态稳定,减小弹簧分离产生的干扰力矩,设计了导向机构。导向机构由顶板和导向杆组成。

1) 头体分离时,压缩弹簧的作用力不直接作用在载荷舱上,而是4组弹簧同时作用在顶板上,再通过顶板作用到载荷舱后端的弹簧顶筒上。通过顶板平衡各个弹簧的作用力,将4处单独集中力转化为均布力对称作用,减少不平衡造成的误差;弹簧导杆用以保证弹簧作用力的方向和顶板的运动方向。

2) 在弹簧顶筒上安装4根让顶板穿过的导向杆。爆炸螺栓解锁后,弹簧的压缩位能使箭头与箭体产生相对运动,分离舱随箭体沿导向杆与箭头分离,保证箭头姿态稳定,减小弹簧分离产生的干扰力矩。同时在钢丝绳的带动下,压筒底板沿导向杆向后运动,避免与有效载荷作用,发生磕碰。

2.3.2 伸杆的约束与解锁

伸杆机构安装在载荷舱后端面,向后伸入分离舱内。

1) 约束,压筒底板压紧,伸杆不能伸长。压筒底板上的支耳通过锥形销与伸杆相连,使伸杆不能张开。

2) 解锁,运动到一定距离,当分离舱完全脱离后,钢丝绳拉直,牵动压筒底板向后运动,使锥形销从伸杆头部拔出,伸杆在根部扭簧作用下向前向外张开,至90°到位锁定。

3 分离过程动力学仿真

应用基于多体系统动力学的可视化仿真软件ADAMS[7-9],对头体分离过程进行动力学仿真分析,验证分离机构运动协调性[10]。

3.1 建立仿真模型

头体分离过程中,各构件受到的主要载荷是爆炸螺栓冲击力、分离弹簧力,爆炸螺栓冲击力为脉冲载荷。忽略构件变形,将火箭头体分离模型作为多刚体系统计算[11-13]。

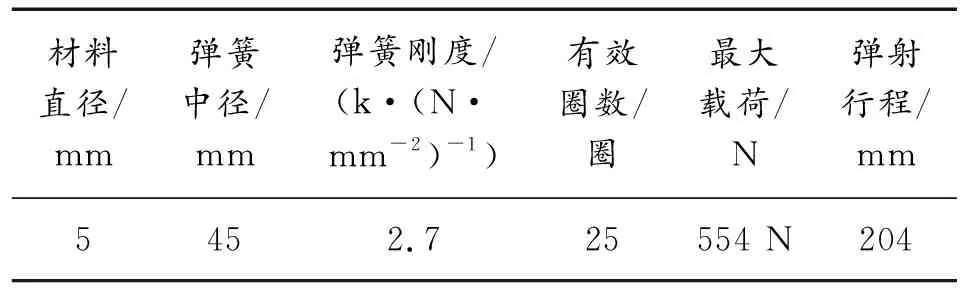

计算模型是包含分离界面两端舱体和连接解锁机构、分离冲量机构、约束导向机构在内的三维实体模型导入ADAMS中,输入各构件材料、质量特性、初始特征等;按实际连接关系施加约束和载荷。建立如图7所示的头体分离虚拟样机模型。

图7 运动分析模型图

3.2 理想工况下的仿真分析

头体分离时,载荷、质量特性按设计值(不考虑偏差)进行仿真分析。以爆炸螺栓解锁起爆为仿真零点,爆炸螺栓起爆后,箭头和箭体在压缩弹簧作用下产生相对运动,钢丝绳逐渐拉直,依次带动分离插头解锁、锥形销解锁,使伸杆机构展开。展开时,分离体之间未发生碰撞干涉,伸杆机构可靠工作。头体分离仿真过程如图8所示。

图8 头体分离仿真过程

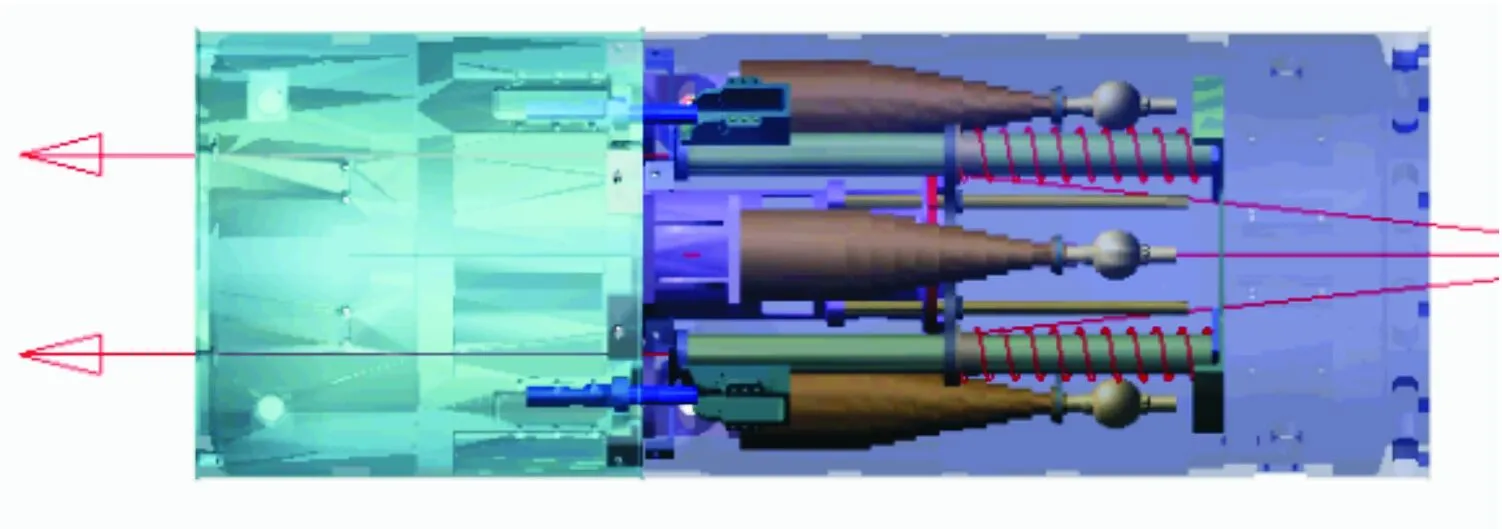

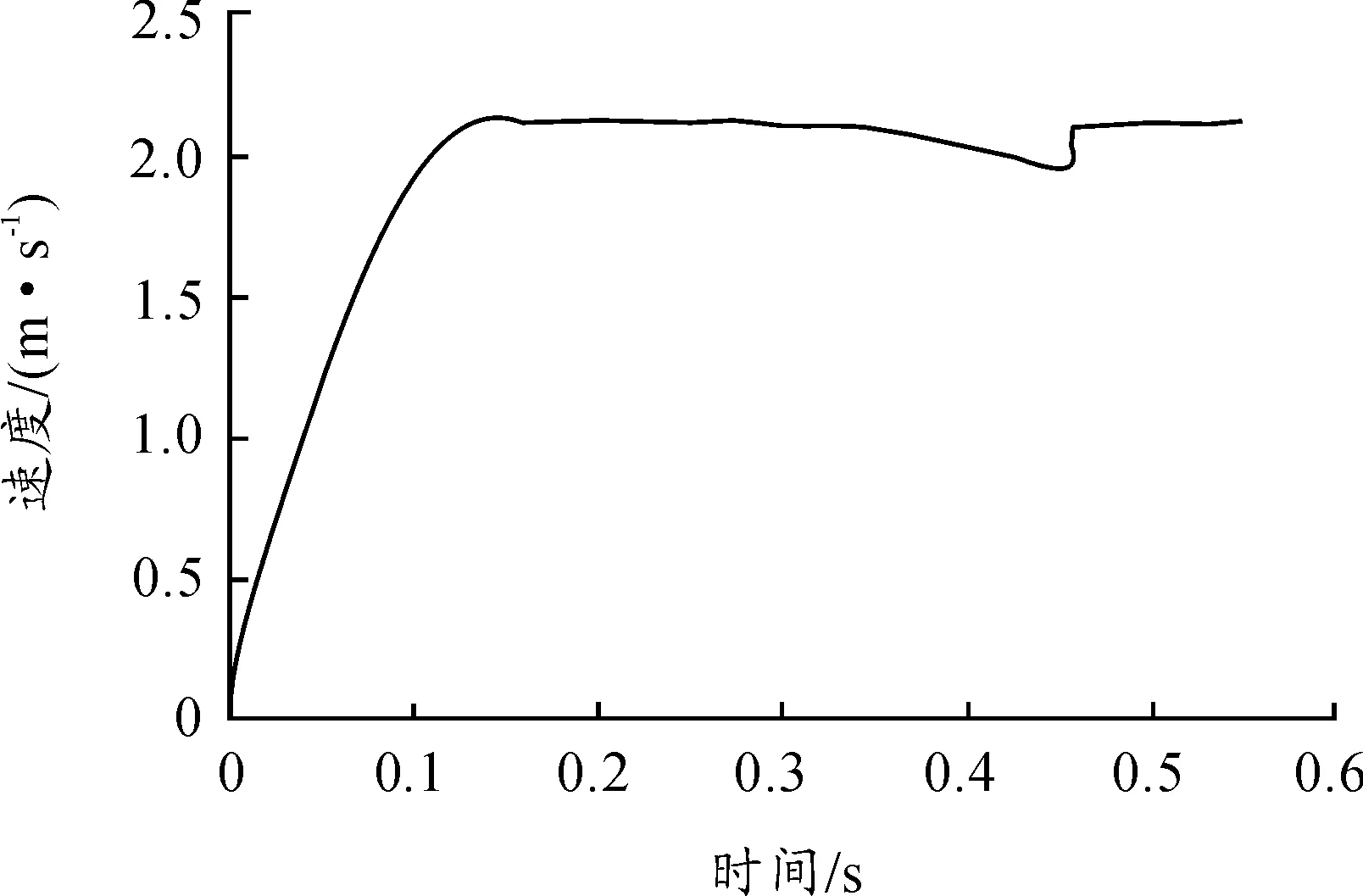

图9、图10和图11分别为头体分离过程中各分离体速度、头体相对距离、相对速度随时间变化曲线,分离时序串行动作特征点对应的各项参数见表2。

图9 箭头、箭体、伸杆机构轴向速度随时间变化曲线

图10 头体相对距离随时间变化曲线

图11 头体相对速度随时间变化曲线

序号特征动作相对运动距离/mm动作时刻/s相对速度/(mm·s-1)1爆炸螺栓起爆0002分离弹簧伸直到自由长度205.00.1442 1413伸杆机构完全露出480.00.2722 1354钢丝绳拉直,锥形销开始拔出485.50.2742 1345锥形销脱出,伸杆机构完全解锁496.70.2792 1286压筒底板与导向杆分离712.60.3822 090

由仿真结果可知,头体分离完成耗时0.382 s,此时箭头和箭体的相对速度为2.09 m/s,头体相对距离为712.6 mm。整个头体分离过程时序动作协调,箭头和箭体运动平稳,符合设计要求。

3.3 考虑实际偏差的仿真分析

实际由于产品加工制造误差,产品与设计状态存在偏差,而箭头和箭体的质量偏心、爆炸螺栓冲量散差、压缩弹簧载荷、导向杆和锥形销的长度偏差等因素都可能对头体分离造成影响。

将分离过程中箭头的横向角速度作为分析对象,研究偏差对头体分离的影响。

依次改变质量偏心距离、爆炸螺栓冲量、压缩弹簧刚度等参数进行仿真分析,得到如图12所示的箭头横向角速度随时间变化曲线。由图12可知各参数变化时箭头横向角速度变化趋势一致、且变化范围较小,箭头姿态基本一致。

图12 考虑实际偏差的箭头横向角速度随时间变化曲线

分析原因主要有三点:一是头体分离机构导向距离长达315 mm,分离后箭头和箭体姿态达到稳定状态,横向角速度很小;二是采用过约束导向机构,理论上2根导向杆即可完全约束箭头和箭体的运动状态,而分离机构采用4根导向杆+间隙配合的方式,有效约束了箭头运动状态;三是采用整体弹簧顶板结构,减小了四组压缩弹簧载荷差异导致的不平衡效果。

4 试验情况

4.1 地面试验

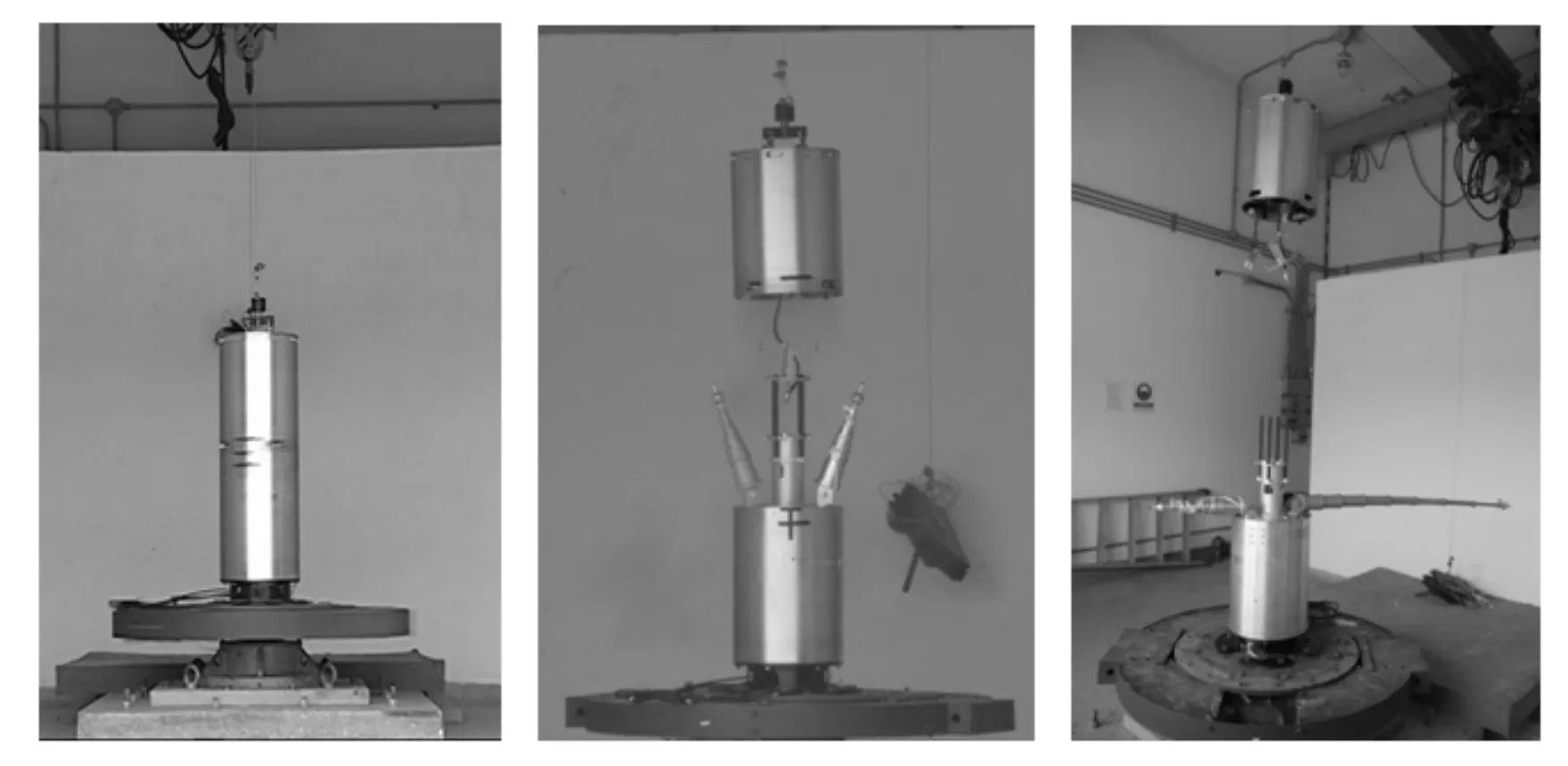

为验证分离方案的可行性和各机构间的匹配性,设计了头体分离地面试验装置进行头体分离机构的地面试验研究,考核在定转速状态下分离机构的工作可靠性。试验采用立式试验方案,通过滑轮配重平衡分离体重量,采用高速摄影测量分离舱分离速度和行程。试验情况如图13所示。

图13 头体分离试验情况

试验中爆炸螺栓正常起爆、爆炸螺栓防护措施有效、分离舱顺利解锁、分离机构工作正常、有效载荷解锁正常、分离插头分离正常,分离过程顺畅,分离姿态平稳。头体分离试验结果满足总体的技术要求。

4.2 飞行试验情况

2013年5月和2016年4月,该探空火箭系列产品在中科院海南试验场分别进行了两发飞行试验,分别完成了200 km和300 km高空电场探测。飞行过程中头体分离正常,伸杆机构展开正常,获取了飞行高度范围内的科学探测数据,试验获得圆满成功。火箭发射场景如图14。

图14 某探空火箭发射场景

5 结论

带有导向装置的新型探空火箭头体分离机构可以满足套筒式伸杆展开机构无磕碰的特殊安装解锁要求,设计仿真和试验结果表明,该机构具有分离迅速、可靠性高、同步性好的优点,可适用于多种探空火箭头体分离。