利用铁氧化皮制备聚合硫酸铁

刘伟仁,梁余威,杨东奎,邓炳林,曾 慧

(惠州市斯瑞尔环境化工有限公司,广东 惠州 516267)

聚合硫酸铁又称聚羟基硫酸铁(PFS),分子式可简写为[Fe2(OH)n(SO4)3-n/2]m(其中n<2,m=f(n)),是20世纪80年代出现的一种铁盐类无机高分子絮凝剂,相比传统使用的有机高分子絮凝剂、低分子铁盐絮凝剂、铝盐絮凝剂,聚合硫酸铁具有价格低廉、投加量少、产生的矾花沉降速度快、适用pH范围宽(4~10)等优点,对浊度、COD(化学需氧量)、BOD(生化需氧量)、悬浮物也有很好的脱除效果,同时不含铝及重金属等有害物质,在反应过程中亦无离子水相转移和残留积累,使用更安全。目前,该絮凝剂广泛应用在饮用水、工业用水、工业废水、城市污水和污泥脱水等的净化处理中,具有非常良好的应用前景[1]。

氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化铁、氧化亚铁、四氧化三铁组成,附着于钢铁表面。钢铁加工过程中,氧化皮的存在会引起锻件表面粗糙、锻造能量消耗增加、锻模磨损加快、对耐火砖起化学腐蚀等许多不良后果,因此在大多工序前必须去除氧化皮[2]。氧化皮的去除方法有喷砂法、酸洗法等,得到的氧化皮铁含量在60%~75%,具有很大的利用价值。

目前,聚合硫酸铁的生产一般以硫酸亚铁和硫酸为原料,先调节亚铁和硫酸根的比例,然后加入氧化剂将亚铁氧化制得,其中氧化方式分为直接氧化和催化氧化,直接氧化法利用NaClO3、KClO3、H2O2等作为氧化剂将亚铁直接氧化,催化氧化法则以NaNO2、HNO3等为催化剂,以氧气为氧化剂进行氧化[3-7]。本文以钢铁表面清除所得的氧化皮和电子厂清洗元件产生的废硫酸为原料,经过酸溶、氧化和过滤三个步骤制得液体聚合硫酸铁,研究酸溶阶段的反应条件。为了便于快速获得产品,本试验采用NaClO3直接氧化法。

1 试验部分

1.1 试验原料

广东惠州某钢铁厂提供的氧化皮,外观为黑色片状固体,铁含量74.5%,其中三价铁含量29.1%、二价铁含量45.4%,重金属含量在0.000%~0.006%;广东惠州某电子厂家清洗元件产生的废硫酸,外观为白色透明液体,硫酸浓度约为67%;工业固体氯酸钠,纯度大于99.8%。

1.2 制备方法

取一定体积的废硫酸与水混合配成溶液,加入80 g氧化皮在60~80℃下搅拌3 h,检测溶解后的二价铁含量,称取氧化所需的氯酸钠固体。然后,将溶液转至60℃继续搅拌,分多次加入氯酸钠,1 h内加完,再继续搅拌1 h,过滤,制得红棕色黏稠液体产品。

1.3 分析方法

按国家标准《水处理剂 聚合硫酸铁》(GBT 14591-2016)所列试验方法对所得液体产品进行检测。

2 结果与讨论

2.1 硫酸用量对铁浸出率和产品盐基度的影响

根据理论计算,完全溶解80 g氧化皮需要120 mL废硫酸,分别取废硫酸用量0.9(108 mL)、1.0(120 mL)、1.1(132 mL)与一定体积的水配成30%浓度的硫酸溶液,再分别称取80 g氧化皮加入其中,80℃搅拌3 h,转至60℃加入氯酸钠搅拌2 h,过滤制得产品。

图1 硫酸用量对铁浸出率和产品盐基度的影响

由图1可知,随着硫酸用量的增加,铁浸出率逐渐升高,产品盐基度逐渐下降。1.1硫酸用量虽然铁浸出率最高,但硫酸用量过多,所得产品为带有一定酸度的硫酸铁;1.0硫酸用量铁浸出率适中,但盐基度只有6%,未达到合格标准;0.9硫酸用量虽然铁浸出率偏低,但盐基度可达13%,符合产品质量要求,而且后续会对少量未浸出的铁进行二次处理,因此选择0.9的硫酸用量为最佳的生产条件。

2.2 硫酸浓度对铁浸出率和产品盐基度的影响

取108 mL废硫酸5份,每份加入不同体积的水配成20%、30%、40%、50%、60%浓度的硫酸溶液,再分别称取80 g氧化皮加入其中,80℃搅拌3 h,转至60℃加入氯酸钠搅拌2 h,过滤制得产品。

图2 硫酸浓度对铁浸出率和产品盐基度的影响

硫酸浓度增加,H+浓度也随之增加,对铁氧化物的溶解能力增强。由图2可知,本试验的铁浸出率随着硫酸浓度增加,呈先升高后降低的趋势,30%硫酸浓度铁浸出率和产品盐基度为最高值。通过分析数据,笔者发现,20%~60%浓度硫酸反应后的二价铁浓度依次为4.6%、7.0%、6.8%、4.3%、2.5%,与铁浸出率曲线高度契合,这是由于溶液体系为硫酸、硫酸亚铁和硫酸铁组成的混盐溶液,80℃条件下硫酸亚铁在水中的溶解度为8%左右,在同时存在硫酸铁和硫酸的混盐溶液中,硫酸亚铁的溶解度因为同离子效应进一步降低,饱和状态的二价铁会限制氧化皮中的铁继续溶解[8]。实际情况便是40%浓度硫酸反应后三价铁浓度高于30%浓度硫酸,但更易溶解的二价铁浓度反而变低。

另外,本试验条件下的硫酸浓度越高,水的体积越少,总质量越低,高浓度硫酸在溶液铁浓度无法继续提高的情况下,溶液中的总铁变低,铁浸出率变低。20%浓度硫酸中的二价铁远未达到饱和浓度,此时继续提高硫酸浓度可以提高氧化皮的溶解程度,所以30%浓度硫酸的铁浸出率高于20%浓度硫酸。铁浸出率越高,硫酸利用率也越高,进而产品盐基度越高。因此,选择30%浓度硫酸为最佳的生产条件。

2.3 酸溶温度对铁浸出率和产品盐基度的影响

取108 mL废硫酸3份,每份加入一定体积的水配成30%浓度的硫酸溶液,分别称取80 g氧化皮加入其中,并分别置于60℃、70℃、80℃搅拌3 h,再转至60℃加入氯酸钠搅拌2 h,过滤制得产品。

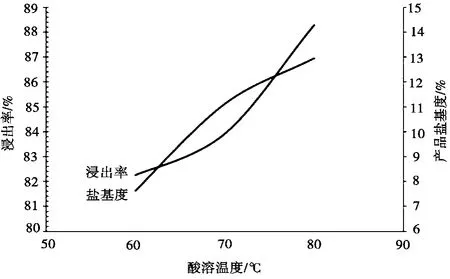

图3 酸溶温度对铁浸出率和产品盐基度的影响

由图3可知,随着酸溶温度的升高,铁浸出率和产品盐基度均逐渐升高,80℃时可以获得合适的铁浸出率和产品盐基度。当然,此时如果继续提升温度,铁浸出率和产品盐基度也会继续升高,但更高的温度(越接近100℃)会带来保温成本增加、安全风险增大和设备要求提高等诸多问题,而且后续还会对滤渣进行二次处理,因此选择80℃的反应温度为最佳的生产条件。

2.4 酸溶时间对铁浸出率和产品盐基度的影响

取108 mL废硫酸5份,每份加入一定体积的水配成30%浓度的硫酸溶液,分别称取80 g氧化皮加入其中,然后分别置于80℃搅拌2 h、3 h、4 h、6 h、8 h,再转至60℃加入氯酸钠搅拌2 h,过滤制得产品。

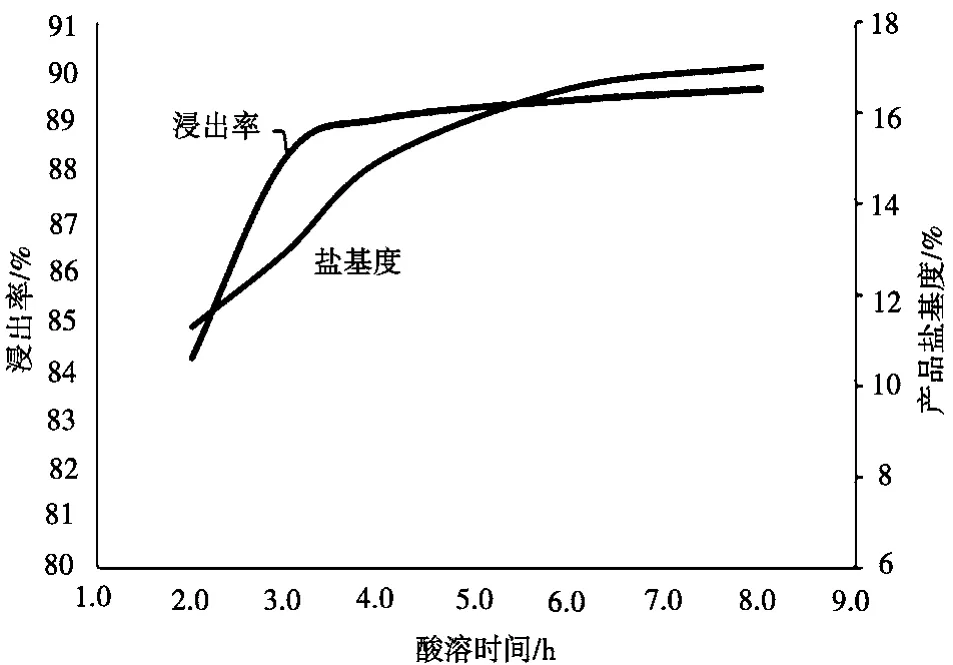

图4 酸溶时间对铁浸出率和产品盐基度的影响

由图4可知,随着酸溶时间的增加,铁浸出率和产品盐基度均逐渐升高,3~4 h铁浸出率升高趋势变缓,4 h后铁浸出率升高不明显,3~4 h可以得到合适的产品盐基度(13%~15%),因此反应时间应控制在3~4 h。

3 废渣的后续利用

生产聚合硫酸铁的过程中会产生少量固体废渣,其中含有未溶解的铁氧化物和少量酸不溶物,可以先集中收集,再以30%浓度废硫酸进行二次溶解并过滤,滤液通过调节硫酸浓度后作为原料继续使用。少量滤渣为酸不溶物,不含有毒有害成分,可以作为道路基料或制砖成分使用。

4 结论

以氧化皮和废硫酸为原料,在80℃搅拌3~4 h,再转至60℃加入氯酸钠搅拌2 h,过滤后制得外观红棕色、全铁含量11.7%、盐基度13%的液体聚合硫酸铁,经检测,该产品各项指标符合国家标准(合格品)。本工艺采用其他行业废弃物作为原料,工艺简单,周期短,设备和操作要求低,生产过程利用废硫酸稀释释放的热量可以快速升温,节省一部分成本。经核算,生产1 t液体产品,其总体成本可以控制在300元以内,目前市面上的液体产品价格为500元,具有可观的投资回报价值,若是在生产过程中改用NaNO2或HNO3为催化剂的氧化方式,生产成本还可以进一步降低。本工艺对现有的一些废弃物进行了综合利用,无有害物产生,减少了环境污染,又能创造一定的经济效益。