机器人钻铆系统数控移动平台的设计与分析

魏 超

(中国航空制造技术研究院, 北京 100024)

引言

随着现代航空产品装配技术的不断发展,自动铆技术已经被世界各航空制造企业广泛应用于飞机的实际生产中。然而现阶段常用的自动钻铆机,由于受到自身结构的限制,还只能用于铆接结构简单、开敞性好的零部件,存在着装配柔性低,适用面窄的问题。因此,目前国内外对于自动钻铆技术的研究正在向包含工业机器人的柔性自动化装配系统方向发展。与传统的自动钻铆方式相比,机器人自动钻铆系统可以沿纵向长距离移动,能够完成对飞机各个部分钻铆加工而无需移动工件,这就大大提高了加工精度和效率,为飞机柔性装配提供了一种选择,具有重要意义[1]。

1 机器人自动钻铆系统概述

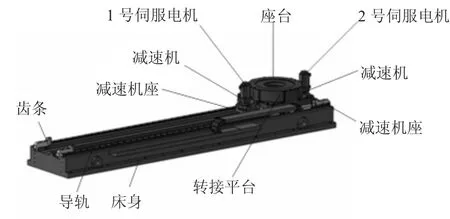

机器人自动钻铆系统包含工业机器人、移动平台、壁板及其工装、末端执行器、自动送钉系统,测量系统和软件系统等。系统具体组成如图1所示。

图1 机器人自动钻铆系统组成

整个机器人自动钻铆系统工作时,首先利用激光跟踪仪和数字测量系统建立坐标系,再由机器人控制系统和自动钻铆控制系统控制数控移动平台辅助工装两侧机器人定位至合适的作业区域。到达指定区域后,两侧机器人协调进行姿态调整,完成各末端执行器的精确定位,完成压紧、制孔、锪窝和铆接等工作,最后由数字化测量系统对定位精度进行检测。这其中各个组成部分的功能如下:

1)工业机器人。两台工业机器人作为核心设备,分别对称布置在工装两侧,利用其自身具有6自由度的大柔性特点,一侧机器人负责制孔末端执行器的定位和调姿,另一侧机器人负责铆接末端执行器的定位和调姿。

2)数控移动平台。用于扩大机器人工作空间,弥补单个工业机器人可达空间有限的不足,使整个系统能够满足不同飞机零部件的钻铆需求。

3)工装。主要用来夹持、定位壁板,保证其理论外形。

4)制孔末端执行器。安装在一侧机器人的末端,由机器人控制系统控制,实现钻孔、锪窝,送钉等动作。

5)铆接末端执行器。安装在与制孔末端执行器对侧的机器人末端,具备压紧、铆接的功能,与制孔末端执行器配合实现铆接。

6)自动供钉系统。将铆钉进行离散、定向排列,并通过柔性输钉管为制孔末端执行器提供铆钉。

7)测量系统。主要包括激光跟踪仪等,用于测量,坐标系的建立和位置标定等。

8)软件系统。其包括机器人控制系统、机器人钻铆控制系统、离线编程与仿真模块等。

2 数控移动平台的结构设计

考虑到数控移动平台用以安装机器人,并辅助其定位至指定区域,因此整个系统的定位精度,除了受到机器人自身精度的影响外,在很大程度上还与数控移动平台有关。为了保证数控移动平台自身具有较高的定位精度和良好的刚度,该型数控移动平台具有以下两个方面的特点:

2.1 结构形式

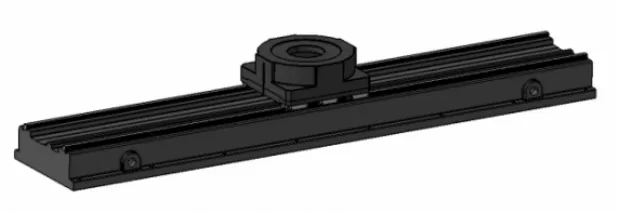

从结构上来看,整个数控移动平台(如下页图2所示),主要包括床身,转接平台、座台、导轨、齿条、减速机座,减速机,伺服电机等。

图2 数控移动平台的构成

为了获得良好的刚度和吸振性,床身和座台都是采用整体铸造的形式,避免了因焊接残余应力带来的变形等问题,同时因自身较重,还起到了配重的作用,有效地保证了整个系统运动时的平稳,不会发生振动。机器人就安装在座台上,座台通过转接平台与床身连接,转接平台下部设有导轨导向,为机器人提供一定范围内工作空间的导向,从而满足飞机装配过程中由于零部件尺寸较大,导致机器人自动钻铆区域也较大的工作需求。

2.2 传动方式

受到大行程的影响,数控移动平台已经不能使用常用的滚珠丝杠传动,而是选用了更适合于大行程的可拼接式齿轮齿条传动方式。但是,与滚珠丝杠相比,齿轮齿条传动在有其独特优势的同时,也存在一定不足,主要反映在齿轮存在侧隙,反转时带来空程,使机构不能准确定位。

目前,消除侧隙的方法很多,按原理大致可以分为机械消隙和电控消隙两种。其中电控消隙常采用双电机消隙的方法去除齿轮齿条的侧隙,与机械消隙相比,避免了因长时间工作引起的齿面磨损带来的精度损失[2]。现结合本套数控移动平台将双电机消隙的原理作如下简述:

双电机消隙,驱动采用1号和2号两套伺服系统,以构成一个联动的伺服系统,具体原理如图3所示,两套伺服电机分别通过各自减速机驱动输出轴上相应的1号齿轮和2号齿轮,使它们与齿条啮合,实现运动。当数控移动平台处于静止状态时,两个齿轮各自贴紧于齿条面,且驱动扭矩大小相等,方向相反,此时并不存在传动间隙的问题。当数控移动平台往某一方向运动时,伺服电机驱动相应一侧的齿轮转动,同时克服另一侧齿轮的反向扭矩,以此实现这一方向的运动。按照这一原理,即不论数控移动平台运动的方向如何,一旦运动,就总有一个齿轮和齿条始终保持单面贴合,从而有效消除间隙,保证整个数控移动平台的高精度运行。

3 数控移动平台的有限元分析

图3 双电机消隙原理示意

结合机器人自动钻铆系统的工作特性,可以分析得出数控移动平台作为整个系统的的关键零部件之一,对整个系统的工作性能有着十分重要的影响。为了保证系统具有良好的工作性能,就需要对这一关键部件进行静态结构强度分析,校核当系统处于作业状态时,数控移动平台的等效应力,位移变形情况,以此验证设计的可行性。

3.1 几何模型简化

考虑到数控移动平台的不必要零部件以及多余的螺钉孔,会很大程度地限制有限元分析网格的大小,影响整个结构的网格分布,增加网格的数量、使分析模型过于复杂[3]。因此,在将数控移动平台模型导入ANSYS Workbench之前,须对模型作简化处理,以缩短分析时间,简化后的模型如图4所示。简化的原则如下:

1)去除设计模型中不受力或者受力很小的零部件,如伺服电机、减速机、行程开关、垫片等。这些零部件在进行有限元分析时对数控移动平台的影响很小,可以忽略不计。

2)去除零件中的细微特征。如床身、转接平台、座台、导轨等的螺钉孔,定位销孔等,这些特征不会影响结果的准确性,但在划分网格时却会对网格的精度要求很高,增加计算量,并最终可能导致无法进行分析计算。

图4 数控移动平台简化后模型

3.2 有限元分析

实际工作时,数控移动平台通过床身底部地脚螺栓与地基相连,实现固定。因此,在进行有限元分析时,对床身底部表面施加固定约束。

载荷的施加则按照整个机器人自动钻铆系统在进行铆接作业时的负载进行。根据对这一工况的分析可知此时数控移动平台受到的载荷情况为:机器人的自重(包括末端执行器)约3 500 kg;钻铆作业时,机器人受到的沿末端执行器轴向载荷约1 000 N所引起的力矩。

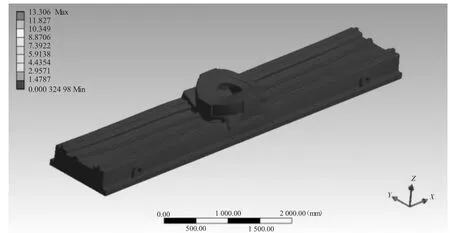

将简化后的数控移动平台模型导入到ANSYS Workbench,进行有限元分析后,得到的结果如下:

数控移动平台的最大等效应力为13.306 MPa,发生在远离工装一侧的床身上部直线导轨与滑块的连接处。该处直线导轨采用不锈钢的材料制造而成,屈服强度约为200 MPa左右。因此,最大等效应力远小于屈服强度,满足设计强度的要求。具体的等效应力分布情况见图5。

图5 数控移动平台等效应力(MPa)云图

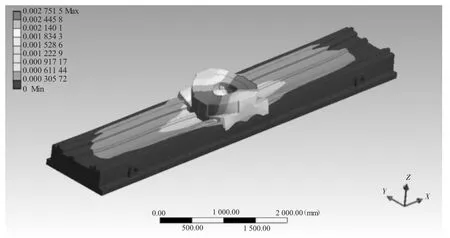

数控移动平台的最大位移为0.002 mm,发生在安装机器人的座台中部。综合考虑机器人自动钻铆系统的技术指标,该变形也可以满足使用要求。具体的位移变形情况见图6。

4 结论

图6 数控移动平台位移(MPa)变形云图

实际投产制造的数控移动平台作为功能单元,与机器人集成在一起,辅助机器人定位,定位精度0.02 mm,重复定位精度0.01 mm,有效提高了整个系统的精度和效率,这对于后续相关单位的相关研制工作将具有一定的参考意义。