单向叠合板开裂影响因素及堆放方案优化研究

边广生,寇展华,李伟

(1.山东建筑大学 土木工程学院,山东 济南250101;2.中铁十局集团建筑工程有限公司,山东 济南250101)

0 引言

装配式混凝土结构简称装配式结构,是以预制构件为主要受力构件经装配、连接而成的混凝土结构[1]。装配式建筑技术具有设计多样化、功能科技化、生产工厂化和施工装配化等特点使其具有诸多优势[2]。美国、欧洲等发达国家装配式技术已经十分完善[3]。相比之下,我国装配式技术尚处于相对落后的阶段,实施过程中,还存在着诸多问题和技术难题,因此备受研究者的关注[4]。陈华柱等对预应力混凝土叠合板进行研究,并结合工程实例,总结了叠合板的安装施工技术质量要求及现场要求[5];吴方伯等对预制带肋薄板混凝土叠合板进行力学实验,重点研究了预制薄板的极限承载力、刚度及抗裂性能[6];黄海林等对三种类型的肋底板叠合板进行受弯性能静载对比试验,提出了预制带肋底板混凝土叠合板的开裂弯矩和极限弯矩计算式[7];陈适才等对高轴压预制梁-柱-叠合板装配边节点试件在低周反复荷载作用下的抗震性能进行研究,并与相同构件参数的整体现浇式试件进行对比[8];刘香等研制出一种新型预制带肋钢筋桁架叠合板,并对其进行静力加载试验及有限元分析,得到该新型叠合板的受力特征、裂缝开展规律、破坏形态和在施工阶段预制底板的受力性能[9];张鹏等对一种新型吊具进行说明与研究[10];杨海文等对装配式结构的安装技术进行研究[11]。但鲜有涉及关于单向叠合板在堆放过程中其长宽比及支点形式对其开裂影响的研究。文章针对实际工程中板件在堆放环节出现裂缝的问题,通过理论计算与有限元分析相结合的方法,对单向叠合板的长宽比及支点形式对其开裂的影响进行研究,得出构件的理想尺寸及支点形式,为深化设计阶段构件的拆分提供了理论依据,并针对叠合板的无序堆放问题,提出了较为完善的解决方案。

1 工程概况

济南某项目是经十路沿线住宅用地,占地面积103870 m2,建筑面积 422744 m2,1#、2#、9#、10#住宅楼的梁、柱采用现浇形式,楼板采用叠合板。叠合板由山东省一装配式预制构件工厂进行生产并投入使用。

项目开始之初,单向钢筋桁架混凝土叠合板在堆放环节出现了大量问题:构件的尺寸与支点形式对构件的开裂弯矩与板内最大弯矩均有影响,设计人员缺乏对单向叠合板的理论研究及参照标准,导致叠合板开裂现象频发、质量达不到要求;叠合板在堆放环节没有完善的方案,在堆放时发生损坏以及装车过程中出现翻找及二次翻运板件的现象,运输效率极低。经过对叠合板的尺寸及支点形式进行分析与研究并且制定了完善的堆放方案,较好地解决了叠合板在生产与堆放环节中遇到的问题,为之后项目的顺利进行奠定了良好的基础。

2 单向叠合板开裂影响因素分析

叠合板生产完成后,质检人员复检时发现有些板件的底部出现沿宽度方向的裂缝,影响板件质量。技术人员针对此问题对叠合板的尺寸与垫木形式对板件产生的影响进行分析,得出相应结论,改善了施工工艺。

2.1 叠合板尺寸的影响

2.1.1 理论计算

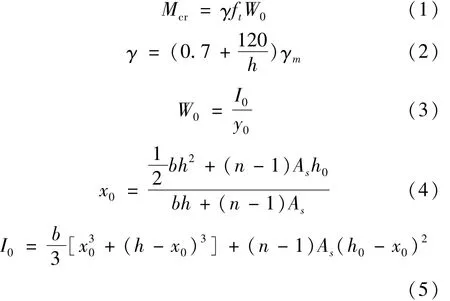

根据GB 50010—2010《混凝土结构设计规范》的规定,钢筋混凝土受弯构件的开裂弯矩由式(1)~(5)[12]表示为

式中:Mcr为受弯构件开裂弯矩计算值,kN·m;γ为混凝土构件的截面抵抗矩塑性影响系数;γm为混凝土构件的截面抵抗矩塑性影响系数基本值,对于矩形截面取1.55;W0为试验楼板按实际尺寸计算的换算截面受拉边缘的截面抵抗矩,mm3;I0为换算截面惯性矩,mm4;y0为换算截面重心轴距受拉边缘的距离,mm;x0为混凝土的受压区高度,mm;b为矩形截面宽度或T形、I形截面的腹板宽度,mm;h、h0分别为截面高度和截面的有效高度,mm;As为受拉区纵向普通钢筋的截面面积,mm2;n为受拉区纵向普通钢筋的根数。

取不同的叠合板尺寸进行计算,以1200 mm×4000 mm叠合板为例,其荷载标准值为4.2 kN/m,计算得最大弯矩为1.680 kN·m,弯矩图如图1所示。

图1 板件弯矩图 /(kN·m)

对相同尺寸下叠合板的开裂弯矩值进行计算。取as=20mm;n=14;As=201mm2。将板件尺寸及荷载数值代入式(2)~(5)计算得:γ=(0.7+201×(40-30.03)2=72104586.95 mm4;W0=2403486.2 mm3。

将以上数值带入式(1)计算得叠合板的开裂弯矩值Mcr=1.15×W0×1.43=3953 kN·m。以1.2的系数对计算的开裂弯矩值进行调整,调整后的开裂弯矩值为3.3 kN·m。

2.1.2 有限元分析

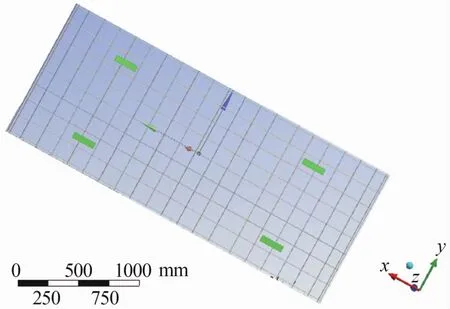

用 ANSYS Workbench 15.0对截面尺寸为1200 mm×4000 mm的叠合板进行有限元分析,叠合板采用实体单元,在叠合板内部切割出钢筋的位置,叠合板材料为混凝土,钢筋材料为Q235,支座位置设置在距离板件边缘0.2L处(图2中绿色部位模拟木方与叠合板接触面),板件模型如图2所示,支座位置处用Frictionless Support命令模拟铰接。

对模型进行网格划分,网格尺寸为50 mm,应力云图如图3所示,板底边缘跨中位置处正弯矩最大为0.667 MPa,向两侧依次减小,在支座位置处,板顶负弯矩最大,应力云图与理论计算的板件弯矩图相似。

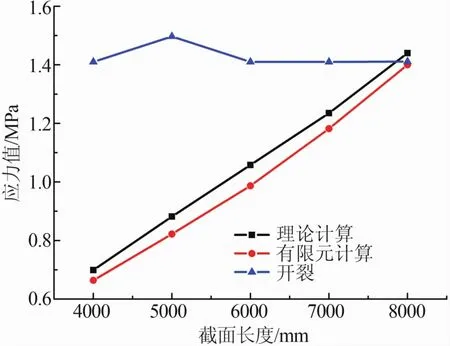

对截面尺寸分别为1200mm×4000mm、1200mm×5000mm、1200mm×6000mm、1200mm×7000mm、1200 mm×8000 mm的5种叠合板进行理论计算与有限元分析,每种板件理论计算的最大应力值、有限元分析的最大应力值以及板件开裂应力值如图4所示。

图2 叠合板模型图

图3 点状支撑叠合板应力云图

图4 板件应力值分布图

随着板件长度的增加,板件跨中最大应力值呈上升趋势,理论计算与有限元计算数值曲线走势相吻合,数值最大误差约为8.3%,最小误差约为1.9%,平均误差<5%,理论计算与实际情况较为吻合。板件的开裂应力值不会随着板件长度的改变而改变,应力值约为1.41 MPa。考虑到建筑模数的原因,满足构件不开裂要求的长宽比应介于3∶1~6∶1为宜。

2.2 叠合板支点形式对板件开裂的影响

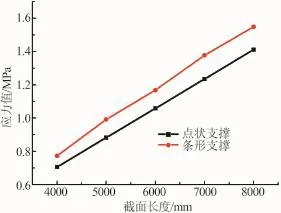

文章2.1节在距离板件边缘0.2L处放置4根200 mm×50 mm×100 mm的木方作为板件的支撑,木方与板件的接触面积相对较小,可看作4点支撑形式。将支撑形式由4点支撑变为条形支撑,用有限元软件模拟2根距离板件边缘0.2L处并垂直于板长方向的通长木方作为板件的支撑,木方与板件的接触面为2根50 mm的条形带,板件的应力云图如图5所示,点状支撑与条形支撑板件跨中最大应力值对比如图6所示。

图5 条形支撑板件应力云图

图6 点状与条形支撑最大应力对比图

随着板件长度的增加,2种支撑形式的跨中最大应力值数值曲线走向基本一致,条形支撑的最大应力值比点状支撑高约为10%,实际堆放过程中选择点状支撑为宜。

3 叠合板堆放方案优化

在装配式混凝土建筑的施工过程中,预制构件需要提前生产预制[13],构件预制完成后不可能即刻进行安装,需要在预制工厂中进行堆放。

3.1 问题分析

(1)堆放场地规划不合理、叠合板堆放杂乱无章,当需要运输某些特定型号的板件时,需要大量的翻找、二次翻运,不仅耗时而且耗力。

(2)交通道路规划不合理导致运输车辆进出困难,影响构件的运输与安装、影响工期,导致成本增加。

3.2 优化措施

(1)根据预制工厂的建筑平面图,划分堆放场地并规划道路。堆放场地主要道路设置为单行道路,宽度至少为货车宽度的2倍,其出入口设置在预制工厂的主道路上。堆放的各个区域按网格进行划分,堆垛间相距2 m设置为次要道路[14],方便工人对各个构件的护理、检测和预防构件之间发生碰撞。预制工厂堆放场地吊运以航吊为主,汽车吊为辅[15],汽车吊在各个位置的起吊范围累积可以覆盖整个堆放场地。

(2)制定合理的堆放方案,将堆放场地划分出各个区域,以放置不同型号的构件,并在各个区域设立指示牌,标明此区域放置构件的型号。堆放方式主要有:

①相同型号的构件堆放在一起,即一种型号为1垛,这种堆放方式的优势是:构件完全相同,堆放时,垫木垂直方向在一条直线上,各个构件的垫木均在最有利位置。但运输到施工现场需要运送一个安装区域的构件,不可能为一种类型构件,这就需要车辆辗转多个地点进行吊装,较为麻烦。

②同一安装区域的构件堆放在一起即一个区域为1垛或2垛,堆放时小构件在下,大构件在上,这样装车时就可以使得大构件在下,小构件在上。这种堆放方式的优势是:需要特定区域的构件就可以去指定的地点进行装车,不需要辗转多个地点去“凑齐”构件,节省劳动力、节约时间和成本。但不同型号的构件的尺寸不同,垫木放置的最有利位置不同,堆放时,垫木在垂直方向需要在同一直线上,需要对上、下层构件进行验算,验算无误后方可堆放。

实际工程中采用第一种方式进行堆放,经实践证明,这种堆放方式的装车速率相较于无序堆放提升了5倍。

4 结论

通过预制厂区的施工实践,针对堆放过程中板件开裂以及无序堆放的问题进行分析与研究,得出以下结论:

(1)宽度不变的情况下,板件跨中最大应力值随着板件长度的增加而增加。对于同种板件,其长边边缘跨中应力值最大,向两侧依次递减,板件应力云图与理论计算的弯矩图形状相似。板件的开裂应力值不会随着板件长度的增加而变化,基本为一定值,考虑建筑模数的因素,单向叠合板的长宽比应控制在3∶1~6∶1为宜。

(2)支点形式为距离板件边缘0.2L处垂直于板件长度方向的条形支撑时,板件跨中最大应力值相比于点状支撑时提升了10%,在实际堆放过程中,宜选择点状支撑的支点形式。

(3)对叠合板的堆放场地进行网格化划分,出入口设置在工厂的主要道路上,并在各个区域设立指示牌。构件堆放时,同种型号的构件堆放在同一区域,而同一安装区域的不同型号构件堆放在相邻区域。此种堆放方式的运输效率相较于无序堆放提升了5倍。