辊式破碎机变轴距等速比传动机构动态仿真分析

谭 智

(湖南科技职业学院,湖南 长沙410118)

0 前言

辊式破碎机广泛应用于块状物料的细碎加工,主要由两个转速大小相等、转向相反的辊子将物料挤压破碎[1],具有噪声低、能量利用率高及物料破碎后粒度比较均匀的特点。为了防止当硬度较大的异物或物料过多时,破碎力超过设定值破坏辊子的传动机构,部分学者提出了时变轴距等速比传动机构,目前主要采用六杆四齿轮变轴距等速比传动机构,王洪欣[2]等采用理论力学的方法对六杆四齿轮机构中各运动副的约束力进行了计算,实现各运动副的等强度设计。但是从破碎机的传动原理可知,所有的动力均通过4个齿轮来传递,从而带动2个辊子破碎物料。传动齿轮作为设备的关键部件,其可靠性决定了整个设备的可靠性,具有极其重要的作用[3]。

因此,本文主要采用ADAMS仿真软件对六杆四齿轮变轴距等速比传动机构在运动过程中的齿轮运动情况和啮合力进行动态仿真分析,从而为各齿轮的强度设计提供参考,提高设备的可靠性。

1 六杆四齿轮变轴距等速比传动机构工作原理

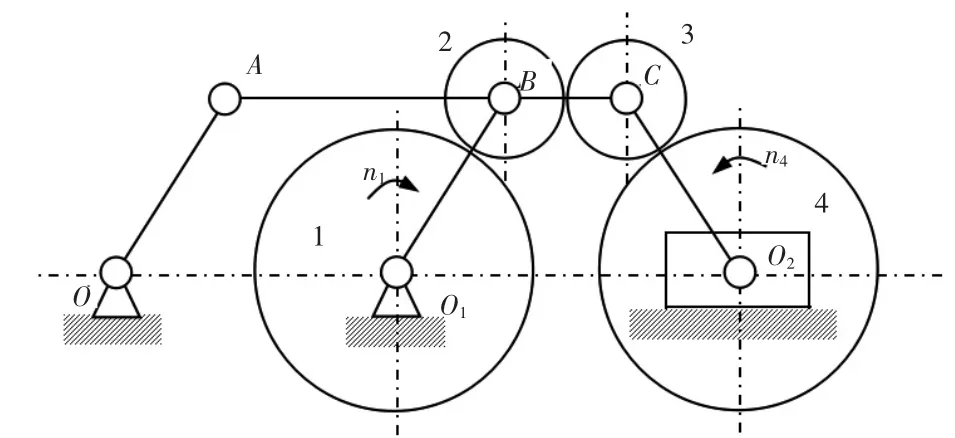

六杆四齿轮变轴距等速比传动机构工作原理如图1所示,行星传动装置中齿轮2与齿轮3的齿数相等,齿轮1与齿轮4的齿数相等,并且齿轮4安装在可移动支座上,并用液压油缸或弹簧顶住,当硬度较大或物料过多时,物料与辊子的挤压力增大,推动支座左右移动,实现变轴距传动,通过OABO1对齿轮2、齿轮3进行约束,使得OBCO2在动态轴距下始终为等腰梯形,实现等速比传动。

图1 六杆四齿轮变轴距等速比传动机构

2 六杆四齿轮变轴距等速比传动机构A D A MS建模与仿真

2.1 虚拟样机建模及仿真

本文采用Pro/E绘图软件建立六杆四齿轮传动机构的三维模型,根据图1所示的工作原理,对各主要零件之间的约束关系作出定义,为了进行齿轮副之间的啮合力仿真,齿轮之间采用接触副连接,定义接触刚度为1×105N/m,碰撞指数为1.5,阻尼系数为50 N·S/mm,透深为0.1,通过数据接口将模型导入ADAMS中。

通过对齿轮1添加扭矩实现恒转速输入,并新建一个测量函数WZ(d/s),对齿轮1绕Z轴的角速度进行测量,修改扭矩的Function为15 916*(360-WZ(d/s)),式中,15916 表示输出功率为 100 kW,360是目标转速值,在滑块上添加x方向的负载,大小为1 000 N,最终建立的虚拟样机模型如图2所示。设置仿真时间为0.5 s,仿真步数为5 000,对模型进行仿真分析,得到角速度变化曲线和齿轮副之间的接触力曲线如图3~图6所示。

图2 A D A MS虚拟仿真模型

2.2 仿真结果分析

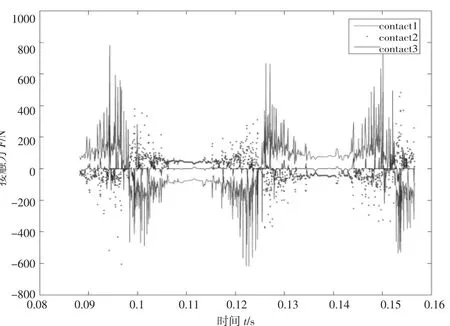

由图3可知,由于受破碎机工作过程负载的影响,作用在齿轮1上扭矩会根据负载变化做出相应的调整,以保证齿轮1恒速转动,因此,齿轮1的角速度在360 d/s附近小幅浮动,而不是保持恒定不变,与实际情况比较相符。由图5、图6可知,由于齿轮在啮合过程中,重合度不等于1,所以将发生单双齿交替啮合的现象,并且在齿轮退出与进入啮合时将有可能产生冲击振动,因此,齿轮啮合力中含有明显的动载成分,而且啮合力绕某一定值上下振荡,啮合力的波动导致齿轮4的角速度在-360 d/s发生上下波动,与齿轮1与齿轮4的传动比为-1相符。

图3 齿轮1角速度变化曲线

图4 齿轮4角速度变化曲线

图5 x方向接触力对比曲线

图6 y方向接触力对比曲线

由图5、6可知,齿轮1与齿轮2的啮合力最大,而齿轮3与齿轮4之间的啮合力最小,主要原因是,动力经齿轮1传递到齿轮2,然后经过齿轮3传递给齿轮4,因此,对于齿轮2与齿轮3,输入载荷为齿轮1与齿轮2的啮合力,而齿轮3与齿轮4的输入载荷为齿轮2与齿轮3的啮合力,因此,传递的载荷层层递减,相应的啮合力逐渐减小,因此,在四个齿轮中,齿轮1与齿轮2之间的啮合力最大,最容易被破坏。所以,在设计过程中,为了保证设备的可靠性,要提高齿轮1与齿轮2的强度[4]。

3 结束语

本文采用ADAMS软件对六杆四齿轮变轴距等速比传动机构进行了仿真分析,仿真结果表明,该机构能够实现等速比传动,但是由于受齿轮啮合动载的影响,齿轮4的角速度在目标值附件上下波动,并且通过对3对齿轮副之间啮合力的对比分析,表明齿轮1与齿轮2之间的啮合力最大,为了保证设备的可靠性,在设计过程中,可适当提高齿轮1与齿轮2的强度。