4102B型柴油机气缸套断裂故障分析与预防措施研究

夏绍彤,魏 伟

(东风朝阳朝柴动力有限公司,辽宁 朝阳122000)

0 前言

柴油机的主工作循环是曲轴驱动连杆、连杆带动活塞在气缸套内部进行往复运动,而气缸套是直接与活塞环接触的,是活塞运动摩擦副的本体[1]。气缸套内表面承受高温高压燃气直接作用,外表面与柴油机缸孔直接接触,由缸体水套内的冷却循环水进行降温,缸套的外表面和内表面在较大温差下产生严重热应力,此外还受到缸盖安装时传递给缸套安装预紧力。如果气缸套不能较好的保证这些使用条件,就会产生断裂、缸套碎等故障模式。

4102B型柴油机为直列、立式水冷、四冲程柴油机,其使用的气缸套为薄壁干式上止口定位气缸套,缸套材质为硼铸铁。其结构特点有:

(1)受柴油机缸体结构限制,缸套壁厚只有1.5 mm,最薄弱退刀槽处只有1.3 mm.

(2)干式气缸套压装后与缸体直接接触,结构的刚度要求较高,工作中温度分布不均匀,导热性相对较差,容易发生局部形变。

(3)属于成品缸套,内表面和外表面都需要在缸套厂进行精加工,与缸体分组压装。

(4)使用缸体缸孔止口进行定位,缸套沿部承受缸套压入力,工作中承受活塞的拉力及缸盖螺栓的紧固预紧力。

气缸套参考结构如图1所示。

图1 气缸套结构图

经统计发现气缸套断裂的位置,主要分布在气缸套的支承肩下退刀槽处,该处断裂后,活塞在缸套中继续工作,缸套由于没有受力支撑,受往复拉力和活塞敲击而产生破碎。本文结合朝柴公司的4102B型柴油机气缸套本身、缸体加工过程、缸套的安装及与缸体的配合尺寸等对气缸套断裂的原因进行分析。

1 故障原因分析

1.1 气缸套材质强度

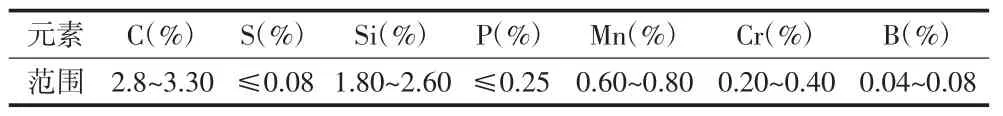

4102B型柴油机的缸套材质为硼铸铁,铸铁中加入硼可在金相组织中得到不同数量的含硼渗碳体或莱氏体组织的铸铁,增加缸套的耐磨性,提升使用寿命。缸套具体化学成分如图表1所示。

表1 化学成分组成

缸套强度要求不低于270 MPa,其硬度在260~310 HB,一个缸套的硬度差小于30 HB.铸铁中的石墨粗大、超长,或产生过冷石墨、硬质相严重偏析聚集,严重枝晶等[2],均可造成材料的抗拉强度降低,需要毛坯厂家进行炉料的批次管理,并进行相应的检测。

1.2 气缸套加工

气缸套本身属于铸铁类薄壁件,缸套本身脆性大,容易产生内部的微观裂纹和变形等缺陷,除给予更好的加工保证外,还需要注意以下与缸体容易发生干涉的部位加工。

(1)气缸套支承肩下端面退刀槽底处过渡圆弧R(图1标记10)加工的过小或没有[1],可造成应力集中,引发缸套断裂。分析原因气缸套的振动在退刀槽处产生交变应力,随着内燃机转速的提高,交变力频率的提高和工作时间的增长,退刀槽处便产生疲劳,当达到材料的疲劳强度极限后,便出现裂纹,并逐渐扩大,直至断裂。

(2)缸套支承肩下端面退刀槽处过渡圆弧R(图1标记10)过大时与缸体缸孔倒角(图2标记4)产生干涉[1]。这样在安装气缸套时,圆弧凸出部分接触到缸体的止口端面,这样缸套支承肩靠外圆侧悬空,压装力会造成缸套裂纹或者断裂。

(3)气缸套支承肩下端面外圆倒角(图1标记12)过小时,其在压装过程中接触缸体的止口圆弧R(图2标记3)产生干涉;安装缸盖后,把合螺栓通过缸盖、缸盖垫传递扭力给柴油机缸套,由于其存在干涉,缸套产生变形,会使气缸套退刀槽处产生巨大的内应力,而引起气缸套从支承肩退刀槽处断裂。

1.3 缸体加工

缸体加工涉及缸套安装的精度有:止口的全跳动、缸孔圆柱度、止口直径等,相关精度项如图2所示。

图2 缸体加工结构图

(1)止口相关加工精度:缸孔止口全跳动要求0.01 mm,止口深0.03 mm,但是在机械加工中,由于刀具磨损很难控制全跳动,止口深度可以保证。所以在缸孔止口加工过程中将全跳动与止口深度公差分解为内高外低趋势≤0.025 mm和单跳动0.01 mm,内高外低趋势是指靠近缸孔视为内侧,止口直径侧视为外侧,其加工可以允许在止口宽度范围内,内侧高于外侧0.025 mm.内高外低趋势和单跳动检测由专用检具完成。

在实际生产过程中,由于刀具磨损,造成止口趋势内低外高,会造成缸套压装时缸套支承肩靠内圆侧悬空,压装力会造成缸套裂纹或者断裂。

(2)缸孔圆柱度:缸孔的圆柱度是保证和缸套贴合率的一项重要指标,缸孔经过精镗工序后,由于刀具磨损等原因,容易出现缸孔上端大,下端小的现象,需要在珩磨过程中进行局部珩磨,消除缸孔的变形,保证圆柱度。圆柱度不合格,缸套的贴合面积变小,缸套在承受活塞高速敲击的过程中容易出现裂纹。

1.4 安装配合

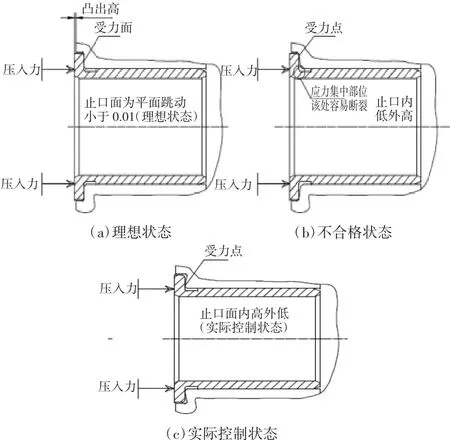

4102B型柴油机缸套压装形式为按组别进行压装,缸体缸孔在珩磨工序后进行分组,一般分为三组,组别公差为0.01 mm.根据缸孔的组别号,确认对应的缸套组别,使用压力机和专用辅具进行压装。分析缸套压装后的状态,主要形式有三种,如图3所示。

(1)为设计理想状态,要求止口和缸套支承肩跳动小于0.01 mm,在生产实际中很难做到;(2)是不合格状态,如果出现该种状态,气缸套断裂的风险非常大;(3)实际控制状态,止口内高外低趋势加工就是为了控制成该状态,该状态可以保证缸套压入力有受力支承点,不会产生压裂、支承肩下退刀槽处断裂的现象。压装除了要控制好缸套在缸体中的实际状态,还需要考虑以下几个方面的影响。

图3 气缸套压入后状态

(1)凸出高:凸出高是柴油机缸体、缸盖、缸盖垫之间配合的重要参数,其是指缸套压入缸体后,缸套上端面和缸体上面有一个高度差,即凸出高,凸出高单个缸套有要求在0.07~0.12 mm,整机四个缸套的突出高度差不大于0.05 mm,如果凸出高每个缸套偏差较大,就会造成缸盖螺栓扭紧时,凸出高数值大的缸套受力大,压裂风险增大,也会造成每个缸套与缸盖垫的密封程度不一致,造成三漏故障。

(2)缸孔与缸套配合间隙:如果外径大的缸套压入缸体时,缸套要承受更大的压力,这种压力会集中在缸套的最薄弱部位,产生形变,形变在振动过程中,容易产生裂纹或断裂等故障;外径小的缸套压入缸体缸孔中,其配合间隙过松(两者间隙大于0.01 mm以上),这样在柴油机高速运转时,活塞连杆组作往复运动,活塞的横向摆动会引起气缸套的横向振动,增大了气缸套的振动频率和振幅。

(3)缸套孔与活塞配合间隙[3]:对于缸套孔选择活塞装配时,也需要按照缸套上的分组标记进行选择合适的活塞组别,以保证缸套孔和活塞的配合间隙。

(4)压入力的影响,成品缸套和半成品缸套的压入力是不一样的,以4102B型柴油机为例,压装成品缸套其压入力小于200 N,如果使用半成品缸套由于过盈量增大其压入力就会增大,该压入力需要进行工艺试验,否则,压力过大,容易造成缸套变形过大,而在薄弱环节退刀槽处断裂。

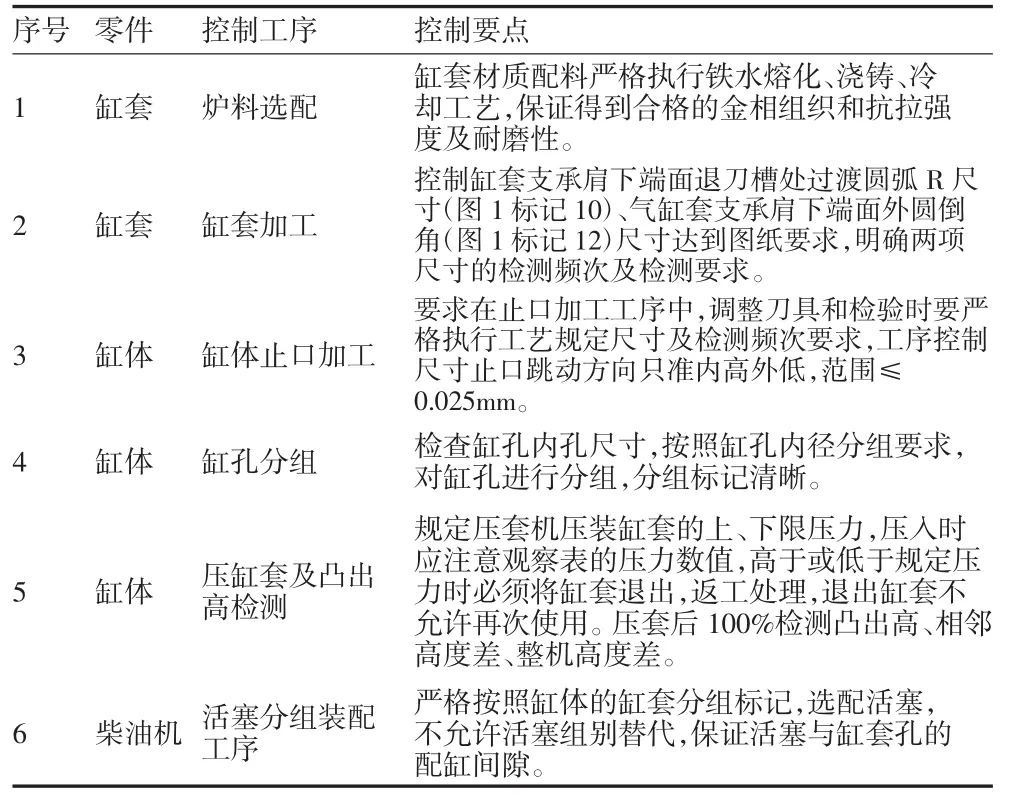

2 预防措施

根据我公司生产过程中缸套的断裂案例分析总结,缸套需要从炉料选配、制造加工两工序进行控制,缸体需要按照加工顺序从止口加工、缸孔分组、压缸套及凸出高检测三个工序进行重点控制,柴油机装配从活塞分组装配工序进行重点控制,具体预防措施如表2所示,该表明确了缸套、缸体加工、柴油机装配相关工序的控制要点及预防措施,通过这些措施可以更好地预防缸套断裂发生,保证其制造过程稳定。

表2 预防措施

以上预防措施从2015年9月份开始逐步实施,根据公司售后故障统计,缸套断裂故障率从实施前的1‰下降到了现在的0.2‰,取得了很好的效果,缸套断裂故障得到了有效的控制。后续还将根据市场中出现的缸套断裂类型,进行重点分析,明确控制要点,以保证缸套断裂故障彻底消除。

3 结论

气缸套断裂是柴油机在使用过程中的重要故障之一,其产生的因素很多,从气缸套的制造到缸套压装,从缸体止口加工到缸体成品凸出高检测,从缸套孔分组到活塞装配,整个涉及缸套操作的全过程,都需要明确工序加工重点,按照作业指导文件进行检查控制,才能更好地起到预防的作用,保证柴油机的气缸套在使用过程中不会产生断裂。