轮对压装过程的有限元分析及压装参数的优化设计

杨兰福,刘 晨,赵越武,田 冲

1.天津现代职业技术学院机电工程学院,天津300350

2.天津大学机械工程学院,天津300350

轮对是列车行进的重要组成部分之一,轮对的质量好坏直接影响着列车的行驶安全[1-4]。随着社会的发展,列车出行已经成为了人们的重要出行方式之一,因此轮对的安全性越来越重要。而轮对的压装质量直接影响着轮对的安全,所以对轮对压装过程进行分析有着重要的意义。

国内外众多学者对轮对压装过程进行了一定的研究。刘晓东等[5]运用有限元方法对压装力以及轮座与轮毂孔配合面之间的等效应力进行分析。结果表明:在轮轴压装过程中,轮座与轮毂孔配合面之间的过盈量对压装结果影响较大。王挺等[6]针对轮轴压装不当产生轮轴内表面严重机械损伤的问题,应用有限元法对其进行了研究。Benuzzi D等[7]通过建立有限元模型仿真分析,获得不同参数对压装曲线的影响规律,并对相应的设计参数范围提出选取建议。黄堃等[8]对建立轮轴压装过程的模型进行仿真分析,得出车轴轮座与轮毂孔表面之间的过盈量与摩擦系数是决定压装质量是否合格的关键。Jung WS等[9]采用有限元法计算车轮的残余应力,分析了车轮残余应力对车辆行驶安全性的影响。范小秦[10]从工程实际出发,宏观分析了压装参数过盈量、压装速度、轮座和轮毂孔表面粗糙度、轮座和轮毂孔圆柱度和圆度、温度、摩擦系数以及压装力的相互关系和对轮对压装质量的影响。

1 有限元模型的建立

考虑到主要计算的是轮座和轮毂孔配合面的接触压力,建立几何模型时,只需要对配合区域周围的尺寸完全按照车轴和车轮的尺寸建模,其它区域可以简化或省略圆角和倒角。简化后的模型不会对配合区的压力产生影响,可以大大降低建模的工作量,同时也有利于几何模型网格的划分。本文选用的研究对象为轴号为16406的RE2B轮对,轮座和轮毂孔的配合直径为210 mm,有效配合长度预设为170 mm。轮对材料的弹性模量为2.06×105MPa,泊松比为0.3,屈服极限为250 MPa,当轮座和轮毂孔表面应力大于205 MPa时轮对将发生塑性变形。因为轮对具有对称性,根据圣维南原理,建立轮座附近一段的四分之一和车轮的四分之一建立有限元模型,如图1所示。

在进行压装分析时,保持车轮固定不动,给车轴施加一轴向位移,选取不同的过盈量,摩擦系数和压装速度进行有限元分析。其中过盈量分别选取0.16 mm、0.24 mm和0.32 mm;摩擦系数分别选取0.1、0.15和0.2;在进行压装时要求压入的位置应准确无误,并且车轮与车轴的相对位置不能随意变动,故对进给速度的要求极为严格[12,13],对大量试验结果分析,车轴的进给速度控制在0.5~2 mm/s之间,本文压装速度分别选取1.3 mm/s、1.7 mm/s和2 mm/s。共分成七种方案计算轮对压装过程中的压装力以及配合面的应力,具体方案如表1所示。

图1 轮对有限元模型Fig.1 Finite element model of the wheel pair

表1 轮对压装方案Table 1 Press fitting scheme of wheel pair

2 结果分析

2.1 过盈量对压装过程的影响

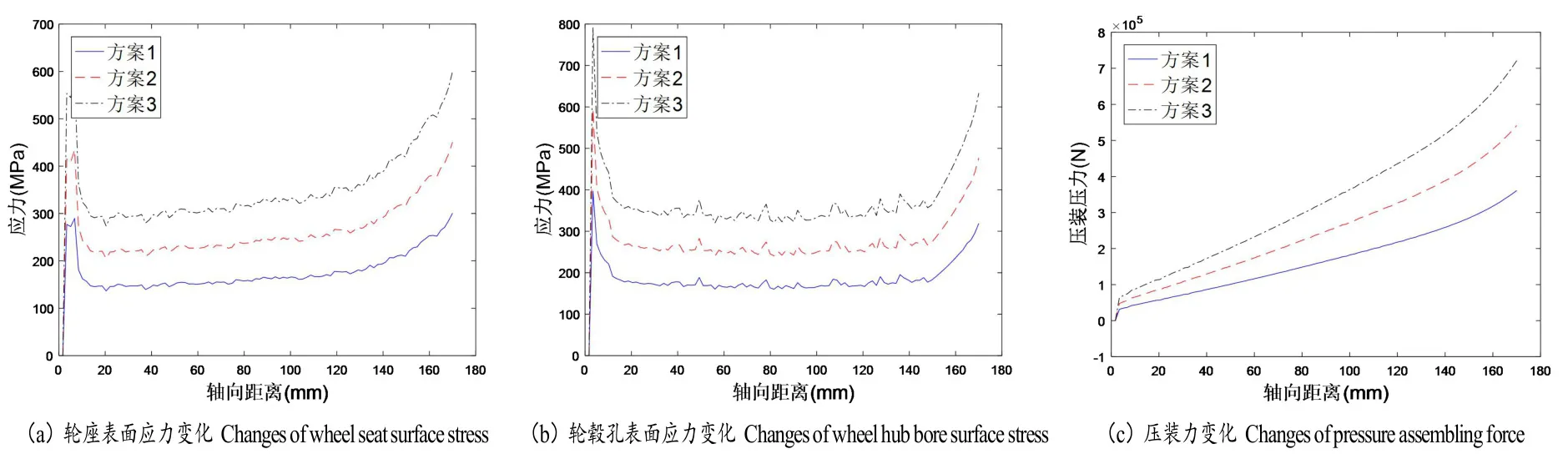

在摩擦系数和压装速度一定的情况下,选取不同的过盈量对轮对进行压装分析。得到压装过程中的轮座和轮毂孔表面应力分布情况以及压装力的变化情况,如图2 所示。

图2 不同过盈量下压装参数分析对比Fig.2 Comparison of assembling parameters in different shrink range

由图2(a)和图2(b)可以看出,随着过盈量的增加,轮座和轮毂空表面的应力随之增加,但是具体分布趋势并没有改变。当过盈量由方案1 的0.16 mm 增加到方案3 的0.32 mm 时,轮座表面最大应力由300.9 MPa 增加到600.5 MPa,轮毂孔表面最大应力由396.8 MPa 增加到792.3 MPa。而对于同一方案,压装过程中轮毂孔表面应力和轮座表面应力变化趋势基本相同,并且轮毂孔表面应力均大于轮座表面应力。由图2(c)可以看出随着过盈量的增加,压装最大压力由方案1 的360.9 kN增加到方案3 的721.4 kN。说明过盈量对压装过程的影响明显,在压装过程中选取合适的过盈量至关重要。由于轮对压装要求最终压装力在700~1200 kN 之间,因此在进行轮对压装时过盈量应不小于0.24 mm。

2.2 摩擦系数对压装过程的影响

在过盈量和压装速度一定的情况下,改变摩擦系数,对轮对进行压装分析。得到不同摩擦系数下的压装过程中的轮座表面应力和轮毂孔表面应力变化以及压装压力的变化情况,如图3 所示。

图3 不同摩擦系数下压装参数分析对比Fig.3 Comparison of assembling parameters in different frictioncoefficients

由图3(a)和图3(b)可以看出,随着摩擦系数的改变轮座表面应力和轮毂孔表面应力并没有发生明显的变化,说明摩擦系数对压装过程中的应力变化影响较小。而对于相同摩擦系数时,压装过程中轮毂孔表面应力和轮座表面应力变化趋势基本相同,并且轮毂孔表面应力均大于轮座表面应力。由图3(c)可以看出随着摩擦系数的增加,压装压力随之增加,最大压装压力由275.6 kN 增加到541.2 kN,说明摩擦系数对压装压力的影响明显。在进行轮对压装时,合适的摩擦系数同样至关重要。因此摩擦系数应当选择在0.2 以上才能满足压装要求。

2.3 压装速度对压装过程的影响

在过盈量和摩擦系数一定的情况下,选取不同的压装速度对轮对进行压装分析(图4)。

图4 不同压装速度下压装参数分析对比Fig.4 Comparison of assembling parameters in different speed of press fitting

由图4 可以看出,在不同压装速度下对轮对进行压装时,轮毂孔表面应力大于轮座表面应力,且轮座和轮毂孔表面应力以及压装压力随着压装速度的变化基本不发生改变,说明车轴压装时基本不受压装速度的影响。一般压装速度在1 mm/s~2 mm/s 之间,当压装速度过大时会压装过程中产生的巨大热量由于时间较短二无法及时散发出去,会对最终的压装结果产生影响。

3 压装完成后的应力分布情况

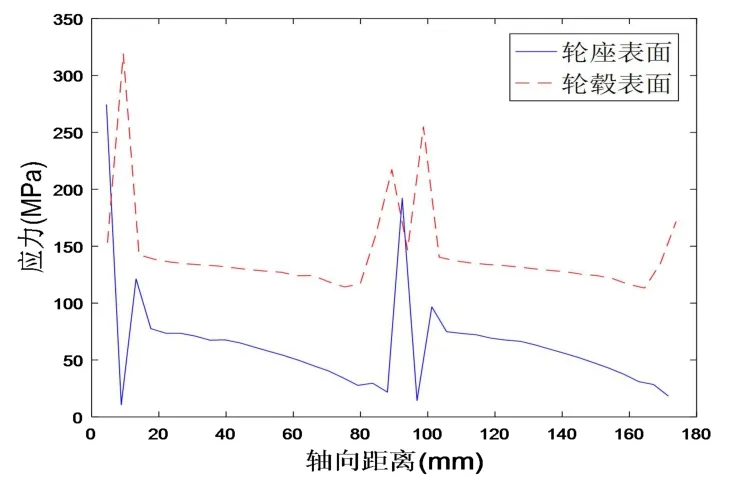

不同方案下压装完成后应力分布基本相同,以方案1为例,图5为方案1压装完成后的等效应力云图,图6为压装完成后车轮与车轴的等效应力变化曲线图,由图6可以看出压装完成后,轮毂孔表面应力仍然大于轮座表面应力,并且轮毂孔和轮座表面出现应力集中现象,应力集中位置基本相同,因此在压装时应重点关注这些位置。

图5 压装完成后轮轴等效应力云图Fig.5 The equivalent stress nephogram of wheel shaft after press fitting

图6 压装完成后轮轴等效应力变化曲线Fig.6 The equivalent stress curves of wheel shaft after press fitting

4 结论

本文建立了轮对对称的有限元模型,通过改变过盈量,摩擦系数和压装速度对轮对进行了压装分析,研究了过盈量,摩擦系数和压装速度的改变对轮对压装过程的影响,并对压装参数进行了优化。分析结果如下:

(1)压装过程中最大应力出现在轮毂孔表面,并且压装完成后轮作表面和轮毂孔表面都出现应力集中现象;

(2)过盈量和摩擦系数对压装过程影响明显,而压装速度对压装过程基本没有影响。合适的过盈量和摩擦系数是保证压装成功的关键,并且根据压装要求过盈量应当不小于0.24 mm,摩擦系数不小于0.2,压装速度应在1 mm/s 到2 mm/s 之间。