汽车轻量化铝合金轮毂设计*

唐淳,阚洪贵

汽车轻量化铝合金轮毂设计*

唐淳,阚洪贵

(江淮汽车技术中心,安徽 合肥 230601)

文章通过对现有的铸造铝合金轮毂进行减重,得到最优化的锻造铝合金轮毂结构,借助有限元模拟软件对轻量化的轮毂结构进行性能评价,达成满足性能目标要求的最优的轮毂结构。

铝合金轮毂;轻量化设计;性能评价

引言

锻造铝合金轮毂与铸造铝合金轮毂相比,性能指标上有明显优势,如重量轻、安全性能高、节能等,但锻造轮毂的应用却处于刚刚起步阶段,仅个别车型中有应用。对现有铸造结构的铝合金轮毂进行减重,通过有限元模拟软件对轻量化轮毂的结构进行性能评价,得出最优化的轻量化设计。

1 铸造轮毂结构介绍

研究载体结构如图1所示,轮毂重9.66kg。把铸造铝合金轮毂设计成锻造铝合金轮毂时,重量至少比铸造铝合金轮毂重量轻10%。

图1 铸造轮毂结构

根据标准《GB/T5334-2005乘用车车轮性能要求和试验方法》计算出铸造轮毂的最大等效应力,根据铸造轮毂的力学性能计算出铸造轮毂的最小安全系数。若锻造轮毂与铸造轮毂数模相同,因锻造轮毂的力学性能比铸造轮毂高,锻造轮毂的最小安全系数大于铸造轮毂,造成材料浪费。因此需要对轮毂进行减重分析,减小锻造轮毂轮辐或轮辋的厚度,重新计算锻造轮毂的最小安全系数,直至与铸造轮毂的最小安全系数相等或相近。[1]

2 设计过程

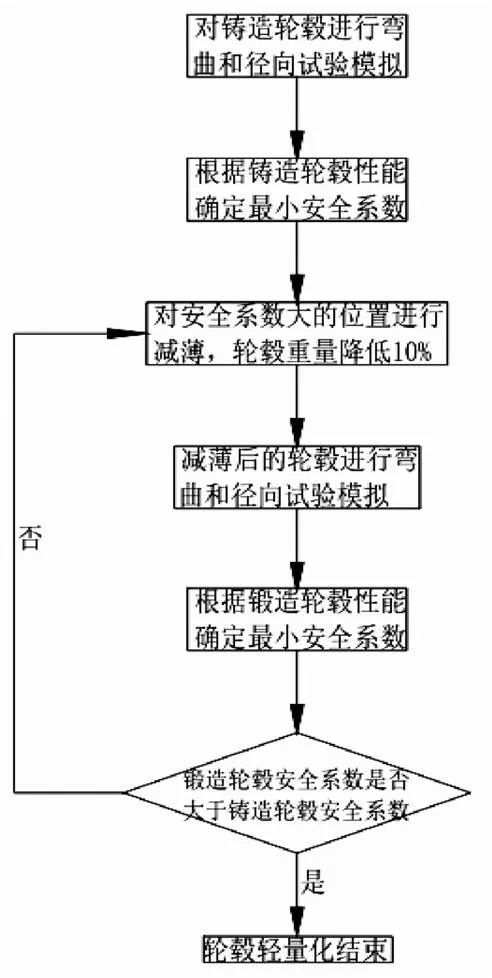

对研究载体进行轻量化设计,设计过程图2所示。

图2 轮毂轻量化流程

2.1 优化前的弯曲试验有限元模拟

按照标准《GB/T5334-2005乘用车车轮性能要求和试验方法》的规定,对铸造轮毂进行弯曲试验的强度分析。

弯曲试验中通过试验台夹具将车轮的内轮辋边缘加紧固定,因此有限元前处理中需要对内轮辋边缘进行固定。根据上面描述,弯曲试验的弯矩为M=2670.5N·m,试验装置中力臂长度为1m,因此,施加在力臂端面的载荷大小为2670.5N。因轮毂形状,按照图3所示的方向分别对力臂施加载荷。[2]

图3 弯曲试验施加载荷方向

按照图3所示的方向分别施加载荷时,轮毂的等效应力分布见图4所示。

由图4可知,A、B、C、D方向的载荷分布作用到力臂上时,轮毂的最大应力载荷分别是169.54MPa、167.21MPa、158.57MPa和153.46MPa,最大等效应力均在轮辐背面,在轮辐交点处。A方向载荷作用到力臂上时,轮毂的等效应力最大。

铸造轮毂的抗拉强度σb=299MPa,屈服强度σs=199MPa,延伸率δ=12.8%。弯曲试验时,轮毂最大等效应力为169.54 MPa,最小安全系数为1.17。

a)A向载荷轮毂等效应力分布

b)B向载荷轮毂等效应力分布

c)C向载荷轮毂等效应力分布

d)D向载荷轮毂等效应力分布

图4 A、B、C、D方向的载荷时轮毂等效应力分布

2.2 轮毂轻量化设计

轮毂轻量化后重8.69kg,比铸造轮毂轻0.97kg。轻量化后的轮毂与铸造轮毂相比有以下变化:

1)从轮辐内侧对轮辐厚度进行减薄,轮辐减薄10mm,具体位置如图5中红色位置所示;

图5 轮毂减重位置示意图

2)轮辐厚度减薄后,为保证轮辐与轮芯之间的强度,将轮辐和轮芯之间的圆角增大至R60mm,具体位置如图5中蓝色位置所示;

3)根轮辋厚度方向也可进行减薄,在轮辋内侧对轮辋厚度进行减薄,减薄厚度为0.6mm,具体位置如图5中紫色位置所示。[3]

2.3 优化后的弯曲试验有限元模拟

优化后的锻造轮毂弯曲试验有限元模拟前处理与铸造轮毂的前处理一致,此处不再描述。按照图3所示的A、B、C、D四个方向施加载荷后,轮毂的等效应力如图6所示。

图6 A、B、C、D方向的载荷时轮毂等效应力分布

由图6可知,A、B、C、D方向的载荷分布作用到力臂上时,轮毂的最大应力载荷分别是240.71MPa、236.51MPa、246MPa和229.18MPa,最大等效应力均在轮辐背面,在轮辐交点处。C方向载荷作用到力臂上时,轮毂的等效应力最大。

锻造轮毂的抗拉强度σb=326MPa,屈服强度σs=274MPa,延伸率δ=13.7%。弯曲试验时,轮毂最大等效应力为246MPa,最小安全系数为1.11。

3 结论

锻造轮毂轮优化后重量为8.69kg。弯曲试验中,最大等效应力为246MPa,最小等效应力为1.11,铸造轮毂最小安全系数为1.17,两者比较接近,因此,该锻造轮毂为轻量化的最优设计。

[1] 朱利民等.汽车铝合金轮毂轻量化技术[J].汽车工艺师,2007.

[2] 叶安英等.基于CAE技术的典型轮毂轻量化设计过程研究[J].邢台职业技术学院学报,2010.

[3] 宋渊 等.铝合金轮毂轻量化设计[D].合肥:合肥工业大学,2014.

Design of Lightweight Aluminum Alloy Wheel Hub for Automobile*

Tang Chun, Kan Honggui

(JAC Technical Center, Anhui Hefei 230601 )

In this paper, through reducing the weight of the existing cast aluminum alloy wheel hub, the optimal forging aluminum alloy hub structure is obtained. The performance evaluation of the lightweight wheel hub structure is carried out with the help of the finite element simulation software, so as to achieve the optimal hub structure meeting the performance requirements.

Aluminum alloy wheel hub; Lightweight design; Performance evaluation

10.16638/j.cnki.1671-7988.2021.03.011

U463.343

A

1671-7988(2021)03-37-03

U463.343

A

1671-7988(2021)03-37-03

唐淳(1982 -),女,辽宁沈阳人,江淮汽车技术中心车体设计专家,硕士,主要从事车体的设计和研发工作。

阚洪贵(1983 -),男,山东临沂人,江淮汽车技术中心车体设计专家,本科,主要从事车体的设计和研发工作。

复杂薄壁压铸铝合金零部件成形与应用关键共性技术(2016YFB0101603)。